摘要:回弹是板材冲压成形过程的重要缺陷之一,严重影响着冲压件的成形质量和尺寸精度,U是制造过程中很难有效克服的产品缺陷。它不仅降低了产品质量和生产效率,还制约着自动化冲压 生产线的实施,是汽车车身制造技术中亟待解决的关键性问题。针对汽车冲压件压弯成形出现的回 弹问题进行了分类,并对影响回弹的因素进行了分析,提出了多种控制回弹的措施。

1.回弹缺陷分类

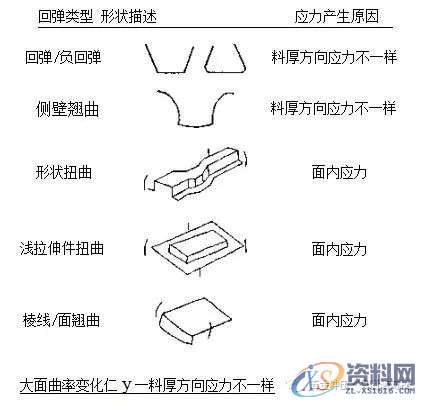

影响车身装配常见的回弹缺陷归纳为以下几类, 如表1。

表1常见回弹缺陷分类

2.影响回弹的主要因素

2.1材料性能

在弹性阶段内,材料的屈服极限越高,弹性模 量越大,其加工硬化现象越严重,弯曲变形的回弹 也越大;反之,则抵抗弹性变形的能力越强,回弹 值越小。

2.2相对弯曲半径

相对弯曲半径越小,其回弹值越小;反之,则回 弹值越大。这就是曲率半径很大的工件不易弯曲成形 的原因。

2.3弯曲中心角

弯曲中心角a值越大,表示变形区的长度越长, 回弹累积值越大,造成回弹现象越严重,但对曲率半 径的回弹没有影响。

2.4模具间隙验配情况

模具的相对工作部分之间都有1倍料厚的间隙, 其间容纳产品。模具加工完毕都要对局部进行研配,以更好地实现材料流动。对于弯曲模具而言,其工作 部位间隙越大,回弹越严重;如果板料厚度允差越 大,回弹值越不稳定,就越不好确定模具合理间隙。

2.5零件形状

不同零件形状对回弹的影响差距很大,如U型件 的回弹由于两边互受牵制而小于V型件。形状复杂的 弯曲件一次弯曲成形时,由于其各部分相互牵制以及 弯曲件表面与模具表面之间的摩擦影响,改变了弯曲 件各部分的应力状态(一般可以增大弯曲变形区的拉 应力),因而影响回弹量。如果再增加一次整形就好 多了。

2.6成形方式

零件的弯曲方式严重制约着其回弹值。通常,校 正弯曲要比自由弯曲的回弹效果好。同一制件若要达 到同样效果,采用校正弯曲需要的校正力比自由弯曲 需要弯曲力大得多。如果采用两种方式对其施加相同 的力,最终得到变形区的应力应变状态与自由弯曲时 的结果也不相同。

校正弯曲时的校正力越大,其回弹越小,因为极 大的校正弯曲力迫使变形区内、外侧均产生切向拉应 变,导致内、外侧纤维都被拉长,达到其成形效果。卸载后,变形区内、外侧都因弹性恢复而缩短,因内 侧回弹方向与外侧相反,使零件向外的回弹趋势相互 得到一定程度的缓解甚至消除。例如,V型零件校正 弯曲时,相对弯曲半径小于0.2-0.3,则回弹量△ a 可能为零或负角。

3.回弹控制方法

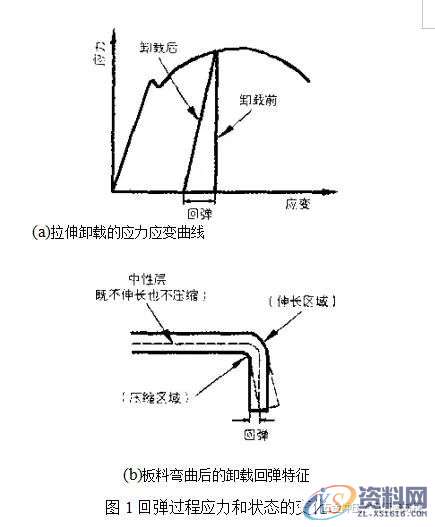

在所有弹塑性金属板材弯曲成形过程中,在弯 曲变形区沿板厚方向均存在不均匀的应变分布,从而 导致不均匀应力的产生。当某一冲压件成形完毕,板 材体积内存在残余应力,在零件脱模前这些不均匀应 力与模具的接触力相平衡;当板材脱模后将寻找新的 力的平衡,局部残余应力被释放,导致成形件的最终 尺寸与模具形状尺寸存在一定的偏差,即出现回弹现 象,如图1。

为减小弯曲变形产生的回弹,应该在满足产品 强度的条件下,尽可能选择屈服应力小的材料。高强 度钢板的屈服应力远高于普通金属板材,回弹量也会 很大;板材的厚度对弯曲回弹影响也很大,通常是板 料越厚,回弹量越小;工作部位的弯曲半径对回弹性 响也不可忽视,弯曲半径越小成形卸载后的回弹量越 小。因此,在板材可成形性允许条件下,应尽可能减 小弯曲半径值。

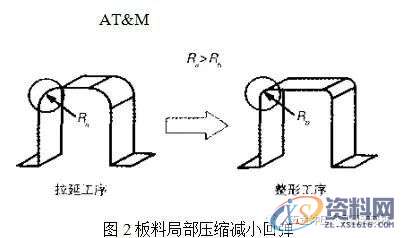

3.1弯曲部位圆角R整形

采用整形方法直接改善弯曲部位应力达到减小 回弹的方法称为弯曲部位圆角后整形法(图2 )。通 过部位整形,可以改变弯曲部位外侧和内侧应力的 分布区域,减小弯曲外部的拉应力区域,当"圆角值 调整到一定时达到塑性变形,当弯曲内部应力大于 外部应力时甚至出现负回弹。产品设计时,弯曲部 位R值应尽量在8 mm以下。使用弯曲部位R整形方 法时,凡和"b差值一般应小于3 mm,否则会影响冲 压件精度。

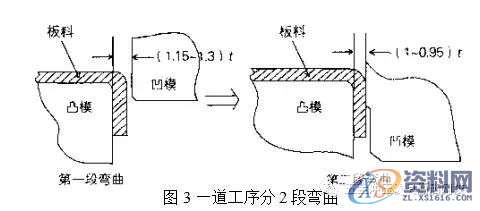

3.2 一道工序分2段弯曲

将一次弯曲成形分成2段弯曲成形,以此消除回弹。

第一段的弯曲采用大间隙(一般取1.15-1.3倍料 厚)加工,因间隙大,板料倾斜,模具的弯曲半径也 大,使板料大致弯曲;第二段的弯曲是将第一段弯曲 的大弯曲半径值整形到小弯曲半径值(如图3 )。

第一阶段变形的间隙要从最初的小间隙开始调 整,根据第二阶段控制回弹的效果而逐步放大。在第 二阶段弯曲变形时,由于采用小间隙易使模具磨损而 导致出现制件拉毛的问题,为了消除“制件拉毛", 模具的凹模需进行表面硬化处理。

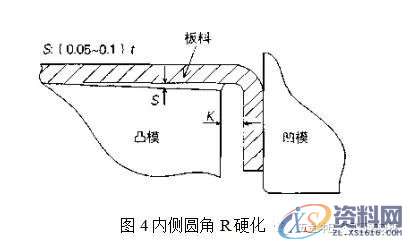

3.3内侧圆角硬化

采用内侧圆角硬化的方法从弯曲部位的内侧进行 压缩,以消除回弹。在板材U型弯曲时,由于有两侧 对称弯曲,采用这种方法效果比较好。板材L型弯曲 时,L型弯曲时水平部分材料的压料力变弱,产品会 产生尺寸变化,从形状判断,弯曲部位压力弱。对于 既要保证强度又要具有弹性的成形件产品,该方法不 适用。

另外,还可以变化S (圆角月处的厚度变化量)的 尺寸来调整回弹量(如图4 )。往往由于压缩圆角而 使得翼面长度稍微变化,对于翼面高度容差小的产 品,有时需要展开长度的补偿。

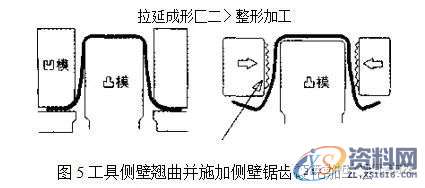

3.4成形硬化

使弯曲工具的侧壁翘曲,在钢板上留下硬化痕迹

(如图5)的方法称为成形硬化加工法。硬化筋会划 伤产品,因此要根据产品特点注意选择,硬化痕迹一 般用在非变薄面上。这种回弹抑制方法对于越厚的板 材效果越好。

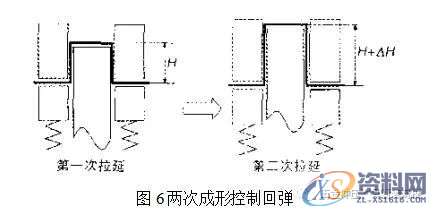

3.5两次成形控制回弹

通过两次成形消除板内、外侧的应力的方法如图6所示。两次成形后的冲压件内应力小,品质稳定, 但是该方法会使模具工序增多,制造成本增加。

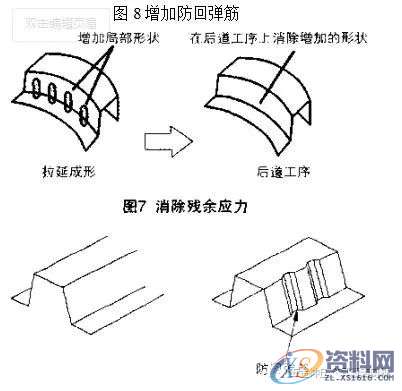

3.6消除残余应力

消除残余应力的方法是,拉延成形时在工具的 表面增加局部的凸包形状,在后道工序时再消除增加 的形状(如图7 ),使材料内的残留应力平衡发生变 化,从而消除回弹。

3.7增加防回弹筋

不改变原产品功能的前提下,通过增加防回弹筋 改变产品形状,提高弯曲部位的强度(如图8 ),实 现控制和改善回弹。

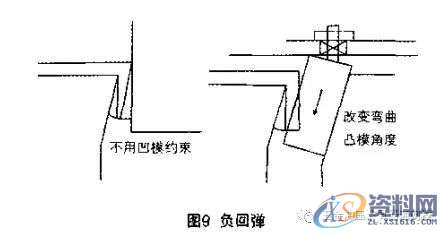

3.8负回弹

通过对加工工具表面进行特殊处理,使板料产生 负回弹。上模返回后制件回弹,通过负回弹和回弹达 到要求的产品形状(如图9 )

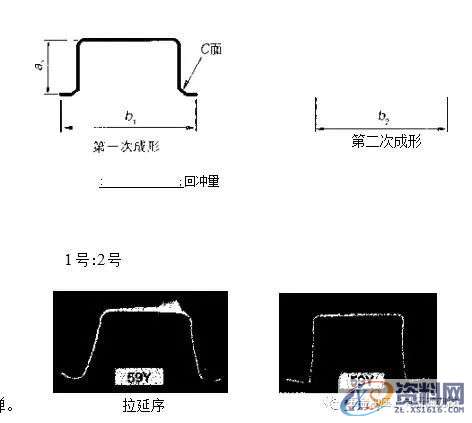

3.9 C型面回冲,在“几"型高强度钢板成形时,采用C型面回 冲加工方法能有效减小回弹量。在第一次成形后, '‘几"型板高度为C、宽度为几;第二次成形后, “几”型板高度为勤、宽度为S。回冲量等于1- a2o第二次成形为回冲翻边工序。二次成形后,加< b2,"几”型件立面和法兰面变形量明显减小,从而 控制零件关键搭接部位的精度以满足总成的装配要 求(如图10 )。该方法在伺服电机冲压机床模具上 普遍采用。

4.案例

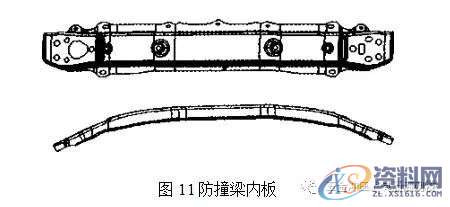

下面介绍公司某车型防撞梁采用冷冲压工艺解决回弹的过程。

图10C型面回冲

4.1零件

如图11,防撞梁内板采用DOCOL 860高强度 板,安装要求较高,制件回弹很难控制。

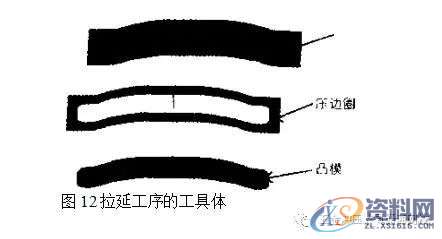

4.2冲压工艺方案

对零件形状特征及材质进行分析后,决定采用工 以方案为首序拉延,共用4道工序完成冲压全过程, 分别为OP10 DRtOP20 TR/PI^OP30 FURST—>OP40 PI/CPI/CUTo图12为拉延工序的工具体。

图10 C型面回冲

4.3存在问题

零件回弹严重,高度方向最大回弹15 mm,宽 度方向最大回弹7 mm,如图13。

4.4原因

此制件材料为瑞典进口的D。COL 860,抗拉强 度大于800 MPa。冲压工艺设计时按照普通制件进行 了回弹补偿,制造过程也未采用控制回弹的方法,终因回弹补偿过小制件严重回弹。

4.5解决方案

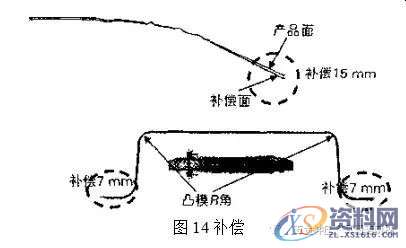

采用CAE分析对比实际零件回弹情况,经模拟 分析定出回弹补偿为长度方向15 mm、宽度方向 补偿7 mm (如图14);同时,用验配的方法改善 模具间隙,宽度方向凸模/?角在整形工序做适当减 小处理。

4.6效果验证

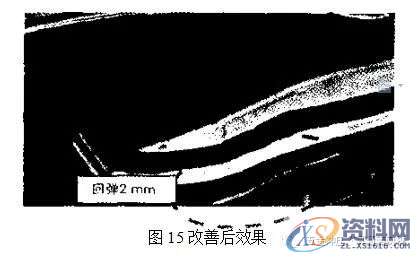

采用回弹补偿法对模具整改后,回弹量仅有2 mm (如图15 ),通过进一步调整后达到设计要求

实际装配验证各项尺寸均满足使用要求。

东莞潇洒职业培训学校开设课程有:数控编程培训、塑胶模具设计培训,压铸模具设计培训、冲压模具设计培训,精雕、ZBrush圆雕培训、Solidworks产品设计培训、pro/E产品设计培训、AutoformR7工艺分析培训,潇洒职业培训学校线下、线上网络学习方式,随到随学,上班学习两不误,欢迎免费试学!联系电话:13018639977

联系电话:13018639977(微信同号)QQ:2033825601

学习地址:东莞市横沥镇新城工业区兴业路121号-潇洒职业培训学校1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 干货来袭~汽车冲压件回弹控制的方法