机械零件的连接与紧固方法很多,主要有焊接、螺纹连接、铆钉连接、销钉连接、键连接等等,这里主要介绍焊接与螺纹连接

(一)焊接

1、焊接特点

通过焊接,被连接的焊件不仅在宏观上建立了永久性的联系,而且在微观上建立了金属内部组织之间的内在联系,其连接表面接近到原子间的结合力的程度,因此,焊接时往往采用加热或加压或两者并用的措施,以实现连接表面间的原子结合。

2、焊接方法

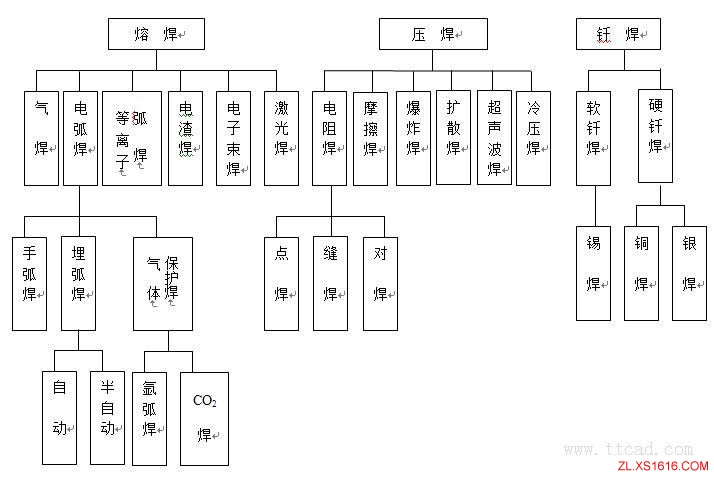

(1)熔焊:焊件连接处局部加热到熔化状态,再冷却凝固成一体,不加压完成焊接。按加热热源形式分为气焊、电弧焊、电渣焊、等离子弧焊、电子束焊、激光焊等。

(2)压焊:焊接过程中对焊件施加压力(加热或不加热),如电阻焊、摩擦焊等。

(3)钎焊:采用低熔点的填充金属(称为钎料),熔化后与固态母材相互扩散形成金属结合。

3、焊接分类

4、焊接应用

(1)制造各种金属构件:房屋房架、桥梁、船体、车辆、飞机、火箭、压力、容器、管道、起重机、锅炉……。

(2)生产机器零件(或毛坏)、大型机件可达几十吨、百吨。

(3)修补铸、锻件的缺陷和局部受损零件。

5、焊接结构的缺点

(1)焊接接头的组织和性能有较大的不均匀性;

(2)焊接结构有较大的焊接应力和变形,不仅影响形状和尺寸,且降低结构和承载能力;

(3)焊接接头容易产生缺陷,且应力集中现象严重,在一定条件下,焊接结构比铆接结构更易出现脆断事故。

6、电弧焊和电渣焊简介

焊件局部被加热到熔化状态,形成金属熔池,填充金属以熔滴形式向熔池过渡。手弧焊最常用。焊条药皮在熔化过程中,产生一定量的保护气体和液态熔渣,起隔绝空气的作用。液态熔渣在熔池中浮起,起保护液态金属的作用。

和一般冶炼过程相比较,焊接电弧和熔池温度比一般冶炼温度高,金属元素强烈蒸发和烧损,又由于熔池体积小,从熔化到凝固的时间又短,温度变化快,冶金反应的速度和方向变化迅速,如气体和熔渣不及时浮出就会在焊缝中产生气孔和夹渣的缺陷。

如果低碳钢,采用光焊丝,由于熔化金属缺乏保护,空气中的氮、氧大量侵入,焊缝质量显著变坏。此外空气中的水份、焊件、焊丝表面的油、锈、水,使焊缝含氢量增加,引起氢脆性,导致冷裂纹和形成气孔。

为了保证焊缝质量,必须采取措施,去除有害物质,增加合金元素。

7、焊条及其编号

焊条由焊芯和药皮组成。

焊芯在焊接中作为电极,传导电流,产生电弧。焊芯的质量至为重要,一般采用经过特殊冶炼的焊接专用钢丝(称焊丝),其化学成份不同,用途也不同。焊丝牌号前面第一个字符“H”,表示焊条用钢,如H08,H08A,H08MnA,H08Mn2SiA,H10Mn2等,国标有规定。

药皮是涂在焊丝外面的涂料层。焊条药皮按其作用分为稳弧剂,造气剂、造渣剂、脱氧剂、合金剂和粘结剂等。药皮的原材料由矿物、铁合金、有机物和化工产品等四类。多种原材料粉末按一定比例配成涂料,压涂在焊芯上。

焊皮按熔渣化学性质分为两大类:以酸性氧化物(如:SiO2、TiO2等)为主的焊条称为酸性焊条;以碱性氧化物(如CaO等)和荧石(CaF2)为主的焊条称为碱性焊条。

焊条牌号分为十大类:结构钢焊条、钼和铬钼耐热焊条、不锈钢焊条、堆焊焊条、低温钢焊条、铸铁焊条、镍及镍合金焊条、铜及铜合金焊条、铝及铝合金焊条、特殊用途焊条。

焊条牌号及意义举例:

酸性焊条和碱性焊条的性能差别很大,使用时不可随意代替。

酸性焊条操作工艺性好(如稳弧性好,容易脱渣,飞溅少、成形美观),对油、锈和水的敏感性不大,抗气孔能力强,焊接电源可采用交流或直流。因此酸性焊条广泛用于一般结构的焊接。结构钢焊条中,除低氢钾型和低氢钠型药皮外均为酸性焊条。

碱性焊条脱氧能力强,药皮中有能起去氢作用的荧石,所碱性焊条焊缝金属含氢量低,抗裂性好,常用于焊接重要的焊接结构,其缺点是对油、锈和水的敏感性大,使用不当易产生气孔,药皮中CaF2产生的氟阻碍气体电离,电弧稳定性差,一般要求采用直流电,焊接时有毒烟尘多,应注意通风和防护。

8、焊接变形和应力

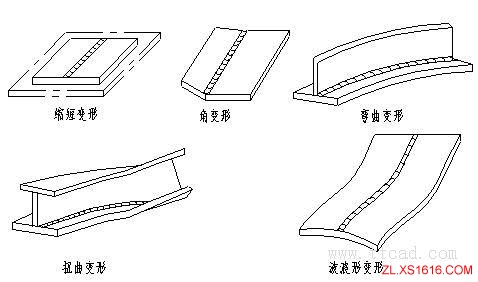

焊接变形和应力的形成原因,是由于焊接接头区域受不均匀加热和冷却的作用,其膨胀和收缩受四周冷金属的拘束不能自由进行,会产生焊接变形和残余应力。焊接变形和应力总是同时存在,相互联系的,一般情况下,若母材塑性较好和结构刚性较小,则变形较大而应力较小,反之应力大而变形小。常见

焊接变形有:缩短变形、角变形、弯曲变形、扭曲变形、波浪形变形。

(1)预防焊接变形的工艺措施

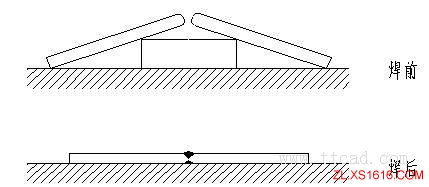

①反变形法

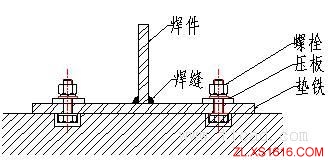

② 刚性固定法

用压板固定可减少变形,但会产生较大应力。

③ 采用合理的焊接顺序

对1米以上焊缝可采用逐步退焊法、跳焊法、分中逐步退焊法;对中长焊缝

(0.5~1米长)可采用分中对称焊法。

(2)焊接变形的矫正

① 机械矫正法:适于塑性好的材料,如低碳钢和普通低合金钢。

② 火焰矫正法:局部加热工件,利用加热时发生的压缩塑性变形和冷却时的收缩变形、矫正原来的变形,仅适用于低碳钢和没有淬硬倾向的普通低合金钢。

(3)焊接应力:

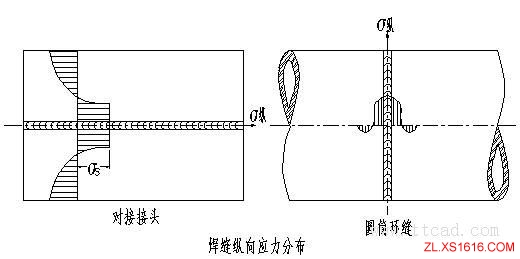

由图看出,焊缝及其附近的压缩塑性变形区内的σ纵为拉应力,其数值可达到材料的屈服强度σ5(焊缝尺寸过小时除外)。

(4)减少焊接应力的工艺措施

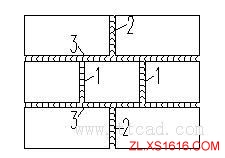

①选择合理的焊接顺序:拼板时先焊错开的短焊缝,后焊直通的长焊缝。

②焊前预热:减少焊件各部分温差,降低焊后冷却速度,减少残余应力。

③锤击焊缝,焊完一道焊缝后,用一定形状的锤均匀迅速锤击焊缝金属,使之得到延伸,可降低残余应力,又可减少焊接变形。

④加热适当部位,使之伸长。焊后冷却时,加热区和焊缝一起收缩,以减少残余应力。

(5)消除焊接残余应力的方法:

重要焊接结构焊后均应进行消除应力处理。常用消除应力退火(也称高温回火)来消除残余应力。一般在炉中加热到600~650℃,保温一定时间后随炉冷却(或空冷),可消除80%以上残余应力。

9、焊接结构的工艺性

焊接结构工艺性包括材料选择、焊缝布置和焊接接头设计。

① 焊接结构材料的选择

材料不同,焊接的难易程度差别很大,应选择焊接性能良好的金属材料制造焊接结构。低碳钢和强度级别不高的普通低合金钢(如16Mn等)具良好的焊接性,易于保证焊接质量。

不同种类的两种金属焊接难度很大,一般应尽量避免使用。

② 焊缝布置原则

焊缝位置应便于焊接操作,焊条要能伸到焊接部位。

焊缝应避开应力较大部位,尤其应力集中部位(应力集中的转角位置)焊缝要避开受力点,如焊缝不宜在转角位置。

焊缝应避免过分集中和交叉。

焊缝设置应尽可能对称,以减少弯曲变形。

尽量减少焊缝长度和数量。

焊缝一般应避开加工部位(或加工表面)。

③ 接头设计

接头形式选择

多种形式接头,要从变形及应力状态方面进行比较和选择。常见桁架结构多采用搭接接头。薄板气焊多采用卷边接头。

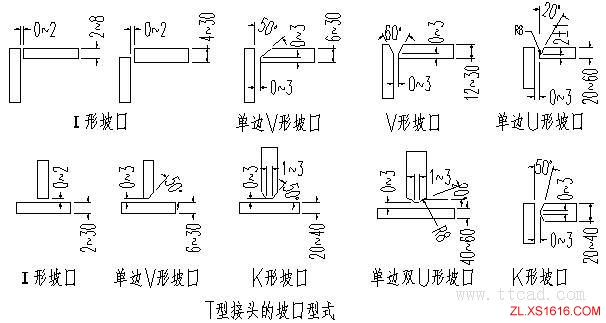

坡口型式选择

手弧焊常用坡口有I形、V形、X形及U型四种坡口,可用气割、切削加工(刨、车削等)等方法加坡口,不同型式适用于不同厚度金属板焊接。通常,要求焊透的受力焊缝尽量采用双面焊,利于保证质量,不能双面焊的工件可采用单面焊双面成形技术,设计相应的坡口形式。

接头断面设计原则

焊接接头两侧板厚或断面应相同或接近,使接头两侧加热均匀。

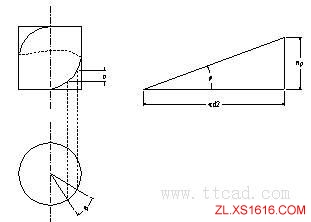

对接不同厚度钢板的重要受力接头时,若两板厚度差不超过下表规定,坡口形式和尺寸按厚板选取,若板的厚度差超过表中规定,在厚板上做单面或双面削薄弱,其削薄长度L≥3-4(δ-δ1)。

不同厚度钢板对接的允许厚度差(mm)

较薄的厚度 | ≥2~5 | >5~9 | >9~12 | >12 |

允许厚度差(δ-δ1) | 1 | 2 | 3 | 4 |

(二)螺纹联接

螺纹联接因其构造简单,拆装方便,都已标准化,批量生产,成本低廉,联接可靠,有足够的强度、刚度和自锁性,广泛用于各种金属结构和机构中。

1、螺纹及螺纹联接的主要参数

螺纹的外表面是圆柱螺旋线。圆柱螺旋线是沿着圆柱表面运动的点的轨迹,该点的轴向位移a与相应的角位移a成正比,在圆柱表面上,沿着螺旋线所形成的连续凸起和沟槽称为螺纹。

螺纹由外螺纹和内螺纹组成,按照母体形状,螺纹分为圆柱螺纹和圆锥螺纹。根据牙型可分为三角螺纹、矩形螺纹、梯形螺纹和锯齿形螺纹。三角形螺纹用于联接,后三种螺纹用于传动。

螺纹的主要参数有:

线数:如果有两个以上的动点,同时在同一个圆柱面上作同样的螺旋运动,且轴向为等距分布时,则形成多线螺旋线。螺旋线的条数称为螺纹的线数,用n表示。

①旋向:点沿圆柱表面运动的角位移方向和轴向位移方向不同,螺旋线有右旋和左旋之分,螺钉顺时针旋入的称为右旋螺纹,逆时针旋入的称左旋螺纹,常用大多数螺纹都是右旋的。

②牙型角α,牙型半角α/2:在螺纹牙型上,连接牙顶和牙底的侧表面称为牙侧,相邻牙侧间的夹角α叫牙型角。牙侧与螺纹轴线的垂线的夹角α/2叫牙型半角。

③外径(大径)d:与外螺纹牙顶或内螺纹牙底相重合的假想圆柱面的直径叫螺纹外径(或大径),亦称公称直径。

④内径(小径)d1:与外螺纹牙底或内螺纹牙顶相重合的假想圆柱面的直径叫螺纹内径(或小径)。

⑤中径d2:指一个假想的中径圆柱的直径,该圆的母线通过牙型上沟槽和凸起宽度相等的地方。

⑥螺距P:相邻两牙在中线上对应相点间的轴向距离。

⑦导程S:同一条螺旋线上相邻两牙在中线上对应两点间的轴向距离,S=nP, 对单线螺纹而言,因n=1,所以S=P。

⑧螺旋升角φ:在中径圆柱上,螺旋线的切线与垂直于螺纹轴线的平面的夹角,![]() 。

。

用于联接的螺纹主要有:普通螺纹与管螺纹。普通螺纹牙型角60°,以外径d为公称直径。同一公称直径可有多种螺距的螺纹。其中最大螺距的螺纹叫粗牙螺纹,其余的都叫细牙螺纹。一般联接常用粗牙螺纹,据公称直径查标准选用。细牙螺纹升角小,自锁性好。细牙螺纹比粗牙螺纹钉杆强度高,但不耐磨,易滑扣,多用于薄壁零件。

管螺纹有牙型角55°的英制细牙螺纹,公称直径为管子内径,还有圆锥管螺纹,牙型角有55°和60°两种,不同填料即可保证联接紧密性。

2、螺纹联接的主要型式,标准联接零件

螺纹联接的主要型式有:

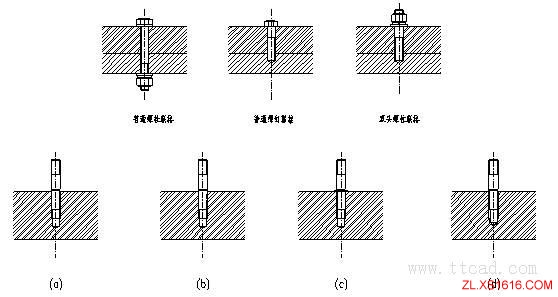

① 螺栓联接:当被联接件不太厚时,用普通螺栓贯穿两个(或多个)被联接的孔,再拧紧螺母,此种应用最广。

② 螺钉联接,如被联接之一较厚,即可采用螺钉联接。螺钉拧入深度与螺钉及被联接件的材料有关,按等强度条件决定的最小拧入深度可查有关手册。此种联接不适于经常拆卸的联接,经常拆卸可使螺孔磨损导致修理困难及被联接件的报废。

③ 双头螺柱联接:用于被联接件之一较厚而又经常拆装的场合。拆装时只需卸下螺母,不必拧出螺柱。

设计时注意双头螺柱必须紧固。在拧松螺母时,保证螺柱在螺孔中不得转动。

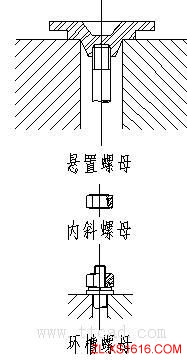

双头螺柱联接常用的紧固方式如下页图所示:

其中:

(a) 利用过盈配合螺纹,拧入螺纹孔,构成旋合全长横向收紧;

(b) 利用螺纹收尾部分(不完全螺纹)挤入螺纹孔构成局部横向收紧;

利用挡环端面抵紧螺纹孔,并使螺柱轴向定位;

(c)利用螺柱顶部结构,抵紧螺纹孔底面,构成轴向固紧。

④紧定螺钉联接:将钉拧入一个零件的螺纹孔,使钉的末端顶住另一零件表面或顶入相应的坑穴。它主要用于固定两零件的相互位置,不宜传递很大的力或力矩。

螺纹联接用标准联接件主要有以下六种:

①螺栓:按加工精度不同分为粗制螺柱和精制螺栓两种。螺栓头部常用的有标准六角头,小六角头、方头……。

②双头螺柱:两端均制有螺纹,共拧入机体端的螺纹长度为L1,L1的大小与被联接件的材料有关,当钢对钢连接时,L1=d,当钢对铸铁联接时L1=1.25d和L1=1.5d,当钢对铝合金时L1=2d。

③螺钉:结构形状与螺栓类似,但螺钉头部形式较多,其中内、外六角头可施加较大的拧紧力矩。圆头和十字头都不便施加较大力矩,所以选用的直径不要过大,一般不超过10mm。

④紧定螺钉:其头部和尾部的形式很多,常用尾部形状有锥端,平端和圆柱端,一般要求尾端要有足够的硬度。

⑤螺母:常用六角螺母,亦有粗制和精制之分。按其高度不同分为标准螺母,扁螺母及厚螺母。如要求减轻重量且不常拆卸可用扁螺母,常拆卸时用厚螺母。

⑥垫圈:常用的附件,放在螺母与被联接件之间,可以保护支撑面或防止螺母松脱(弹簧垫圈等)。

3、螺纹紧固件的强度级别

国家标准规定:螺纹紧固件按其材料机械性能分级,强度级别由数字表示:螺栓用两个数字表示,小数点前的数字为材料的抗拉强度σBmin/100,小数点后的数字为10×![]() ,两个数字相乘的10倍即为材料的最低屈服极限σSmin(MPa)。螺母用一个数字表示,为

,两个数字相乘的10倍即为材料的最低屈服极限σSmin(MPa)。螺母用一个数字表示,为![]() 。为防止螺纹副咬死和减少磨损,应使螺母的材料级别比螺栓材料的级别低。

。为防止螺纹副咬死和减少磨损,应使螺母的材料级别比螺栓材料的级别低。

4、螺纹联接的预紧与防松

按螺纹联接装配时是否拧紧,分为松联接和紧联接。固定滑轮的联接螺栓就是松联接的典型例子,这种螺栓只有在承受外载荷时才受到力的作用。

实际应用中,绝大多数联接在装配时就需要拧紧,此时螺栓所受的力叫预紧力。预紧可增加联接刚度,紧密性和提高防松能力。

联接螺纹标准件都能满足自锁条件。螺母或钉头与被联接件支撑面间的磨擦力也有助于防止螺母松脱。但是,如果温度变化大或承受冲击荷载,或振动都会使螺母逐渐松脱,设计时必须按工作条件及可靠性要求,结构特点考虑设置防松装置。这种防松装置一般可分为三类:

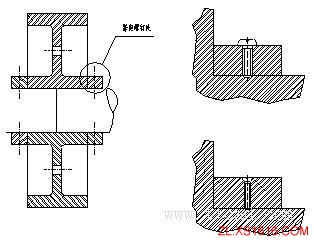

① 利用磨擦力防松,弹簧垫圈是结构简单、使用方便的防松零件,但因弹力不均而不十分可靠。还可用双螺母防松。还可用锁紧螺母防松。锁紧螺母上端开口后径向收口,拧紧后张开,靠螺母弹性锁紧,简单可靠,可多次拆装,用于较重要场合。

② 利用联接件的形状防松

利用附加联接件的形状,或改变螺纹副的形状使螺纹副不能相对转动。其作法有:

六角槽螺母设置开口销,安装时在螺杆末端钻孔(指开口销)可用于承受冲击线载荷变化较大的联接。

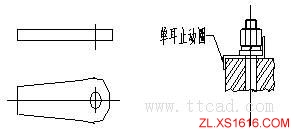

单耳止动圈:将其一边弯起贴在螺母侧面上,另一边弯下贴在被联接件的侧壁上,防松可靠。

三联止动垫圈:将三个螺母拧紧后把垫圈的两边分别扳起贴在三个螺母的侧面上,使三个螺母彼此制约。

串联钢丝:用于螺钉数目不多且排列较密的联接,注意钢丝穿联方向,图中右图方向合理,防松效果,但安装费时。

端面冲点:属于永久止动,用于不拟拆卸的螺纹联接。

③ 利用附加材料防松,如将螺母焊在钉杆上,侧面焊死,或用粘合剂涂在螺纹表面,不仅防松还可密封。

5、螺栓组结构设计应考虑的因素

① 从加工看,联接接合面的几何形状应尽量简单,常使螺栓组的形心与联接面的形心相重合。最好有两个对称轴,加工计算都方便。通常采用条状或环状接合面,减少加工量和接合面不平的影响,同时增加联接刚度。

② 受力矩作用的螺栓组,螺栓布置尽量远离对称轴,同一圆周上螺栓数目应采用4,6,8,12……便于划线和分度。

③ 螺栓受力要合理,对受横向载荷的普通螺栓可采用减荷装置。或改用铰制孔螺栓,尽量避免螺栓受附加弯曲载荷(如支承面不平,螺母孔不正,被联接件刚度小,联接机体孔偏斜等)。

④ 装配时使每个螺栓的预紧力一样,使接合面产生均布压力。因此相邻螺栓的中心距t一般应小于10d。对有紧密性要求的联接,要按有关规定设计t值。t值大小还要考虑扳手的活动空间,因此t值也不能太小。

6、螺栓组受力情况

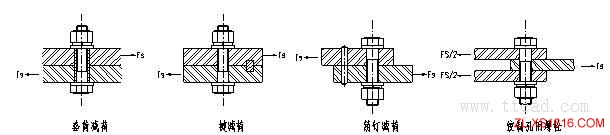

① 受横向载荷的螺栓组联接:包括螺栓组连接、普通螺栓联接和铰制孔用螺栓联接。

对普通螺栓联接,螺栓预紧后在结合面间产生压紧力,靠磨擦力抵抗横向外载荷。

对铰制孔用螺栓联接,在横向外载荷作用下,螺栓杆承受剪切和挤压。

② 对受旋转力矩的螺栓组联接,其受力情况与横向载荷基本相同。

③ 受轴向载荷的螺栓组联接:多螺栓受力均匀,其轴线相同,设想螺栓均布,每个螺栓受外载荷相同。

④ 受翻转力矩的螺栓组:翻转趋势与M转向相同。当M作用后0~0左侧的螺栓被拉紧,轴向拉力增大,右侧的螺栓被放松,螺栓的预紧力QP减小。

图(b)为在预紧力作用下,接合面间的挤压应力分布图。

图(c)为翻转力矩作用下,接合面间的挤压应力分布图。

图(d)为不考虑受载螺栓预紧力变化时,翻转力矩产生应力与预紧力合成后,挤压应力的分布图。由图看出,接合面左边缘挤压应力最小,右边缘挤压应力最大。

螺栓联接设计时,不论其受什么样外载荷,均先求出螺栓组受的总合力,然后再进行单个螺栓的强度计算。

7、提高螺栓联接强度的措施

① 改善螺纹牙间载荷分配不均现象

从刚度变形来分析,在力的传递过程中,螺栓受拉,螺距增大,而螺母受压螺距减小,两者螺距的变化差要靠旋合螺纹的弯剪变形来协调补偿。研究情况表明,从螺母支承面算起第一圈纹牙变形最大,第二圈次之,以后递减,因此采用圈数过多的螺母并不能提高联接强度。为改善螺纹牙上载荷分布的不利情况,常采用的方法有:

设悬置螺母,使母体和螺栓都受拉,减少螺距变化差,使螺纹牙上载荷分布均匀。

用内斜螺母,螺母旋入端制成10°~15°的内斜角,原受力大的下面几圈螺纹牙受力点外移,刚性随之减小,载荷上移,使载荷分布趋于均匀。

环槽螺母,螺母开割凹槽,造成螺母部分受拉,作用同设悬置螺母。

这些措施加工复杂,只适用于重要场合。

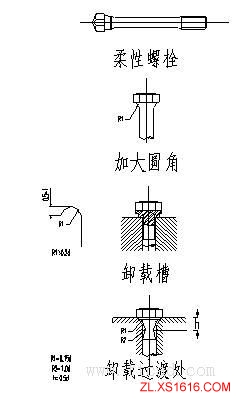

② 减少螺栓应力幅

受交变载荷的螺栓联接来说,增加螺栓长度、减小螺杆横截面积或减小螺杆材料的弹性横量E都可降低螺杆刚度,如采用柔性螺栓。

减少应力集中,在螺栓的螺纹牙上、螺纹收尾处、过渡圆角处、杆截面变化处都有应力集中。其中螺纹牙根的应力集中影响很大,可增大牙根的圆角半径,如将r=0.1443p增为r=0.21p,螺栓联接强度可提高24~40%。此外加大钉头钉杆过渡圆角,切制卸载槽及采用卸载过渡,螺纹收尾退力槽等均可减少集中应力。

这些措施的缺点是增加了成本,只在重要联接时使用。

④ 避免附加应力

如支撑面不平、螺母孔不正、被联接件打孔不在一条直线上,被联接件刚度过小,钩头联接,都使联接产生附加应力,设计中要加以避免。

⑤ 采用合理的制造工艺

制造工艺对螺栓的疲劳强度有很大影响,加工时螺纹表面层中产生的残余应力应想办法消除。

滚压螺纹比车制螺纹工艺好。车制螺纹把本来表面质量较好的棒料车去,金属纤维也被车去不合理,而滚压螺纹是利用材料的塑性成形,滚压后金属组织紧密,螺纹工作时力流方向与材料纤维方向一致,其强度比车制螺纹提高40—95%。

对螺纹表面氮化,氰化等表面硬化处理也可提高螺栓的疲劳强度。

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 机械设计基础-机械零件的联接与紧固(图文教程)