面对能源危机和环境保护的压力,节能减排成为汽车制造业的发展趋势,汽车轻量化已经成为汽车工业可持续发展的必然之路,热成形工艺作为多种轻量化途径中应用较广泛的技术,对该工艺进行研究很有必要。国内热冲压技术起步较晚,但近几年随着汽车企业的发展,热冲压技术也得到了快速发展,目前热冲压工艺已经应用到汽车制造工业,并实现批量化生产。由于汽车行业的竞争日趋激烈,如何控制制造成本成为汽车企业研究的重点,热成形工艺优化成为节约成本的关键因素。

B柱是汽车重要的承力件,不仅要承受一定冲击后车门能顺利打开,还要为前门锁环、后门铰链、安全带卷收器等部件提供安装环境。现以B柱加强板为例进行热成形工艺优化研究,以提高热成形批量化生产效率,节约制造成本。

热成形工艺

1

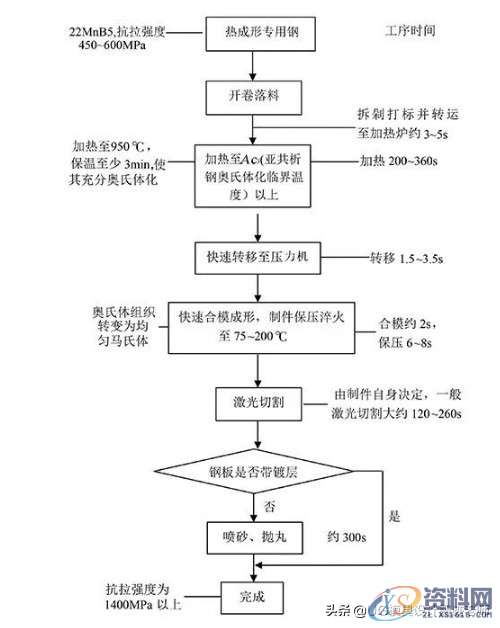

图1 热冲压成形工艺流程

热成形工艺根据制件拉深深度,分为直接热成形法和间接热成形法,直接热成形法是对板料加热再成形然后淬火,而间接热成形法是先对板料预成形,然后加热再成形后淬火。由于B柱最大拉深深度约80mm,可以采用直接热成形法成形制件,常规热冲压成形工艺流程如图1所示。

有限元模型

2

01有限元模型参数设定

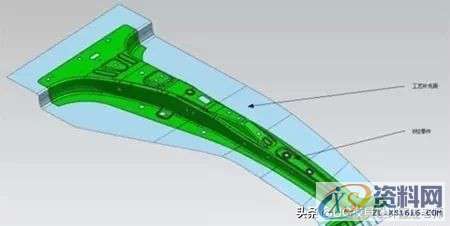

图2 工艺补充面

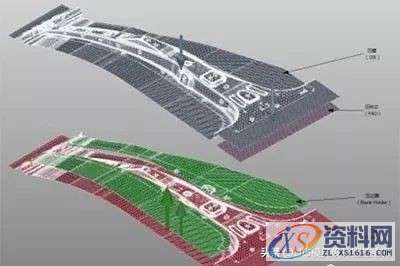

图3 有限元网格模型

通过Siemens NX 11.0对B柱进行模面优化补充,工艺补充面补充在制件非成形面上,并对上下模面圆角进行清根处理,如图2所示。将设计的工艺补充面导出IGS格式,导入到AutoFormR7中,基于AutoFormR7创建有限元网格工具体:凹模、压料块、压边圈、凸模,如图3所示。

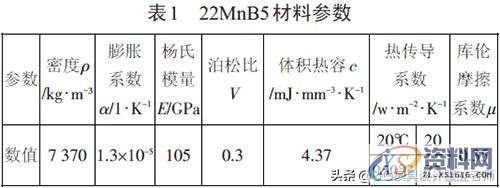

模拟过程中板料材质选择22MnB5,板料厚度为1.2mm,材料参数如表1所示。

02

热成形工艺过程参数设定

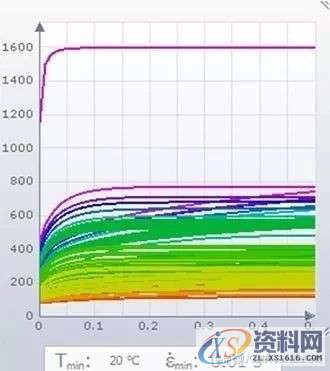

图4 材料硬化曲线模型

图5 材料屈服面曲线模型

设置材料参数生成硬化曲线及屈服面曲线模型,分别如图4、图5所示。

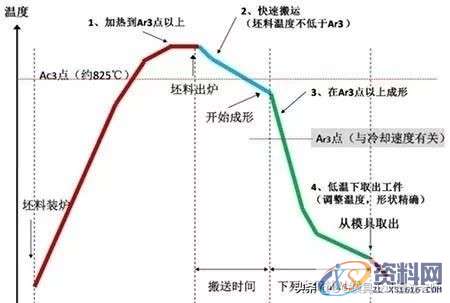

图6 热冲压温度关键控制点

22MnB5加热至高于Ac3(亚共析钢奥氏体化的临界温度,只有超过该温度才能够完全形成奥氏体)的某一温度使其充分奥氏体化(在加热炉中进行),设置加热温度930℃,保温5min使其充分奥氏体化。加热后的板料应快速转移至压力机中,并保证其温度不低于Ar3(亚共析钢冷却上临界点,奥氏体开始转变的临界点温度,低于此温度将产生铁素体)。由初始成形温度对热冲压件力学性能研究表明,板料初始成形温度为750~850℃时,材料的抗拉强度和硬度会明显提高,所以设置板料转移到模具的时间为3s;板料的热冲压也应该在Ac3以上进行,保证钢板的韧性。由于加热后的板料与模具零件接触发生热传递,造成板料冷却不均,需要压力机滑块快速下降以减小板料热量散失,压力机滑块快速下降至凹模与板料接触的时间为2s;随后保压冷却,在保压阶段通过模具零件型面内部冷却管路系统完成,成形保压时间分别设置为6、8、10、15s,保压压强为20MPa,B柱制件表面积为415830.69mm2,设置保压压力为3500kN,冷却时保证冷却至马氏体转变开始温度(约200℃)以下,设置板料最终温度100℃左右。热冲压的温度关键控制点如图6所示。

03

模拟过程及成形结果

图7 无压料块压料时制件出现叠料

图8 增加压料块压料后制件成形良好

模型采用单动模具类型,冲压过程中凸模和凹模设置为刚体,板料为三维可变形实体;B柱较宽部位拉深深度较深,两边成形时中间板料隆起易起皱,由于制件此处没有设置吸皱筋,成形完成时,该部位的板料增厚严重。图7所示方框区域为叠料,增加压料块控制料流状态,通过氮气缸压力控制凹模闭合时作用到凸模的压料力为60kN,保证制件成形性良好,解决叠料问题,如图8所示。由于加热后的板料流动性较好,增加拉深筋会造成板料开裂,压边圈通过间隙调节,设置压边圈与凹模的间隙为1.0~1.1倍料厚,取值1.31mm,控制法兰边的材料流动保证立壁厚度的均匀性。

(a)重力状态

(b)到底前50 mm

(c)到底前20 mm

(d)到底前10 mm

(e)到底前5 mm

(f)完全闭合

图9 板料各阶段成形状态

板料各阶段成形如图9所示,成形到底前5mm不能出现明显起皱,成形到底不能出现开裂。

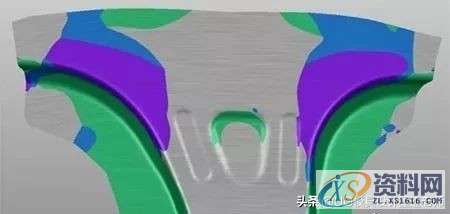

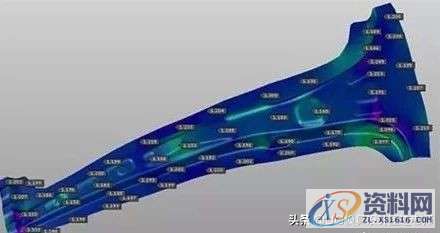

图10 厚度分布云图

由图9可知,B柱成形性良好,其厚度分布云图如图10所示,厚度分布集中在1.21~1.23mm,减薄率最大不超过10%,厚度整体分布均匀。

图11 开始成形阶段

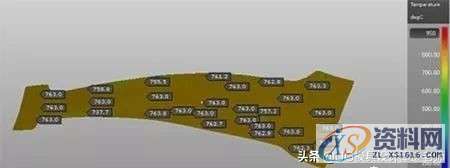

通过制件成形阶段温度场变化模拟可知,制件开始成形前平均温度为760℃,如图11所示。

图12 凹模开始接触板料

当凹模开始与板料接触时压料块已与凸模接触完成,此时增加压料块的部位温度比其他位置低50℃左右,如图12所示。

图13 成形完成时

制件成形完成时冷却速率基本一致,这是由于此阶段制件传热方式是热辐射与一部分热对流,冷却速率较低,如图13所示。

图14 保压完成

保压阶段看出制件的冷却速率提高,这是由于上下模完全闭合,制件传热方式主要是热传导与部分热对流,上下模型面同时给制件降温,提高了冷却效率,但是立壁部位的冷却速率低于型面,这是由于制件成形时立壁部位的凸凹模存在间隙,冷却速率相对较低,如图14所示。

由于制件冷却不均匀会导致马氏体转变不均匀,从而导致制件部分区域强度较低,根据板料温度变化规律,适当降低压料块的冷却速率,提高立壁部位的冷却速率,保证制件整体冷却的均匀性。

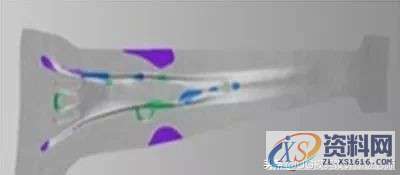

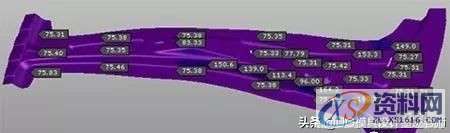

图15 B柱成形后马氏体分布

图16 B柱成形后抗拉强度分布

图17 B柱成形后维氏硬度分布

以制件最终温度为定量,以保压时间为变量,分别取保压时间为6、8、10、12s,分析得到不同的冷却速率为100、80、60、40℃/s。以制件在不同温度的导热系数和制件最终温度为定量,计算得出B柱最佳的保压时间为8s,即冷却速率为80℃/s。仿真结果如图15~图17所示,成形后制件马氏体转变率平均达到95%以上,抗拉强度平均不低于1450MPa,平均维氏硬度不低于480HV,模拟结果均满足超高强钢热冲压工艺国家标准。

为满足批量化生产要求,提高生产效率,在保证板料转移时间为3s的前提下,合理调整模具冷却管路,保证模具中制件在马氏体相变区域冷却速度约为75℃/s,将保压时间优化到6s,使奥氏体组织转变为均匀马氏体组织。

我们是知识搬运工,我们是技术传播者!

东莞潇洒职业培训学校开设课程有:CNC数控编程、塑胶模具设计,压铸模具设计、冲压模具设计, Solidworks/pro/E产品设计、AutoformR7工艺分析,非标自动化设计、PLC编程、文职、电商、平面设计、新媒体等培训课程,潇洒职业培训学校线下、线上、随到随学等学习方式,上班学习两不误,欢迎预约免费试学!

联系电话:18029183455(微信同号)QQ:2799669782

线上免费试学: xsmj.ke.qq.com

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 模拟AutoForm的热冲压工艺优化设计