在注塑成型中,气泡对于一般小型加工车间来说并不是很常见的缺陷。气泡主要出现在非大型的透明制品中,小型的透明制品不易产生气泡,而非透明制品通常是不做要求的。

通常产生气泡的制品:使用透明材料生产的制品、大型透明制品(表面外观制品)、薄壁制品的表层。由于气泡的出现会严重影响制品的质量和外观 ,对于技术人员来说,当制品出现气泡时往往不是降低速度和熔料温度就能搞定的,透明制品的调试也是注塑成型中最为棘手的缺陷之一。

一:气泡与真空泡鉴别的方法

气泡与真空泡(收缩坑)不同,真空泡是因为在注塑成型填充完成冷却定型后,因为制品壁厚不均匀而导致的收缩不均匀进而形成的真空泡,实际上制品内部并无空气,即收缩坑。而气泡通常是出现在熔接痕交汇处或者制品填充末端,是因为模具中的气体过多,填充的时候无法排空而形成的,特别于体积较大的制品会形成较大的气泡后,将制品破碎后会有砰~砰~的爆炸声。

综上所述,制品在开模的时候就有的大多数都是气泡,如果制品拿出后并没有气泡,而滞凉一段时间后出现的气泡为真空泡(收缩坑)。真空泡通常出现在筋位较厚的位置,以单一的形式存在。气泡出现在制品末端或交口区域,以多个存在。所以,认清楚到底是什么气泡对于调机的过程中有很大的帮助。

二:塑料制品产生气泡的原因分析和解决方法

1.螺杆塑化过程中融入过多的空气

原因分析:

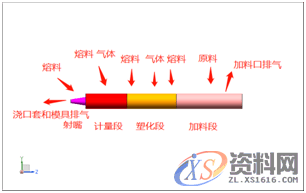

a)在螺杆塑化的过程中,当储料速度过快,或者储料背压太低,原料过早的进入料筒的塑化段,使其进入了过多的空气,在计量段中气体和熔料混入一起,无法将大量的空气在浇口套和射嘴的空隙排出。在注射填充时,气体和熔料同时注射入模具型腔中,制品而形成的气泡。

解决方法:

b)螺杆转动速度过快,降低螺杆速度。

c)背压太低,根据工艺标准选取增加背压。

2.熔料含入过量的水分

产生原因:

a)对于储存不当和吸湿性大的原料,如果原料水分含量过大,在注塑成型前没有充分干燥,而在料筒中发生高温水解,产生的气体裹入到溶料中。

b)塑料的热稳定性差,加入的原料兑入再生料结构疏松,料粒内部包入空气。

c)兑入的再生料超出工艺标准比列,一般不超过原料比的20%。

解决方法:

a)检查料筒干燥系统是否正常,根据工艺对原料进行充分干燥。

b)适当降低料筒温度。

c)适当降低注塑速度。

d)适当增加储料背压。

3.材料发生热降解

原因分析:

a)料筒温度设定过高(加热装置不受控制)使材料产生的热降解。

b)熔体在料筒中滞留时间过长产生的热降解。

c)注射填充时,注塑速度过快产生的剪切热,使材料热降解,通常出现在浇口附近位置。

d)储料背压太大螺杆转动产生的摩擦热,发生的热降解。

解决方法:

a)适当降低料筒温度。

b)减少异常停机和缩短成型周期时间,一般熔料在料筒中停机不可以超过五分钟,排空料筒的溶料后方可注塑。

c)重新调整工艺参数,降低注射速度和注塑压力。

d)降低储料背压。

4.模具排气不良

原因分析:

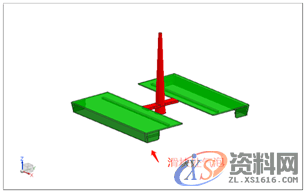

a)模具排气不完全,分型面缺少必要的排气槽,或排气通道堵塞,变形,而制品的深骨位没有做必要的镶件和排气针,导致熔体在填充时聚集无法排出。

b)气泡位置产生在填充末端汇合处,存在拐角(滑块)。

c)气阀式热流道,热流道温度过高而产生热分解产生的气泡。

d)模具表面的光洁度差,在溶料填入模腔时,摩擦力大导致材料热分解。

e)浇口位置选取不合理或者浇口太小,模具排气不良所引起的局部困气气泡。

解决方法:

a)根据气泡所产生的位置,增加或者增大排气槽,改善模具的排气情况。

b)改善模具结构,避免尖角,宜采用多段注射方式,分段控制注射压力和速度,将产生气泡的位置适当降低注射压力和速度。

c)降低热流道加热圈的温度,增加储料背压值使料筒中减少卷入气体,增加填充量。

5.注塑工艺条件不当

原因分析:

a)注塑成型速度过快,模具中的气体没有及时排出,还残留在模具的熔料内,而导致的困气气泡。

b)料筒温度过高,材料流动性增强,材料流动性超过原实际的流动性。

c)储料背压太大,熔体温度变高而导致流动性增幅。

d)缩模压力过大,模具锁的太紧,气体聚集无法排空。

解决方法:

a)增大排气深度,宜采用多段注射,在产生气泡的位置降低注射压力和速度。

b)按照材料工艺设定温度,必要时探测实际熔体温度,降低熔体热分解的可能性。

c)背压过大会使熔体发生热降解而产生气泡,而背压太小因卷入空气也易产生气泡,应根据材料工艺设定取值背压值。

d.)减小锁模压力可以明显的解决决模具困气问题,但是也极易引发其他工艺缺陷,烧焦和毛边。

三、实际案列应用

1.制品末端困气

原因分析:

a)溶体注射速度过快。

b)模具排气不良。

解决的方法:

a)重新调试工艺,使用分段注射,中速填充,低速将制品打满,使气体排出。

b)模温过高,降低热流道温控箱温度。

c)拆下滑块增大滑块处的排气和增加排气槽。

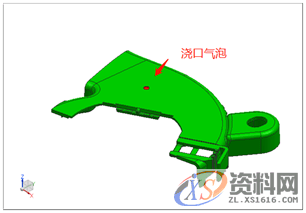

2. 热流道制品浇口困气

原因分析:

a)熔体中存有空气。

b)前端溶体注射速度过快。

c)料温过高(材料分解或者分解的边缘)。

d)溶体粘度太高。

解决方法:

a)降低溶体注射速度,使前端缓慢充模。

b)模温过高,降低热流道温控箱温度。

c)开机时将流道中的溶体清空,避免因为停机造成的溶体热分解。

d)适当增加背压,使射筒内的料均匀压实,排空胶中空气增加溶胶密度。

e)对气针球面进行抛光,阻止气针黏胶。

CNC数控编程培训、塑胶模具设计培训,冲压模具设计培训,精雕、ZBrush圆雕培训、Solidworks产品设计培训、pro/E产品设计培训、AutoformR7工艺分析培训,潇洒职业培训学校线下、线上网络学习方式,随到随学,上班学习两不误,欢迎免费试学!

联系电话:13018639977(微信同号)QQ:2033825601

学习地址:东莞市横沥镇新城工业区兴业路121号-潇洒职业培训学校

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 塑胶模具设计:塑料制品产生气泡的原因分析和解决方法