5-1-1 模具型腔数目的确定

一次注射只能生产一件塑件的模具称为单型腔模具;一次注射能生产两件或两件以上塑件的模具称为多型腔模具。与多型腔模具相比较,单型腔模具具有塑件的形状和尺寸一致性好、成型的工艺条件容易控制、模具结构简单紧凑、模具制造成本低、制造周期短等特点。但是,在大批量生产的情况下,多型腔模具应是更为合适的形式,它可以提高生产效率,降低塑件的整体成本。

在多型腔模具的实际设计中,确定型腔数目的方法一般有两种。一种方法是首先确定注射机的型号,再根据注射机的技术参数和塑件的技术经济要求,计算出要求选取型腔的数目;另一种方法是先根据生产效率的要求和塑件的精度要求确定型腔的数目,然后再选取择注射机或对现有的注射机进行校核。一般可以按下面几点对型腔的数目进行确定。

一 按注射机的最大注射量确定型腔的数目

根据式(2.3)可得型腔数目n为:

![]() (5-1-1)

(5-1-1)

式中 n——型腔的数量;

K——注射机最大注射量的利用系数,一般取0.8;

mp——注射机的最大注射量,g或cm3;

m1——浇注系统所需塑料的质量或体积,g或cm3;

m——单个塑件的质量或体积,g或cm3。

二 按注射机的额定锁模力确定型腔数目

根据式(2.2)可得型腔数目n为:

![]() (5-1-2)

(5-1-2)

式中 n——型腔的数量;

Fp——注射机的额定锁模力,N;

p——塑料熔体对型腔的成型压力,MPa,其大小一般是注射压力的80%,注射压力的大小见表2.2;

A1——浇注系统在模具分型面上的投影面积,mm2;

A——单个塑件在模具分型面上的投影面积,mm2。

三 按塑件的精度要求确定型腔数目

经验表明,注射模每增加一个型腔,塑件的尺寸精度将降低4%。在成型高精度的塑件时,型腔数目不宜过多,通常不超过4腔,因为多型腔时难以使型腔的成型条件一致。

四 根据生产经济性确定型腔数目

根据总成型加工费用最小的原则,忽略准备时间和试生产原料费用,仅考虑模具费和成型加工费。

模具费用为:

Xm = n C1 + C2

式中 Xm——模具费用;

n——型腔的数量;

C1——每一型腔的模具费用,元;

C2——与型腔数目无关的费用,元。

成型加工费用为:

Xj = N(Y t / 60 n)

式中 Xj——成型加工费用;

N——需要生产塑件的总数;

Y——每小时注射成型加工费用,元/h;

t——成型周期,min;

n——型腔的数量。

总的成型加工费用为:

X = Xm + Xj = n C1 + C2 + N(Y t / 60 n)

为了使成型加式费用最小,令dX/dn = 0,则得:

![]() (5-1-3)

(5-1-3)

根据上述各式所确定的型腔数目,既能在技术上充分保证塑件的质量,又能在生产上保证最佳的经济性。

该文章所属专题:塑料模具设计教程

5-1-2 模具型腔的排列方式

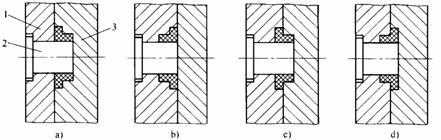

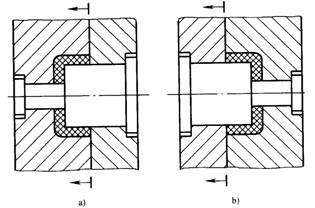

对于单型腔模具,塑件在模具中的位置如图5-1-1所示。图5-1-1a为塑件全部在定模中的结构;图5-1-1b为塑件全部在动模中的结构;图5-1-1c、d为塑件同时在定模和动模中的结构。对于多型腔模具,由于型腔的排布与浇注系统的形式密切相关,所以在模具设计时应综合考虑。型腔的排布应使每个型腔都能通过浇注系统从总压力中均等地分得所需的足够压力,以保证塑料熔体能同时均匀地充填每一个型腔,从而使各个型腔的塑件内在质量均一稳定。

图5-1-1 塑件在模具中的位置

1-动模;2-型芯;3-定模

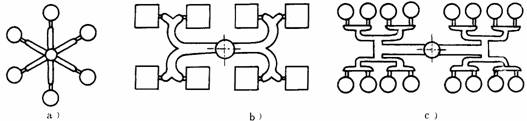

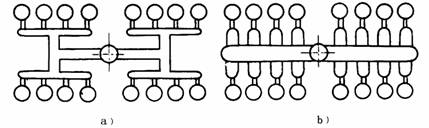

多型腔模具的型腔在模具分型面上的排布形式分平衡式布置和非平衡式布置两种。图5-1-2所示的形式称为平衡式布置,其特点是从主流道到各型腔浇口的分流道的长度、截面形状与尺寸均对应相同,可实现各型腔均匀进料和同时充满型腔的目的,从而使所成型的塑件内在质量均一稳定;图5-1-3所示的形式称为非平衡式布置,其特点是从主流道到各型腔浇口的分流道的长度不相同,因而不利于均衡进料,但可以明显缩短分流道的长度,节约塑件的原材料。为了使非平衡式布置的型腔也能达到同时充满型腔的目的,往往各浇口的截面尺寸要制造得不相同。

图5-1-2 多型腔模具型腔的平衡式布置形式

图5-1-3 多型腔模具型腔的非平衡式布置形式

在多型腔模具的设计与制造中,对于精度要求高、物理与力学性能要求均衡稳定的塑件,应尽量选用平衡式布置的形式。

应当指出,多型腔模具最好只成型同一形状和尺寸精度要求的塑件,不同形状的塑件最好不采用同一副多型腔模具来生产。但是在生产实践中,有时为了节约和同步生产,往往将成型配套的塑件设计成多型腔模具。采用这种形式难免会引起一些成型缺陷,如塑件发生翘曲及不可逆应变等。

该文章所属专题:塑料模具设计教程

5-1-3 模具型腔分型面的确定

分型面是指注射模具中用以取出塑件或浇注系统凝料的可分离的接触表面,是决定模具结构形式的一个重要因素。分型面的类型、形状及位置与模具的整体结构、浇注系统的设计、塑件的脱模和模具的制造工艺等有关,不仅关系到模具结构的复杂程度,而且也关系到塑件的成型质量。

一 分型面的形式及标示方法

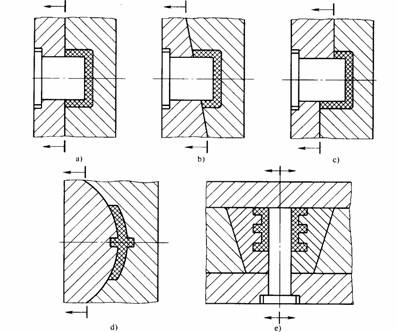

有的注射模只有一个分型面,而有的注射模有多个分型面。当注射模具有两个或两个以上的分型面时,常将脱模时取出塑件的分型面称为主分型面,其它分型面称为辅助分型面。分型面的形式如图5-1-4所示。图5-1-4a为平直分型面;图5-1-4b为倾斜分型面;图5-1-4c为阶梯分型面;图5-1-4d为曲面分型面;图5-1-4e为瓣合分型面,也称垂直分型面。

图5-1-4 分型面的形式

在模具的装配图上,分型面的标示一般采用如下方法。当模具分型时,若分型面两边的模板都移动,用“←|→”表示;若其中一方不动,另一方移动,用“|→”表示,箭头指向移动的方向;当有多个分型面时,应按先后次序,标出“A”、“B”,“C”等。

二 分型面的设计原则

由于分型面受到塑件在模具中的成型位置、浇注系统设计、塑件结构工艺性及尺寸精度、嵌件的位置、塑件的推出、排气等多种因素的影响,因此在选择分型面时应综合分析比较以选出较为合理的方案。在选择分型面时,应遵循以下几项基本原则:

1、分型面应选在塑件外形的最大轮廓处

塑件在动、定模的方位确定后,其分型面应选在塑件外形的最大轮廓处,否则塑件将无法从型腔中脱出,这是最基本的选择原则。

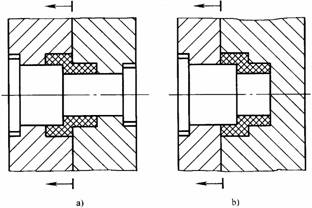

2、分型面的选择应有利于塑件的顺利脱模

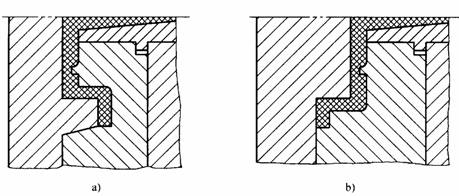

由于注射机的顶出装置设置在动模一侧,所以分型面的选择应尽可能地使塑件在开模后留在动模一侧,这样有利于在动模部分设置推出机构,否则在定模内设置推出机构会增加模具的复杂程度。如图5-1-5a所示,分型后,塑件由于收缩包紧在型芯上的原因而留在定模,这样就必须在定模部分设置推出机构,增加了模具复杂性;若按图5-1-5b所示分型,分型后塑件留在动模,利用注射机的顶出装置和模具的推出机构即可容易地推出塑件。

图5-1-5 分型面对塑件脱模的影响

3、分型面的选择应保证塑件的精度要求

对于与分型面垂直的塑件尺寸,若该尺寸与分型面有关,则其尺寸精度会因分型面在注射成型时有涨开的趋势而受到影响。如图5-1-6所示,若塑件的尺寸L精度要求较高,那么选择如图5-1-6a所示的分型面就不如选择如图5-1-6b所示的分型面合理。

图5-1-6 分型面对尺寸精度的影响

对于同轴度要求较高的塑件,选择分型面时最好把同轴度要求较高的部分放置在模具的同一侧。如图5-1-7所示的塑件,两外圆的圆柱面与中间的孔要求有较高的同轴度,若选择如图5-1-7a所示的分型方式,型腔要在动、定模两块模板上分别加工,成型内孔的两个型芯分别固定在动、定模两侧,精度不易保证;若选择如图5-1-7b所示的分型方式,型腔全在定模内加工出,内孔只用一个型芯成型,精度就容易保证。

图5-1-7 分型面对同轴度的影响

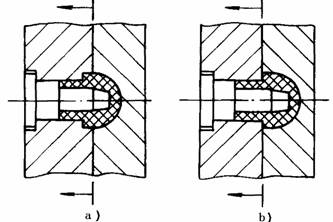

4、分型面的选择应满足塑件的外观质量要求

由于塑件在分型面处会不可避免地留下溢流飞边的痕迹,因此分型面最好不要设在塑件光亮平滑的外表面或带圆弧的转角处,以免对塑件的外观质量产生影响。如图5-1-8所示的塑件,若按图5-1-8a所示方式分型,则在圆弧和大圆柱面交接处产生的飞边不易清除且会影响塑件的外观;若按图5-1-8b所示方式分型,飞边则正好处于大圆柱面与小圆柱面的交接处,不影响塑件的外观。

图5-1-8 分型面对塑件外观质量的影响

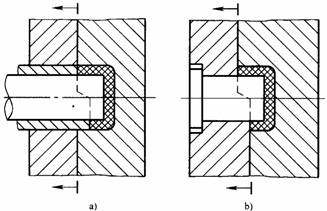

5、分型面的选择要便于模具的加工制造

通常在模具设计中,选择平直分型面较多。但为了便于模具的制造,应根据模具的实际情况选择合理的分型面。如图5-1-9所示的塑件,图5-1-9a所示为平直分型面,推管的端部制出塑件下部的阶梯形状,但这种推管制造困难,且要采取止转措施。另外在合模时,推管会与定模型腔配合接触,故模具的制造难度较大;若采用图5-1-9b所示的阶梯分型面,则模具的加工十分方便。

图5-1-9 分型面对模具制造的影响

6、分型在面的选择应有利于排气

在设计分型面时应量使充填模具型腔的塑料熔体的料流末端在分型面上,这样有利于排气。图5-1-10a所示的结构,料流的末端被封死,其排气效果较差;图5-1-10b所示的结构在注射过程中对排气有利,因此这样分型比较合理。

图5-1-10 分型面对排气效果的影响

除了上述这些基本原则以外,分型面的选择还要考虑到型腔在分型面上投影面积的大小,这是避免接近或超过所选用注射机的最大注射面积而可能产生溢流现象。为了保证侧向型芯的放置及抽芯机构的动作顺利,应以浅的侧向凹孔或短的侧向凸台作为抽芯方向,而将较深的凹孔或较高的凸台放置在开合模方向。

上面阐述了选择分型面的一般原则及部分示例,但在实际设计时不可能全部满足上述原则,应抓住主要矛盾,从而较合理地确定分型面。

该文章所属专题:塑料模具设计教程

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 塑料模具设计教程_5-1模具中塑件的位置(图文教程)