在家用电器行业中,塑料制作以其独特的质轻,耐腐蚀能力强,色泽艳丽,生产过程简单,成本低,效力高,及加工性能好等优点,取代了部分金属制件,其模具设计是保证高质量塑料加工的重要前提。 本篇老师主要分析风扇座的工艺性,介绍风扇座注塑射模结构,指出设计和制造中应特别注意的问题,下面跟随老师一起来看看吧

一.塑胶工艺分析

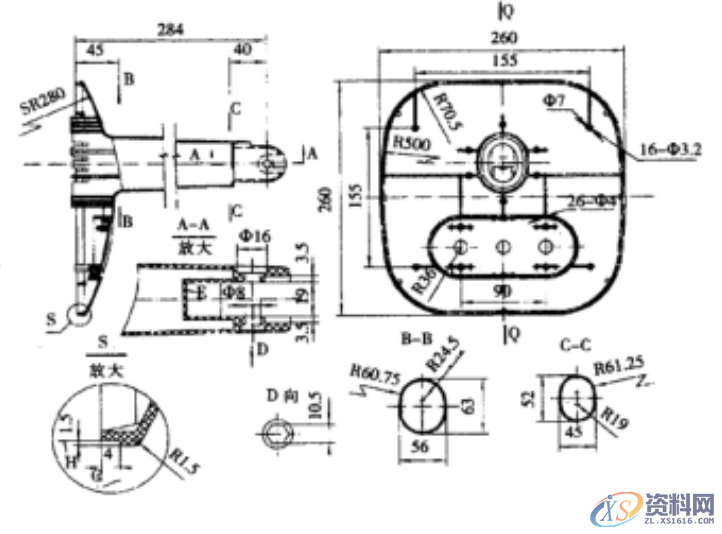

塑件结构见图1

塑件材料为ABS,且具有较高的机械强度,流动性好,易于成型,成型收缩率小,理论计算收缩率为0.5%,溢料值为0.04mm,比热容较低,在模具中凝固较快,模塑周期短,制件尺寸稳定,表面光泽。

塑件为喇叭型,高度方向尺寸大,16个Φ3.2的孔安装自攻螺钉A-A剖面2个Φ8的孔处需要侧抽芯.,小端(虚线处)型芯为较薄的两刀片状,未注明壁厚均为2mm,塑件外表要求光滑美观,型腔表面粗糙度Ra=0.1um。

图1塑件

图1塑件

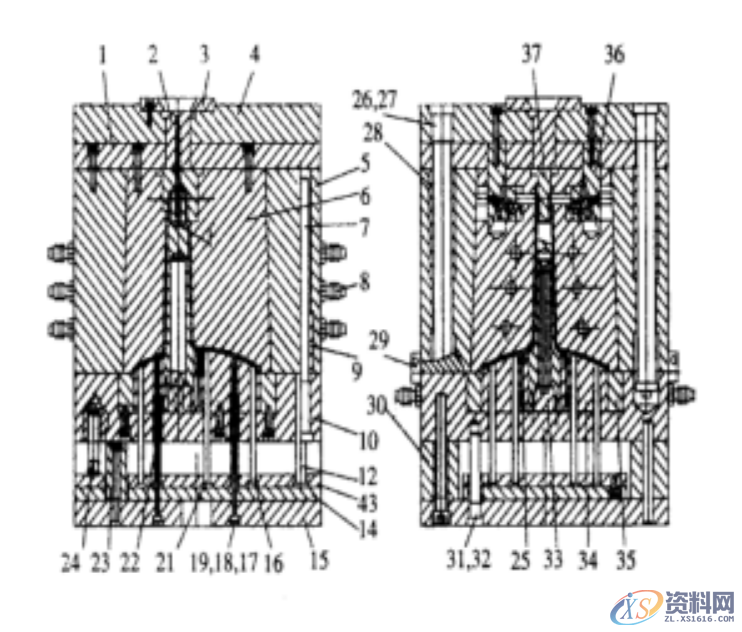

二.模具结构及工作过程

1.浇注系统

由于该塑件呈较深喇叭形,模具设计采用直接浇:口(见图2)。这种浇注系统塑料流程短,流动阻力小.进料快,动能损失小,传递压力好,保压补塑作用强,有利于排气及消除熔接痕,流道存料少.且模具结构简单紧凑,制造方便。

整台风崩装配后,留有直浇口痕迹的塑件E面(见图1)处于台扇内侧,不影响台扇外.形美观。直浇口经过浇口套(件2)、型腔镶块(件37).在直浇口的末端F处(见图2)开有冷料穴,用来使滑块 活动型芯恢复原位。储藏注射间隔期间由于喷嘴端部温度降低造成的冷料。型腔镶块材料为9GrWMn .热处理硬度为HRC 48 —52。模具结构见图2

图2模具结构

图2模具结构

1.定模框垫板,2浇口套,3.定位环,4定模底板,5.定模框,6.型腔(一),7. 导柱,8.水嘴,9.导套,I0.动模框,12.复位杆,13.頂杆固定板,14. 顶杆垫板,15.动模底板,16.顶杆,17.顶杆,18.顶杆,19.螺塞,20.顶杆,21.型芯,22.支承柱,23.定位柱,24.弹簧,25.顶杆,26.限位导柱,27.覯位块,28.导 套,29.定距分型拉紧机构,30.支脚,31.顶杆导柱,32.顶杆导管,33.型芯芯棒,34.型芯(二) ,35.型芯(二) ,36侧抽芯机

构,37.型腔镶块

2.分型面选择

塑件外形简单,内形有较多的孔、筋,外表面粗糙度高于内侧塑件成型收缩后必留在型芯上。模具分型面设在塑件截面轮廓最大部位.与开模方向垂直(图1 G处)。开模后有利于脱模机构顶出塑件。此分型面不影响塑件的外观及配合面(图1 H处)的质量,分型面处所产生的飞边容易修整加工。

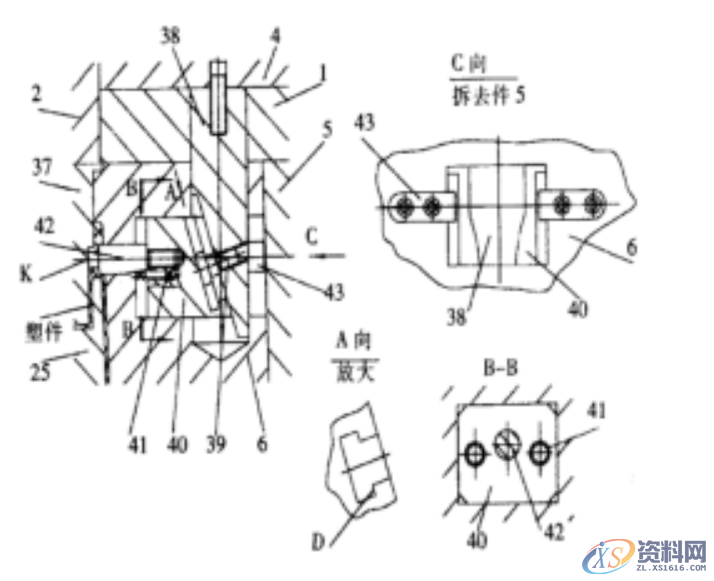

3.侧抽芯机构

塑件侧壁上成型2个直径为中Φ8处的孔需采用抽芯机构完成。侧抽芯机构如图3所示,它利用定模分模运动完成抽芯动作。模具合模时,压紧块(件38)的斜面推动滑块(件40) ,使活动型芯(件42)与型腔镶件 (件37)贴合。塑件成型时,压紧块楔紧滑块(件40) .防止其受塑件成型的侧压力而后退。模具开模时定模底板(件4)与定模框垫板(件1)分离.抽拔螺钉(件39)通过滑块的T形槽(见图3 ,A)迫使滑块及活动型芯作侧向运动,实现活动型芯与塑件分离。定位挡块(件43)弹簧(件41)是滑块的定位装置,保证合模时抽拔螺钉、压紧块能准确可靠地进入滑块相应位置,使滑块,活动型芯恢复原位。

图3侧轴芯结构

图3侧轴芯结构

38.压紧块,39.抽拔螺钉,40.滑块,41.弹资,42.活动型芯,43.定位挡块

抽拔螺钉在滑块T型槽内抽动时,有较大的侧向分力,故摩擦力较大。抽拔螺钉与滑块相应部位间设计有0.40~0.50 mm的间際,以减小抽拔螺钉与滑块的摩擦避免抽拔螺钉和滑块T型槽之间拉毛或咬死.滑块与型腔(一) (件6)的配合采用H7/f6.

4.顶出机构

开模后塑件留于型芯。上,本模具采用简单顶出机构(见图2),对9个Φ3.2的较深孔采用顶管顶出顶管整个周边接触塑件,不留下明显的顶出痕迹,其余Φ3.2的孔,加强筋上26个Φ4的突台及塑件上其它合适处采用项杆共48根,保证塑件在顶出过程中所受推力均匀合理分布,使塑件平稳脱出。

为了支承顶杆固定板顶杆垫板的重量,对顶杆进行精密导向,本模具选用导柱(件31)、导套(32),利用复位杆(件12)使顶杆.顶管复位。同时,因顶杆多,复位力较大,设计有弹簧(件24)与复位杆配合使用,避免复位过程中发生卡滞或顶出零件不能准确复位的情况。

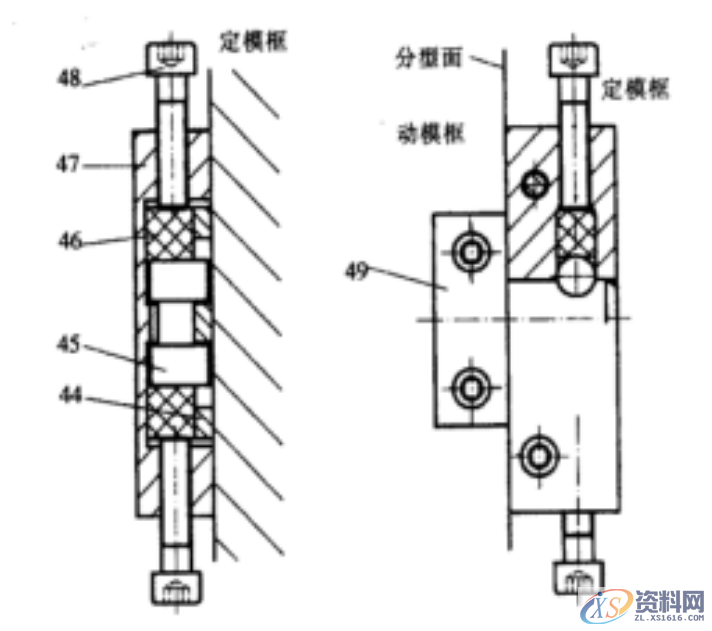

5.定位分型机构

塑件测抽芯机构位于定模部分,同时,动,定模分离前直浇道料应脱离浇口套,定模需先分模,以保证塑件留于动模避免活动型芯损坏。定距分型拉紧机构(图4)的挂钩(件49)安装在动模框(件10)上,挂座(件47)固定在定模框(件5)上。挂钩在滚棒(件45)、弹性块(件46)、调节螺钉(件48)的作用下.带动定模框一起移动,定模分模,使侧抽芯机构中的活动型芯脱出塑件.直浇道料脱离浇口套,定模框行至极限位置,限位导柱上的限位块(图2,件27)阻止定模框继续运动。当滚棒给挂钩的拉紧力小于注塑机开模力时,挂钩脱离挂座,实现动、定模分模。调节螺钉(件48)可调节拉紧力的大小。

图4定距分型机构

图4定距分型机构

44. 垫板,45.滚棒,46.弹性块,47.挂座,48.调节螺钉,49.挂钩

6.成型零件

为了改善成型零件的加工工艺性,本模具的型芯、型腔均采用组合式,型腔由两部分组成:型腔(一)(件6),型腔镶块(件37),型芯由三部分构成:型芯(一)(件21)、型芯(二)(件34)型芯(三)(件35) ,此种结构减少了贵重材料的消耗。

由于型腔较深,且横截面不大,若采用整体结构加工,成型表面不易进行抛光修整,因此将型腔(一)设计成沿塑件(图1)Q- Q面对开。用销、螺钉将两半紧固成整体加工然后将两半打开分别对成型部位抛光,再将型腔(一)拼合成整体,成型处镀硬铬,提高耐磨性,并使拼合件的接缝无明显痕迹,使塑件表面光洁美观.此外,型腔(一)的外形设计成1°10'斜面.与定模框(件5)配合,锁紧型腔(一)。

位于型芯(一) (件21))小端的两刀片状截面尺寸与其它部位相差悬殊,可将型芯小端做成拼块式,避免淬火时开裂或变形过大。

7.冷却系统

根据塑件形状及模具结构限制,定模冷却水道直径为中Φ12(见图2) ,与模外软管连接形成循环冷却,动模部分型芯(一) (件21)中所嵌型芯芯棒(件33)钻有直径中Φ8循环式冷却水孔(图2)。

8.工作原理

模具合模,塑化后的粘流态塑料熔体注入并充满模具型腔,熔体经保压冷却凝固定型。注塑机移动板带动模具开模,定距分型拉紧机构(件29)使定模框(件5)随动模一起移动。定模分模,直浇道料从浇口套(件2)脱出,与此同时,抽芯机构将活动型芯(图3,件42)从塑件侧壁中抽出。限位块(件27)阻止定模框继续移动,定距分型拉紧机构分离.塑件留于型芯动、定模分模。注塑机顶出杆推动模具顶出机构顶出塑件。顶出机构抽芯机构复位,合模,至此完成一-个注塑周期。

三.应特别注意的问题

型腔(一)(件6)由于加工工艺的要求采用拼合形式分开加工时,应特别注意拼合处不能塌角,否则影响塑件质量。

结束语

该模具经生产实践证明,浇注系统压力传递好、保压补塑作用强,侧抽芯机构安全可靠,顶出机构推力均匀合理,定距分型拉紧机构拉紧力调节方便,满足塑件成型质量及生产效率。

东莞潇洒职业培训学校目前开设课程有:学历提升、积分入户、数控编程培训、塑胶模具设计培训,压铸模具设计培训、冲压模具设计培训,精雕、ZBrush圆雕培训、Solidworks产品设计培训、pro/E产品设计培训、AutoformR7工艺分析培训,非标自动化设计、PLC编程、CNC电脑锣操机、平面设计等培训,潇洒职业培训学校线下、线上等网络学习方式,随到随学,上班学习两不误,欢迎免费试学!

联系电话:13018636633(微信同号) QQ:1740467385

学习地址:东莞市横沥镇

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 塑胶模具设计:风扇底座产品的结构设计和注塑方式