01

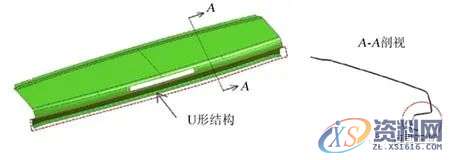

零件使用要求

02

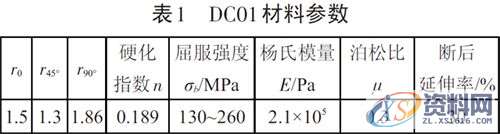

材料参数

零件材质为DC01,料厚为0.9mm,DC01材料为汽车覆盖件中常用的冷轧成形钢,材料参数如表1所示,具有较好的刚度,但是成形性不好。

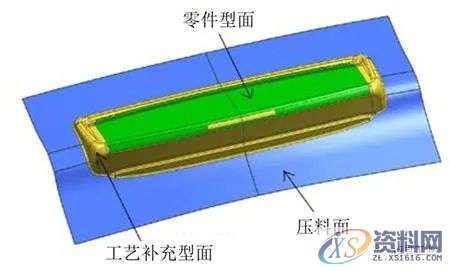

03

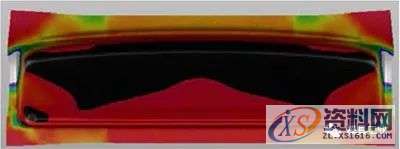

成形性分析

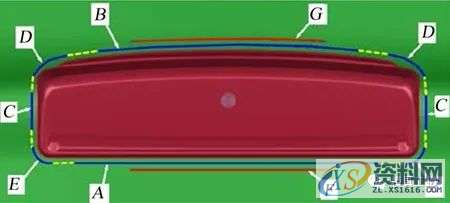

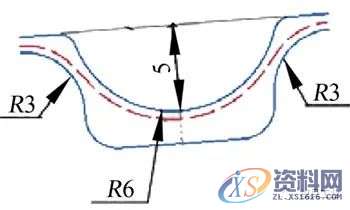

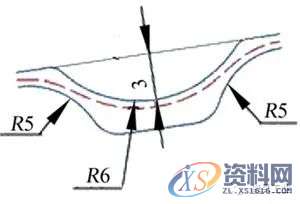

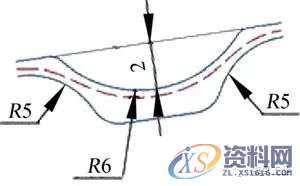

图3 拉深筋设置

(a)A、B区域

(b)C区域

(c)D、E区域

(d)F、G区域

图4 拉深筋参数

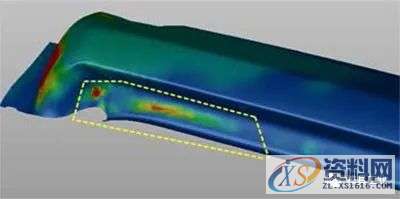

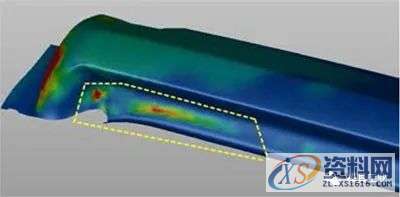

(a)压边力1100 kN

(b)压边力1000 kN

图6 2种压边力成形的模拟结果对比

(a)压边力为1300kN时零件所受主应变

(b)压边力为1300kN时零件所受副应变

(c)压边力为1100kN时零件所受主应变

(d)压边力为1100kN时零件所受副应变

(e)压边力为1000kN时零件所受主应变

(f)压边力为1000kN时零件所受副应变

图7 3种压边力成形时主、副应变模拟结果对比

01

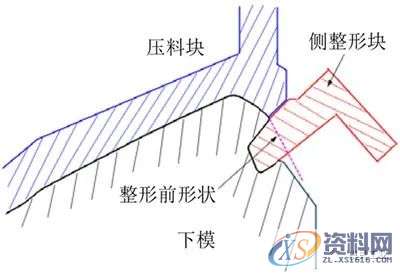

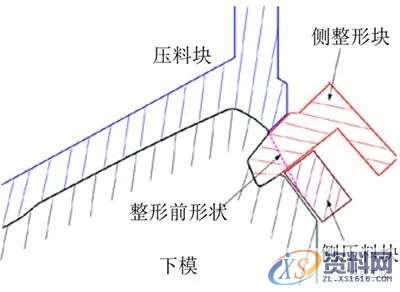

整形方案

(a)方案一

(b)方案二

图8 2种方案的模具结构简图

方案一

优点:模具结构简单,制造成本低;

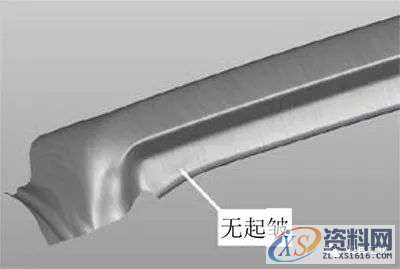

缺点:下部自由状态整形,稳定性差,零件可能产生起皱,导致匹配面不平整,影响零件成形质量。

方案二

优点:由于下部采用压料整形,对板料有一定的约束力,起皱的可能性较小,零件成形质量高,稳定性好;

缺点:模具增加侧压料,结构复杂,制造成本高,对调试要求较高。

02

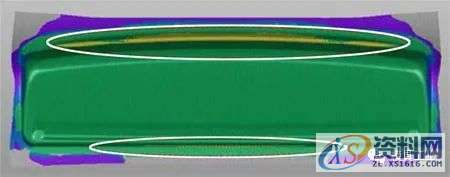

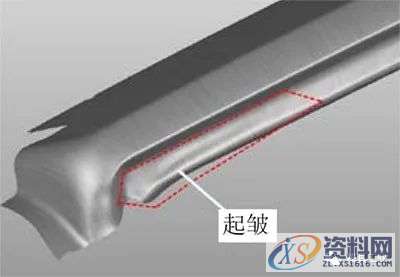

整形方案成形性分析

(a)整形到底前2 mm

(b)整形到底

图9 方案一分析结果

(a)整形到底前2 mm

(b)整形到底

图10 方案二分析结果

03

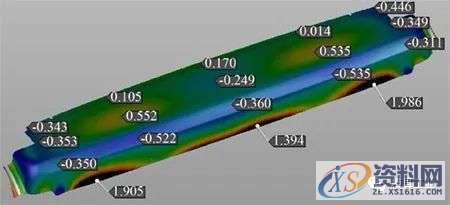

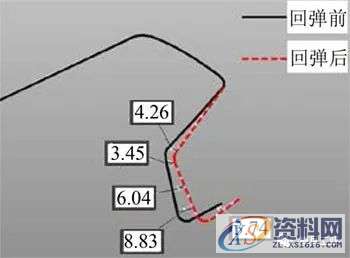

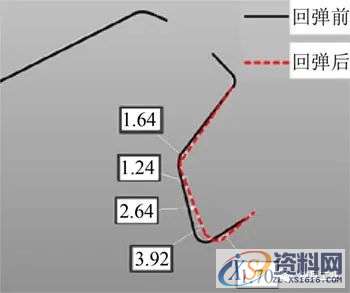

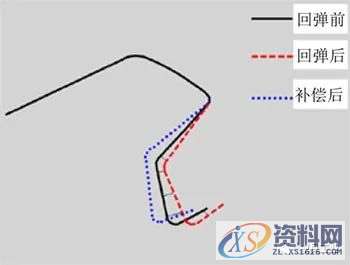

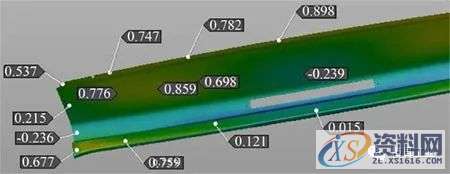

回弹分析

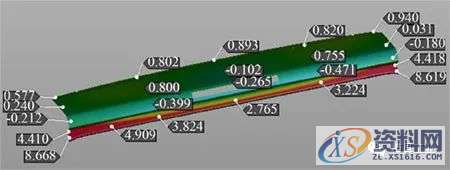

图11 第一次修边后自由回弹

图12 整形完成修边后自由回弹

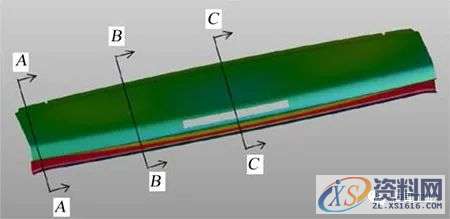

(a)选取截面

(b)A-A截面

(c)B-B截面

(d)C-C截面

图13 零件不同截面的回弹数值

图14 补偿方案

图15 补偿后回弹量

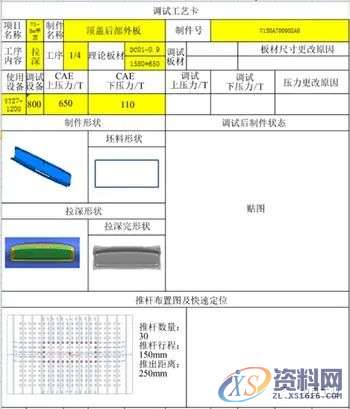

图16 调试工艺卡

图17 调试后拉深件

(文章转载于网络、仅供学习分享,如有侵权请联系删除)

潇洒模具目前开设课程:2D五金模具设计培训、3D汽车模具设计培训,冲压模具设计培训、UG塑胶模具设计培训、Pore产品设计培训、CNC数控编程培训、北京精雕、Zbrush圆雕设计培训、Solidworks产品设计培训、数控加工CNC电脑锣操机、AutoformR7工艺分析、UG/PressCAD外挂、AutoCAD等学历提升课程供君参观参考,找李老师免费试学。

试学电话:13018636633(微信同号)QQ:1740467385

学习网址:https://www.xs1616.com

免责声明:

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 汽车模具设计:顶盖后部外板成形分析及回弹补偿研究

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 汽车模具设计:顶盖后部外板成形分析及回弹补偿研究