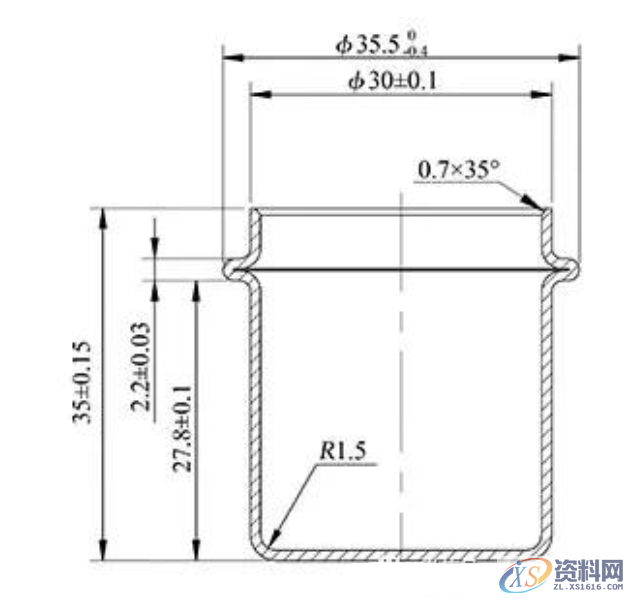

图1所示为某家用电器外壳结构,材料为SPCD钢,料厚为1.0mm,制件整体结构成形工序为先胀形再镦压,整体形状复杂,最大外形尺寸为ϕ35.50-0.4mm,高为35±0.15mm。

图1 外壳制件结构

从图1可以看出,制件口部和尾部直径均为ϕ30±0.1mm,中间形状为凸出,其直径为ϕ35.50-0.4mm,厚度为2.2±0.03mm,凸出部分下端面到底平面的尺寸高为27.8mm,口部倒斜角深为0.7mm×35°。

该外壳是某家用电器的主要部件之一,需求量大。原工艺采用7副单工序模(分别为①落料;②首次拉深;③二次拉深;④三次拉深;⑤修边;⑥胀形;⑦镦压)及1道车削加工(加工制件高度及口部倒角)完成,生产效率低,生产成本高,且车削加工需要专用的夹具,加工时制件装夹困难,导致制件的报废率高,制件质量不稳定,难以满足批量生产的需求。

经分析,新工艺采用6副单工序模进行冲压,减少车削加工工序,可以降低生产成本及工人的劳动强度。

制件原工艺在工序⑥胀形结束后,用手工将其放置在工序⑦位置上时,因2个工序的凸模与工序件内部单面只有0.01mm间隙配合,若制件稍有倾斜将导致安装在凸模上的活动导正销难以进入制件的内孔,或以倾斜的状态进入内孔,使成形的制件垂直度差,质量难以保证,废品率较高。

经分析,该制件在胀形时,凸模无需橡胶或液压装置支撑,可将原工艺的工序⑥、工序⑦及机加工车削制件高度与口部倒角工序合并为新工艺,由一副胀形、镦压及口部倒角成形的复合模完成。将后3道工序合并成1副复合模成形外壳,提高了模具制造的难度,对工序⑤的修边模要求也更高,即要求修边后圆筒形的高度刚好是后工序胀形、镦压及口部倒角成形后的高度,如高度超出了制件的尺寸公差,则要调整前工序拉深及修边等尺寸。

胀形工艺计算

1

胀形系数的计算

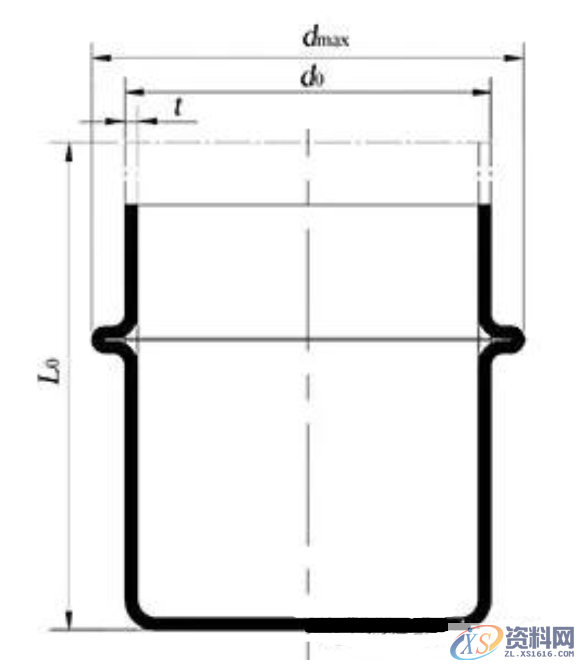

图2 圆筒毛坯胀形

由制件形状可知,其侧壁由筒形空心毛坯胀形而成,圆筒毛坯胀形如图2所示,已知d0=30mm,dmax=35.5mm,代入下式得:

式中:dmax——胀形后的最大直径,mm;d0——圆筒毛坯胀形前的直径,mm。从相关资料查得胀形极限系数为1.24,大于制件的实际极限系数,外壳可以一次胀形成形。

胀形前制件原始长度L0

制件胀形前后的尺寸相差较小,考虑到胀形、镦压及口部倒角成形在1副模具上同时进行,在计算胀形原始长度时不考虑切边余量B。

式中:L0——毛坯长度,mm;L——制件或母线长度,mm;c——系数,一般取0.3~0.4,该制件比较特殊,取c=0.2;ε——胀形伸长率。

取c=0.2,由几何关系得L≈39.3mm,则L0=L(1+cε)=39.3×(1+0.2×0.18)≈40.7mm。

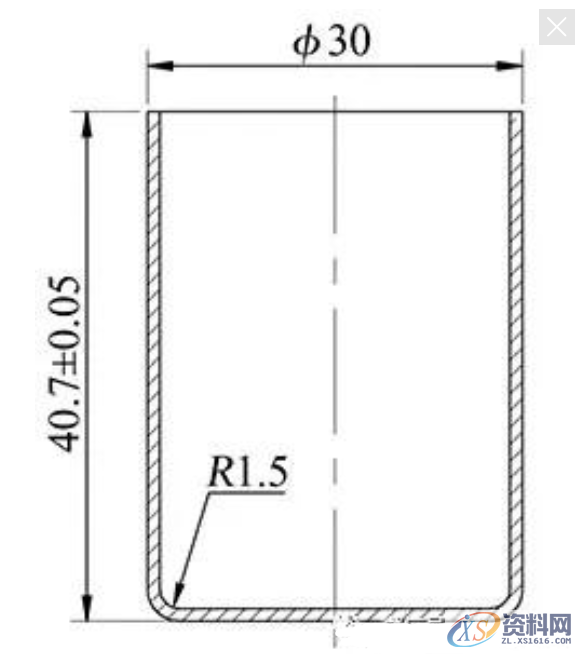

图3 制件胀形前毛坯尺寸

根据以上计算绘制制件胀形前圆筒形的毛坯如图3(a)所示,该制件胀形、镦压及口部倒角成形在1副模具上同时进行,对筒形毛坯尺寸要求较高,由以上公式计算后,在实际试冲过程中进一步调整得出的毛坯高度尺寸如图3(b)所示。

工序设计

2

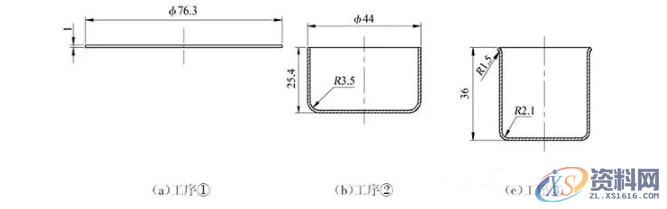

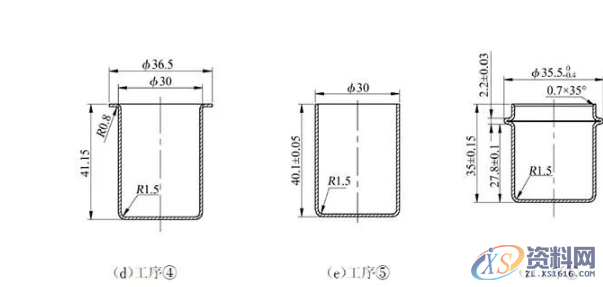

根据以上胀形的毛坯计算后,接着用圆筒形胀形毛坯再计算出各工序的拉深系数、拉深直径及拉深高度等数据,绘制出如图4所示的制件工序图。

图4 制件改进工序

因该制件的需求量大,为便于维修及调试,将首次拉深与落料分开成形。具体冲压成形工艺为:①落料(拉深毛坯ϕ76.3mm);②首次拉深;③二次拉深;④三次拉深;⑤修边(胀形毛坯);⑥胀形、镦压及口部倒角成形。

工序⑥胀形、镦压及口部倒角成形模

3

图5 模具结构

1.上模座 2.模柄 3.打杆 4.止转销 5.上垫板 6.成形凸模 7.垫圈 8.活动导正销 9.下凹模 10.顶出器 11.下模座 12.下垫脚 13.弹簧顶杆 14.下托板 15.下垫板 16.导柱 17.上凹模 18.导套

图5所示为胀形、镦压及口部倒角成形模,制件成形需经过落料、三次拉深、修边及一副胀形、镦压和口部倒角成形模完成,工序⑥胀形、镦压及口部倒角复合工艺是该制件成形的关键工序。

模具结构特点

模具上模由上模座1、上垫板5、上凹模17及成形凸模6等零件组合而成,下模由下凹模9、下垫板15、下模座11、下垫脚12及下托板14等零件组合而成。模具上、下凹模未设置小导柱导向,只设置销钉使上、下模座及垫板对准,上、下模的对准精度完全依靠2套ϕ25mm的滑动导柱、导套进行导向。

为确保模具的闭合高度及下模顶出弹簧有足够的压缩量,在下模座11的底下设置下垫脚12及下托板14,在下托板对应的位置上铣出直径ϕ32mm、深5mm的弹簧孔,防止弹簧在压缩过程中出现倾斜现象。模具打开时,顶出器10的上平面低于下凹模9的上平面6.9mm,可方便毛坯定位,同时在成形凸模头部设计活动导正销8对毛坯进行精定位,其外径比成形凸模头部的外径单面小0.02mm左右。

若上模采用弹性推件装置卸料则会导致成形后制件卡在凹模内,因此上模利用安装在压力机上的打杆卸料,开模时,在顶出器10及弹簧的弹力作用下,制件紧箍在成形凸模上,活动导正销8、推杆3接触到压力机上的打杆推出制件。

模具工作过程

模具工作时,将工序⑤修边后的工件放入下凹模9的孔内,上模下行,成形凸模6首先进入工件内孔,接着工件上部分进入成形凸模6与上凹模17之间,在成形凸模6台阶的压力作用下工件端口向下。

当工件的上、下端面与上、下模接触时,上模随压力机滑块继续向下,由上凹模17和下凹模9将制件胀形(见图6),在Ⅰ胀形成Ⅱ的过程中,口部斜角已预成形。

图6 制件胀形

上模继续下行,在成形凸模6、上凹模17及下凹模9的作用下,由胀形转为镦压,镦压结束再整形口部0.7mm×35°的斜角,如图6中Ⅱ成形Ⅲ的过程。

图7 试冲后实物图

上模回程,在顶出器10及弹簧的弹力作用下,成形的制件紧箍在成形凸模6及活动导正销8上,上模回到上止点时,活动导正销8、打杆3接触到压力机上的打杆推出制件。

CNC数控编程培训、塑胶模具设计培训,冲压模具设计培训,精雕、ZBrush圆雕培训、Solidworks产品设计培训、pro/E产品设计培训、AutoformR7工艺分析培训,潇洒职业培训学校线下、线上网络学习方式,随到随学,上班学习两不误,欢迎免费试学!

联系电话:13018639977(微信同号)QQ:2033825601

学习地址:东莞市横沥镇新城工业区兴业路121号-潇洒职业培训学校

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 外壳胀形与镦压及口部倒角成形模设计案例分享