随着出行方式的便捷需求,汽车的普及成了社会快速发展的标志之一。车身结构主要由金属板件经多种冲压工艺成形,一般包括落料、冲裁、拉深、弯曲等,为实现汽车覆盖件的全自动生产,级进模成了不可或缺的生产设备。其中自动送料是级进模自动化生产的关键,送料是否顺畅关系整个生产线的综合生产效率。

汽车车身件包含了一些大且薄的零件(厚度小于1.5mm,宽度或长度大于400mm),这些零件在送料过程中,尤其是在落料工序容易受重力影响出现一端下垂的现象,不仅影响冲裁的精确性和送料顺畅性,严重时还可能导致卡料,降低生产效率。现针对此现象设计一种装置,在保证出料顺畅的同时能有效解决送料时板料下垂的问题。

问题分析

1

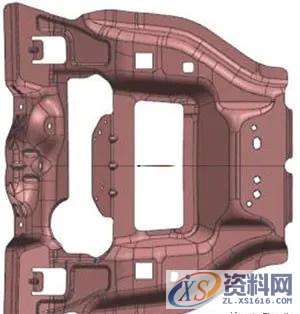

(a)汽车零件

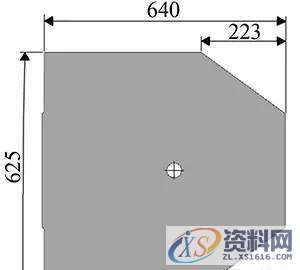

(b)坯料形状

图1 汽车零件与坯料形状

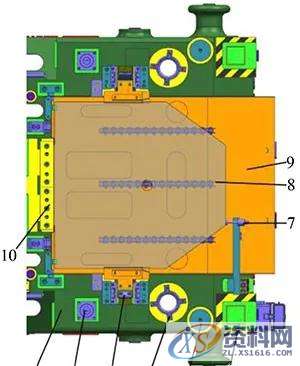

图1(a)所示为某车型汽车内部零件,材质为CR2,料厚为0.8mm,根据工艺分析,确定零件采用拉深工艺成形,拉深工序所需坯料形状如图1(b)所示,模具下模结构如图2所示。卷料经2道工序后经滑道自动掉入收集箱,整个工序在自动送料装置的推动下进行,无需人工参与,保证零件成形精度的同时也保障了人员安全。模具尾部安装了检测装置13,当料片到达最后工序时,检测装置能扫描或触碰零件边界,说明送料顺利,若未能检测到零件,检测装置将会发出警报,提示模具出现故障。检测装置是整副冲模的重要组成部件,能有效预防生产中出现的各种意外,模具设计时应充分考虑板料与检测装置的接触可靠性。

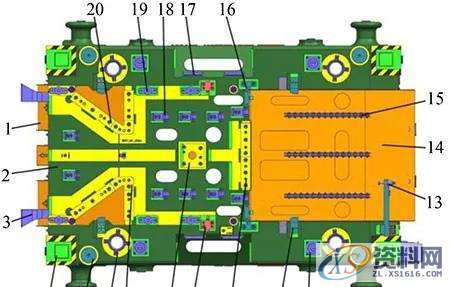

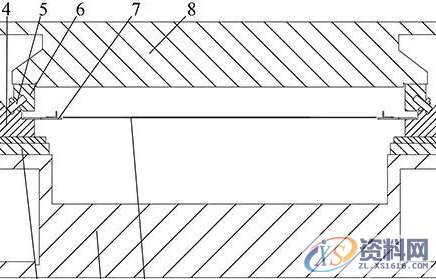

图2 下模结构

1.废料漏斗 2.下模座 3.导尺 4.储运块 5.平衡块 6.导套 7.凸模 8.冲孔凸模 9.侧刃检测装置 10.刀块 11.管位装置 12.氮气弹簧 13.检测装置 14.落料滑道装置 15.滑轮 16.刮料组件 17.耐磨块 18.送料滑轮 19.导向滚轮 20.凸模

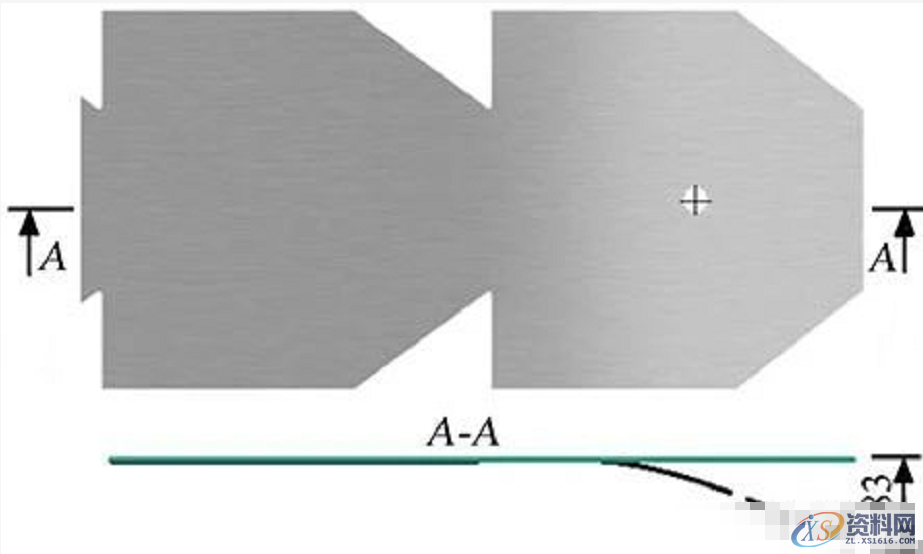

图3 有限元分析板料下垂

图2中当料片送至最后工序,为保证成形零件自由掉落,底部未设计支撑部件,板料发生重力失衡,在模具端部板料下垂严重,有限元分析软件AutoForm能模拟这种状态,如图3所示。从图3可看出,板料边缘下降幅度达183mm,与实际生产相符。板料下垂现象不利于检侧装置对零件边缘的检测,会影响冲裁的精确度,模具设计中应避免该现象出现。

结构设计

2

图4 落料模结构

1.下模座 2.氮气弹簧 3.斜楔滑块装置 4.导套 5.平衡块 6.储运块 7.检测装置 8.板料 9.落料滑道装置 10.刀块

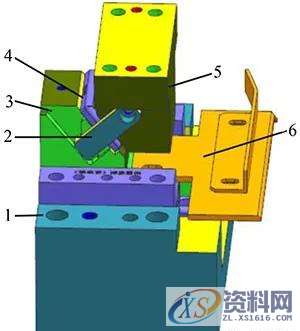

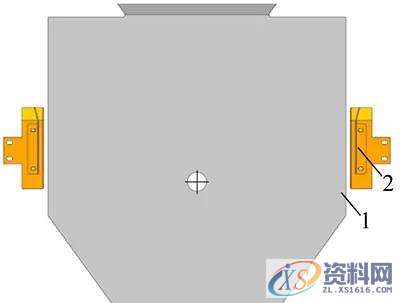

图5 防止扳料下垂装置

1.下模镶件 2.挡片 3.斜楔滑块 4.耐磨块 5.驱动块 6.水平托架

针对上述问题,设计了一种斜楔滑块装置,既能保证检测装置检测的准确性,又能确保出料的顺畅性。落料模结构如图4所示,为保证板料平衡,防止扳料下垂装置一般设计为对称分布,如图5所示,其中驱动块固定在上模座上,挡片固定在驱动块上,驱动块、挡片随上模同时运动。斜楔滑块通过底部耐磨块与下模座相连,内部分布有复位弹簧,在驱动块的垂直推动下可实现左右移动。水平托架固定在滑块上,可与滑块同时运动,主要起支撑板料作用,下方空置区域为出料滑道,可将成形零件顺利运送出模具至收集箱。

工作原理

3

当板料被送至出料位置时,若端部严重下垂,尾部检测装置将检测不到零件而发生警报,故板料能否保持平稳是冲压正常运行的关键。此外还需考虑成形零件能否顺利脱离模具而实现整体生产的自动化,其中靠自重掉落零件是最常见的出料方式,这需要保证零件不受其他结构阻碍而能自由掉落。

01

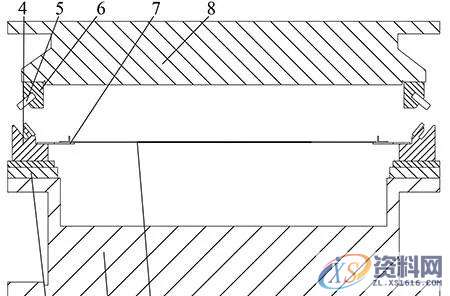

图6 开模状态

1.垫板 2.下模座 3.板料 4.斜楔滑块 5.挡片 6.驱动块 7.托料支架 8.上模座

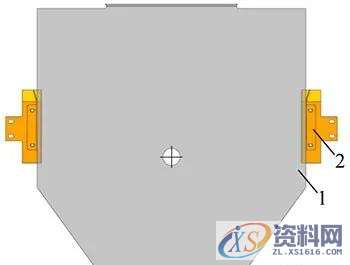

图7 开模时板料状态

1.板料 2.托料支架

模具零件在机床滑块带动下运动。当上模座处于最高位置时,即为开模,如图6所示,此时驱动块和挡片在最高点,斜楔滑块在不受外力作用下处于最靠内位置,2个斜楔滑块的中间距离最近。固定在斜楔滑块上的水平托架与板料底端接触,如图7所示,能有效阻止零件尾端大幅度下垂,在此平衡情况下位于模具端部的检测装置能准确检测到零件边缘,确保送料安全。

02

图8 闭模状态

1.垫板 2.下模座 3.板料 4.斜楔滑块 5.挡片 6.驱动块 7.托料支架 8.上模座

图9 闭模时板料状态

1.板料 2.托料支架

当上模座下行时,驱动块和挡片随之下移,挡片接触斜楔滑块,斜楔滑块开始受力。上模座继续向下运行时,驱动块对斜楔滑块施加的力足够克服内置弹簧提供的弹力时,斜楔滑块开始水平向外运动,与板料接触的托料支架逐渐脱离零件。在上模座达到下止点时,即为闭模状态,如图8所示。当斜楔滑块达到外侧终止点,此时2个斜楔滑块之间的距离达到最大,托料支架与零件完全脱离,如图9所示。同时板料在冲裁刀块的作用下与前工序成形件切离而形成独立个体,由于无任何装置置于板料底端,零件失衡掉落到出料滑道上,经滑轮流出模具,完成出料。

03

当上模座回程时,驱动块施加在斜楔滑块上的力开始减弱,斜楔滑块在复位弹簧的作用下向中间移动,直至驱动块完全脱离斜楔滑块。此时水平托料支架回到最初位置。上工序的板料开始在送料装置的传送下向下一工序送进,水平托料支架再次与板料底端接触,支撑板料保持平稳。上模座到达上止点行程时,整个送料过程结束,终端检测装置能再次感应到板料的准确位置,至此一次完整的冲压过程结束。

04

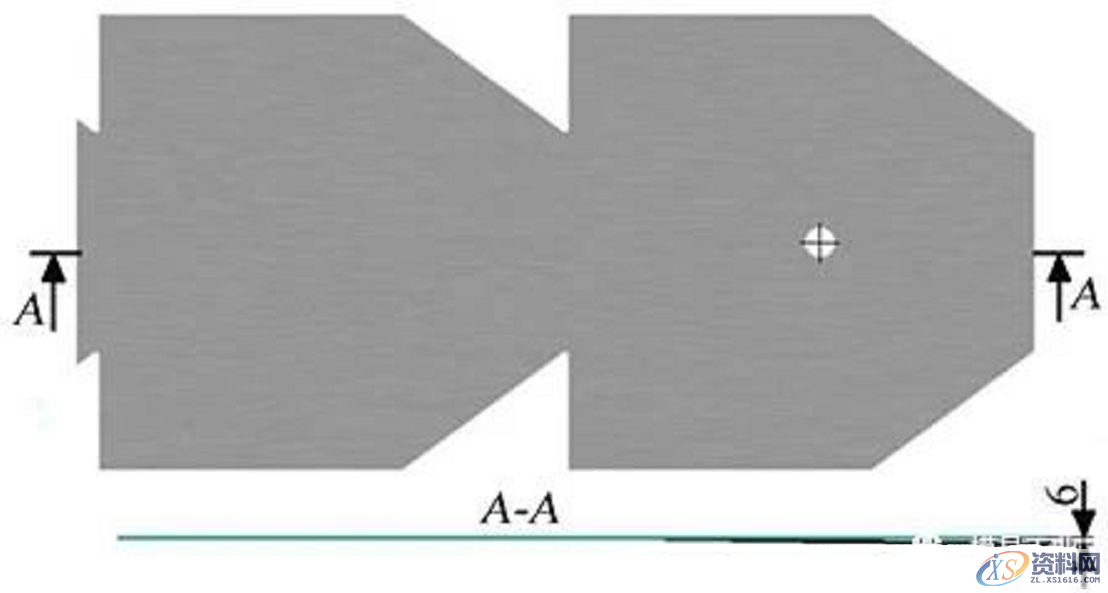

图10 加入斜楔装置后CAE分析

对上述工艺进行了CAE有限元模拟,如图10所示,在最终出料位置上、下两侧加上托料支撑后,板料尾端的下垂降低到6mm左右,并未超出尾部检测装置的测量范围。因此,在落料工序中加入斜楔滑块结构能减少板料在送料过程中的下垂量,提高送料的稳定性和顺畅性。

CNC数控编程培训、塑胶模具设计培训,冲压模具设计培训,精雕、ZBrush圆雕培训、Solidworks产品设计培训、pro/E产品设计培训、AutoformR7工艺分析培训,潇洒职业培训学校线下、线上网络学习方式,随到随学,上班学习两不误,欢迎免费试学!

联系电话:13018639977(微信同号)QQ:2033825601

学习地址:东莞市横沥镇新城工业区兴业路121号-潇洒职业培训学校

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 如何轻松解决连续模送料中尾端出现下垂问题