随着汽车行业的不断发展,消费者对汽车造型的要求逐步提高。汽车外部造型最早源于马车外形,到T形车时代开始发展符合自身的设计,再到现代多样化的设计风格。目前棱角分明的外形设计逐渐受到消费者青睐,并被各汽车企业采纳。

棱角分明的汽车外观设计,使对应的外部钣金件在冲压生产过程中制造困难,棱角部位容易产生滑移线,影响成形件的外观品质。针对滑移线的产生及消除,国内各汽车主机厂都进行了大量研究,并得到了一些有效的改进方法。徐小清分析了冲压件滑移线产生的原因,基于产生条件将滑移线种类分成了三类,并分别阐述了对应的消除方法;任秀芬等提出了基于FASTAMP数值模拟预测成形件滑移线产生的方法,通过假设板料变形过程中,板料的物质点在单元面积坐标系中的坐标值不变,逐步跟踪滑移线产生与终止过程中的材料流动过程,实现精确预测板料滑移线产生的趋势和数值的目的。滑移线影响成形件的外观,在冲压工艺设计及调试阶段必须消除。目前常用的方法分为两类:一是进行产品造型更改,放大易产生滑移线区域的棱线圆角半径;二是通过调试工艺参数,降低滑移线产生的概率。更改棱线圆角会造成棱线模糊,弱化产品外观设计效果,一般不采用。目前大部分模具企业采用调试工艺参数的方法,但影响滑移线的工艺参数较多,调试时工艺人员进行参数配比需要进行大量的数值模拟与成形试验,增加了产品开发成本与周期。因而如何在较短时间内获得消除滑移线的最佳工艺参数配比是目前模具企业亟待攻克的难题,现提出采用正交试验的方法,通过合理选择试验的水平及因素,配合数值模拟分析,可快速对各种影响滑移线的参数进行权重对比,得到最优成形工艺参数组合,缩短模具调试周期,降低开发成本。

图1 板料成形

成形开始时,凹模挤压压边圈,压紧板料后向下持续运动,凸模棱角在b点与板料最先接触,随后支撑板料,并逐渐使板料拉深变形,最终与凹模型面完全贴合,如图1所示。由几何关系可知,板料由abc状态变形到ab2c后,板料的流入量和伸长量相加等于(ab2-ab)+(b2c-bc)。其中,当ab2-ab不等于b2c-bc时,说明板料表面存在凸模棱线的压痕流动现象,即滑移线现象。在压边区域,板料受压边圈与凹模的夹紧作用,使板料成形时受向外的摩擦力,板料被绷紧并限制板料向模腔的流动方向和流入量。由力和位移的平衡关系可知,当f1与f2存在差异时,板料的b点就会向c或a点滑动。因而在实际生产时,调整凸模接触板料的初始位置与调整板料上的作用力是改善滑移线缺陷的有效手段。以某汽车行李箱外板上板为对象进行滑移线产生的研究,行李箱外板上板如图2所示,材质为DC06,料厚为0.7mm,尺寸为1166mm×390mm×155mm。零件呈V形,顶点处(图2(b)所示虚线)半径为R12mm,成形过程中该处存在产生滑移线的风险。

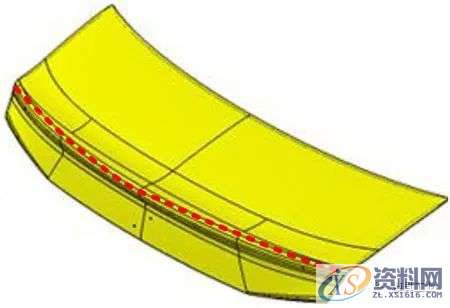

图3 有限元模型

采用AutoForm软件对行李箱外板上板的成形过程进行数值分析,建立的有限元模型如图3所示。拉深工序的冲压方向与零件Z方向夹角为55°,初始压料力设置为500kN,拖杆顶起高度为200mm,凹模行程为350mm,成形速度为1m/s。毛坯材质选择为DC06,尺寸为1420mm×835mm,厚度为0.7mm。拉深筋采用虚拟拉深筋代替,网格划分方法采用自适应网格,摩擦系数设置为0.15。凸、凹模及压边圈为壳单元刚体模型,毛坯为片体可变形模型。零件左右对称,为了降低运算时间,将板料设为全尺寸的1/2,并添加对称约束。拉深成形后的数值模拟结果如图4所示,成形件表面光顺,无开裂与起皱现象。毛坯中间部位材料流动较剧烈,但拉深后整体边界仍处于凹模R角以外,毛坯在成形过程中受拉状态良好,无明显失控区域。

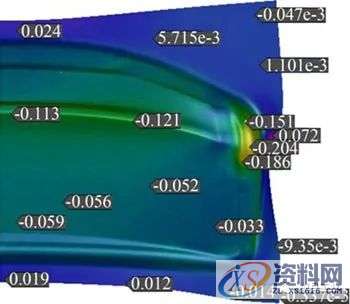

(a)滑移距离

(b)减薄云图

图4 行李箱外板数值模拟结果

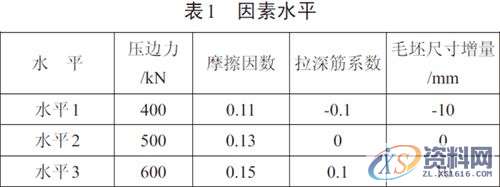

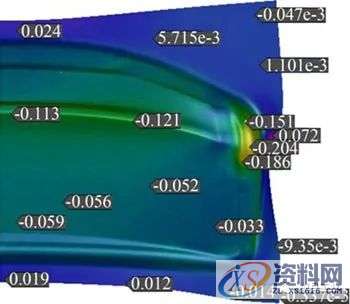

在凹模与板料最先接触的R角部位进行滑移线的数值模拟,如图4(a)所示,顶端R角最大滑移量为21.68mm,而零件对应部位圆角半径为R12mm,说明滑移线已延伸到圆角区域以外。根据涂装经验可知,如果冲压时表面形成的滑移线延伸到零件R角以外区域,该缺陷经过涂装喷涂后依然可见,为不可接受的缺陷,必须在成形过程中消除。图4(b)所示为零件减薄云图,右侧中央部位局部减薄明显,最大减薄达到20.4%,但该区域为工艺补充区域,其目的是平衡板料流动的均匀性,为废料区域,且DC06最大减薄率可达到40%以上,因而该区域无风险。毛坯中央位置增厚明显,最大厚度增加约7%,局部成形时可能存在轻微波浪,但不会影响零件整体的成形质量。从滑移线产生的机理可知,对成形过程中滑移线的控制实际上是对板料流动方向、流动量及延展情况的综合控制。因而,影响滑移线产生的因素为毛坯的材质及厚度、压边力大小、拉深筋系数及分布、工具体与板料之间的摩擦系数、凹模半径、零件对应部位圆角半径、冲压方向、毛坯尺寸、压料面形状等。由冲压成形基本原理可知,以上因素对滑移线的产生存在交互影响,设置时存在一定的关联性,在实际应用过程中对这些因素进行分析,找出最优组合方案。分析多因素对试验结果交互的影响及对各因素水平的筛选,目前有效的方法是采用正交试验。正交试验可有效降低方案探寻过程中的试验次数,快速找出最优参数组合,提高工作效率,降低试验成本。现拟采用正交试验对零件滑移线产生的因素进行筛选,以期快速找出最优成形方案的试验参数。毛坯材质及厚度、零件对应部位的圆角半径在设计时已经定型,数值模拟时无法更改。冲压方向、拉深筋分布及压料面形状为工艺设计基本要素,是不可量化指标。基于上述情况,拟选择压边力、摩擦因数、拉深筋系数与毛坯尺寸增量作为正交试验的影响因素,每种因素取3个水平,并依据相应的正交试验表选定试验参数进行零件滑移线缺陷的数值模拟分析。正交试验采取4因素3水平,采用L9(34)的正交试验表进行试验,因素水平如表1所示。

(1)压边力直接决定板料表面的摩擦力大小,影响板料的拉力方向及大小,对滑移线缺陷的影响不容忽视。实际选择压边力时,需依据数值模拟结果与冲压经验数据综合考虑后确定。增加板料表面的压边力会增加板料表面受到的拉力,增大板料塑性变形程度,但同时会增加零件变形剧烈部位的开裂风险,且过度增加压边力会增加压力机的能耗,使生产成本增加;减小压边力会降低板料表面摩擦力,削弱板料变形程度,过度减小压边力可能会造成局部成形不足,甚至产生起皱缺陷。依据得到的数据模拟结果及冲压经验数值,压边力选择了3个不同水平,分别为400、500、600kN。

(2)改变工具体与板料之间的摩擦因数,会直接改变压边圈与凹模作用在板料表面的摩擦力,进而改变板料受拉状况。摩擦因数越小,板料向模腔中流动速度越快,反之则越慢。实际生产中主要通过对模具零件表面抛光、涂油与镀层等方法改变工具体与板料之间的摩擦。AutoForm中工具体与板料之间的摩擦因数默认值为0.15,根据实际生产情况选择了3个不同水平,分别为0.11、0.13、0.15。

(3)拉深筋系数会影响拉深筋对板料流动的阻碍作用,拉深筋系数越大,板料流动越困难。拉深筋系数的选择需要根据板料流动趋势设置,流动较容易部位的拉深筋系数可适当加大,较困难的部位需降低拉深筋系数。正交试验中拉深筋系数选取-0.1、0、0.1。

(4)处于压紧状态的毛坯尺寸决定了板料表面压边的区域大小,同等压边力、摩擦因数及拉深筋系数状况下,毛坯尺寸越大,板料表面受到的摩擦力越大,正交试验中毛坯尺寸增量水平选择-10、0、10mm。

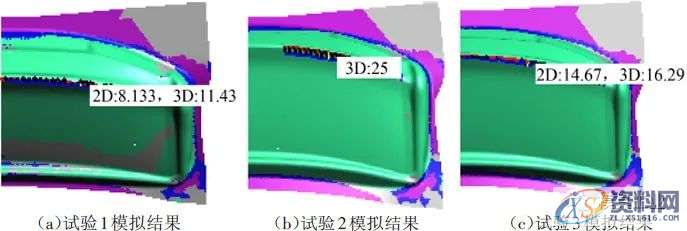

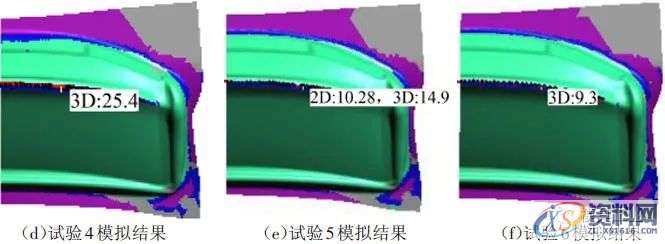

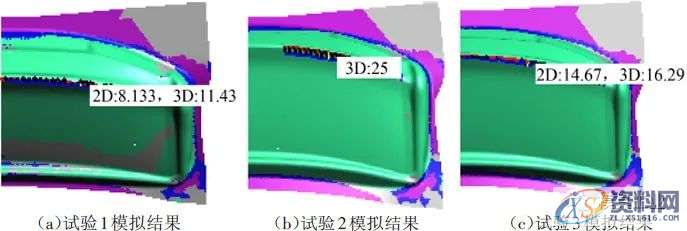

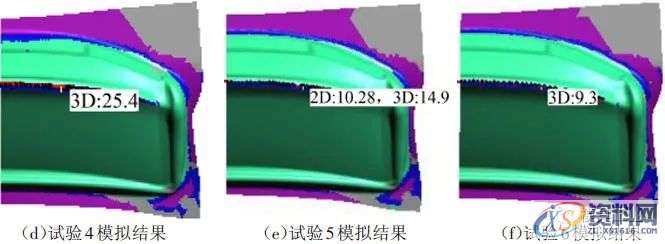

表2所示为冲压件滑移线数值模拟的正交试验结果,采用试验6与试验7的参数方案,零件成形后滑移线偏移量最小,只有9.3mm;而采用方案4时,零件成形后滑移线偏移量最大,达到25.4mm。图5所示为各正交试验对应的数值模拟结果,当采用试验1与试验8的数据进行数值模拟后,零件中部出现成形不足现象,采用试验9的数据时零件局部出现开裂。

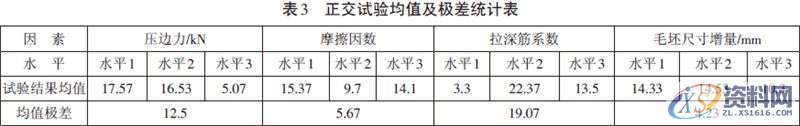

对各因素进行均值和极差运算,结果如表3所示。按照极差的定义及影响可知,极差越大则该因素对滑移线的影响越大,各因素对滑移线的影响程度为:拉深筋系数>压边力>摩擦因数>毛坯尺寸增量。由表2可知,试验6和试验7结果最优,滑移线的滑移量均为9.3mm,在R角范围内,可满足生产质量要求。但对比试验6与试验7各参数发现,试验6与试验7的毛坯尺寸相同,但试验7的压边力更大。从经济性考虑,压边力大,能耗更高,因此正交试验的最优方案为试验6,具体试验参数组合为:压边力500kN,摩擦因数为0.15,拉深筋系数为-0.1,毛坯尺寸增量为0。(文章转载于网络、仅供学习分享,如有侵权请联系删除)

潇洒模具目前开设课程:2D五金模具设计培训、3D汽车模具设计培训,冲压模具设计培训、UG塑胶模具设计培训、Pore产品设计培训、CNC数控编程培训、北京精雕、Zbrush圆雕设计培训、Solidworks产品设计培训、数控加工CNC电脑锣操机、AutoformR7工艺分析、UG/PressCAD外挂、AutoCAD等学历提升课程供君参观参考,找李老师免费试学。

试学电话:13018636633(微信同号)QQ:1740467385

学习网址:https://www.xs1616.com

免责声明:

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 汽车模具设计之冲压件滑移线数值模拟研究