一.数控系统基本功能

1.准备功能

(1)准备功能指令由字母“G”和其后的2位数字组成。从G00至G99可有100种,该指令的作用,主要是指定数控机床的运动方式,为数控系统的察布运算做好准备,所以在程序段中G指令一般位于坐标字指令的前面。

(2)表中00组G代码是非模态代码,其他各组代码均为模态代码。模态代码表示一经被应用,就保留继续有效,直到后继程序段出现同组其他G代码时才失效,因此可以略不写。非模态代码表示只在本程序段有效,下一程序段需要时必须重写。

(3)在固定钻削循环方式(G80-G89)中,如果规定了01组中的任何G代码,则固定循环功能被自动取消,系统处于G80状态。

数控铣加工G功能代码表如表1.1

表1.1 G功能代码表(数控铣加工)

G代码 | 组别 | 功能 | 备注 |

G00 |

01 | 快速点定位 |

|

G01 | 直线插补 |

| |

G02 | 顺时针圆弧插补 | G02 XYIJ,或G02 XYR XY:终点坐标,I、J:圆心相对于起点在X,Y方向的距离,R:圆半径 | |

G03 | 逆时针圆弧插补 | ||

G04 | 00 | 暂停(延时) | G04 P P:程序停留时间(单位:毫秒) |

G17 | 02 | XY平面选择 |

|

G18 | ZX平面选择 |

| |

G19 | ZY平面选择 |

| |

G20 | 06 | 英制输入 |

|

G21 | 公制输入 |

| |

G40 | 07 | 取消刀具半径补偿 |

|

G41 | 刀具半径左补偿 | 刀补必须在直线段进行 | |

G42 | 刀具半径右补偿 |

| |

G43 | 08 | 刀具长度正补偿 |

|

G44 | 刀具长度负补偿 |

| |

G49 | 取消刀具长度补偿 |

| |

G代码 | 组别 | 功能 | 备注 |

G50 | 11 |

|

|

G51 |

| G51 XYZIJK I,J,K:X,Y,Z轴向缩放系数 | |

G50.1 |

| 取消坐标系镜像 | |

G51.1 |

| 镜像 | G51.1 X 以平行于X轴的直线为对称轴 G51.1 Y 以平行于Y轴的直线为对称轴 G51.1 Z 以(X,Y )为对称点 |

G53 | 00 | 设置为机床坐标系模式 |

|

G54-G59 | 14 | 工件坐标系 |

|

G65 | 12 | 子程序调用 | G65 P L P:子程序号 ,L:调用次数 |

G68 |

| 坐标系旋转 | G68 X Y R X,Y:基准点, R:旋转角度 |

G69 | 取消坐标系旋转 |

| |

G70 |

| 圆周均布点钻削循环 | G70 I,J,L I:为圆弧半径 J:起点到圆心的直线与X轴的夹角 L:圆上共均布的点数 |

G71 |

| 圆周均布点钻削循环 | G71 I,J,K,L I,J,L :含义同上 K:每等分夹角 |

G72 |

| 直线均布点钻削循环 | G72 I,J,L I:等分距离 J:直线与X轴夹角 L:等分点 |

G80 |

09 | 取消固定钻削循环 |

|

G81 | 普通钻削循环 | G81 X,Y,Z,R,F,L X,Y:加工点XY坐标 Z:钻孔深度 R :参考平面位置 F:切削速率 L:反复钻削次数 | |

G82 | 钻削循环(孔底有停留) | G82 X Y Z R F L P P:孔底停留时间 | |

G83 | 钻削循环(间隙进给) | G83 X Y Z R F L P Q I J K Q:每次下降高度 L:第一次切削深度 J:每一次切削后切削量的减速少值 K:最少切削量 | |

G84 | 攻丝循环 | G84 X Y Z R F L P | |

G85 | 精钻削循环 | G85 X Y Z R F L P | |

G86 | 镗孔循环 | G86X Y Z R F L P | |

G87 | 反向镗孔循环 | G87 X Y Z R F L P | |

G88 | 反向攻丝循环 | G88 X Y Z R F L P | |

G90 | 03 | 绝对值编程 |

|

G91 | 相对值编程 |

| |

G92 | 00 | 坐标系设定 |

|

G94 | 05 | 每分钟进给 |

|

G95 | 每转进给 |

| |

G98 | 05 | 钻削循环返回到初始点 |

|

G99 | 10 | 钻削循环返回到R点 |

|

2.辅助功能

辅助功能也称M功能,它是用来指令机床辅助动作及状态的功能。M功能代码常因机床生产厂家以及机床的结构的差异和规格的不同而有所差别。

数控铣加工M代码表如表1-2所示.

表1.2 M功能代码表

M指令 | 功能 | 备注 |

M00 | 程序停止 | 按循环启动按钮,可以再启动 |

M01 | 选择停止 | 程序是否停止取决于机床操作面板上的跳步开关 |

M02 | 程序结束 | 程序结束后不返回到程序开头的位置 |

M03 | 主轴顺时针转 | 从主轴尾端向主轴前端看时,为顺时针 |

M04 | 主轴逆时针转 | 从主轴尾端向主轴前端看时,为逆时针 |

M05 | 主轴停止 |

|

M06 | 刀具交换 |

|

M08 | 切削液开 |

|

M09 | 切削液关 |

|

M13 | 主轴顺时针转切削液开 |

|

M14 | 主轴逆时针转切削液开 |

|

M30 | 程序结束 | 程序结束后,自动返回到程序开头的位置 |

M98 | 子程序调用 | M98 P L P:程序地址 L:调用次数 |

M99 | 子程序返回 |

|

3.主轴功能

主轴功能也称主轴转速功能或S功能,它是用来指令机床主轴转速的功能。S功能用S用其后的数字来表示,在编程时除用S代码指令主轴转速外,还要用M代码指令主轴的旋转方向。 如M03 S1500表示主轴以每分钟1500转的速度顺时针转动。

4.刀具功能

刀具功能也称T功能,它是用来选择刀具的功能。T功能用T及后面的数字表示。如T1 M06表示自动换取第一把刀。其中“1”表示所要换取的刀号。

5.进给功能

进给功能也称为F功能,它是用来指令切削进给速度的功能。F功能用F及其后的数字表示。F功能的单位为mm/min或in/min 。一般使用 mm/min表示。 如G01 X100 Y200 F1200 表未主轴以每分钟1200毫米的速度从原来的位置作直线运动至坐标为(100,200)的点。

二.手工编程范例

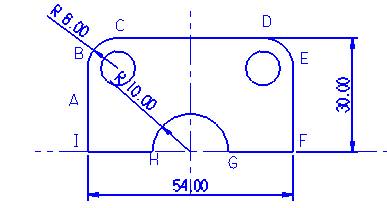

如图1-11零件图,铣削外形,使用D10平刀进行加工,在A直线中点作下刀点,并设置R4圆弧作180度进退刀,使用G代码、M代码等代码进行手工编程。

图1.11 零件手工编程示例

% (程序开始)

O0000

N100G21 (公制)

N102G0G17G40G49G80G90 (初始化)

N104G0G90G54X-40.Y11.S3000M3 (加工前,进刀路径;主轴转速开)

N106Z30. (刀具提高至安全高度)

N108Z-3. (刀具下降至加工安全高度)

N110G1Z-5.F500. (刀具下降至零件加工深度,慢速下刀进给率)

N112G3X-32.R4.F1000. (开始加工,走逆时针圆弧到A点,进给率)

N114G1Y22. (走直线至B点)

N116G2X-19.Y35.R13. (走顺时针圆弧至C点)

N118G1X19. (走直线至D点)

N120G2X32.Y22.R13. (走顺时针圆弧至E点)

N122G1Y0. (走直线至F点)

N124G2X27.Y-5.R5. (走顺时针圆弧)

N126G1X10. (走直线至G点)

N128G2X5.Y0.R5. (走顺时针圆弧)

N130G3X-5.R5. (走逆时针圆弧至H点)

N132G2X-10.Y-5.R5. (走顺时针圆弧)

N134G1X-27. (走直线至I点)

N136G2X-32.Y0.R5. (走顺时针圆弧)

N138G1Y11. (走直线至A点)

N140G3X-40.R4. (退刀走逆时针圆弧)

N142G1Z-3.F2000. (加工完毕刀具升至加工安全高度)

N144G0Z30. (刀具提高至安全高度)

N146M5 (主轴停止)

N148M30 (程序结束)

%

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 数控系统基本功能和手工编程范例(图文教程)