因为, ,取

,取 ,并略去高阶无穷小,得:

,并略去高阶无穷小,得:

(4.1.1)

(4.1.1)

塑性变形时需满足的塑性方程为: ,式中β值与应力状态有关,其变化范围为1~1.155,为了简便取β=1.1得:

,式中β值与应力状态有关,其变化范围为1~1.155,为了简便取β=1.1得:

(4.1.2)

(4.1.2)

联合上述两式,并考虑边界条件(当 R=Rt时,σ1=0) ,经数学推导就可以求出径向拉应力σ1和切向压应力σ3的大小为:

(4.1.3)

(4.1.3)

(4.1.4)

(4.1.4)

式中: ——变形区材料的平均抗力(MPa);

——变形区材料的平均抗力(MPa);

Rt——拉深中某时刻的凸缘半径(mm);

R——凸缘区内任意点的半径(mm)。

当拉深进行到某瞬时,凸缘变形区的外径为Rt时,把变形区内不同点的半径R值代人公式 (4.1.3) 和公式 (4.1.4),就可以算出各点的应力,图4.1.6b是它们的分布规律,从分布曲线可看出,在变形区的内边缘(即 R=r 处)径向拉应力σ1最大,其值为:

(4.1.5)

(4.1.5)

化简得:

即:

即交点在R=0.61Rt处。用 R 所作出的圆将凸缘变形区分成两部分,由此圆向凹模洞口方向的部分拉应力占优势( ),拉应变ε1为绝对值最大的主变形,厚度方向的变形ε2是压缩应变。由此圆向外到毛坯边缘的部分,压应力占优势(

),拉应变ε1为绝对值最大的主变形,厚度方向的变形ε2是压缩应变。由此圆向外到毛坯边缘的部分,压应力占优势( ),压应变ε3为绝对值最大的主应变,厚度方向上的变形ε2是伸长应变(增厚)。交点处就是变形区在厚度方向发生增厚和减薄变形的分界点。

),压应变ε3为绝对值最大的主应变,厚度方向上的变形ε2是伸长应变(增厚)。交点处就是变形区在厚度方向发生增厚和减薄变形的分界点。

(2)拉深过程中 和

和 的变化规律

的变化规律

当毛坯半径由R0变到Rt时,在凹模洞口处有最大拉应力σ1max,而在凸缘变形区最外缘处有最大压应力σ3max。在不同的拉深时刻,它们的值是不同的。了解拉深过程中σ1max和σ3max如何变化,何时出现最大值 与

与 就可采取措施来防止拉深时的起皱和破裂。

就可采取措施来防止拉深时的起皱和破裂。

① 的变化规律

的变化规律

由 可知

可知 与

与 和

和 两者的乘积有关。随着拉深变形程度逐渐增大,材料的硬化加剧变形区材料的流动应力

两者的乘积有关。随着拉深变形程度逐渐增大,材料的硬化加剧变形区材料的流动应力 增加,使

增加,使 增大。

增大。 表示毛坯变形区的大小,随着拉深的进行,变形区逐渐缩小,使σ1max减小。将不同的Rt所对应的各个σ1max连成曲线(图4.1.7c),即为拉深过程凸缘变形区σ1max的变化规律。从图中可以看出示,拉深开始阶段

表示毛坯变形区的大小,随着拉深的进行,变形区逐渐缩小,使σ1max减小。将不同的Rt所对应的各个σ1max连成曲线(图4.1.7c),即为拉深过程凸缘变形区σ1max的变化规律。从图中可以看出示,拉深开始阶段 起主导作用,σ1max增很快,并迅速达到

起主导作用,σ1max增很快,并迅速达到 ,此时Rt=(0.7~0.9)R0。继续拉深,

,此时Rt=(0.7~0.9)R0。继续拉深, 起主导作用,σ1max开始减小。

起主导作用,σ1max开始减小。

② 的变化规律

的变化规律

因为 ,则

,则 只与材料有关,随着拉深的进行,变形程度增加,材料变形区硬化加剧,

只与材料有关,随着拉深的进行,变形程度增加,材料变形区硬化加剧, 增大,则

增大,则 也增大。

也增大。 的变化规律与材料的硬化曲线相似。

的变化规律与材料的硬化曲线相似。 增大易引起变形区失稳起皱的趋势,而凸缘变形区厚度的增加却又提高抵抗失稳起皱的能力。所以凸缘变形区材料的起皱取决于这两个因素综合的结果。

增大易引起变形区失稳起皱的趋势,而凸缘变形区厚度的增加却又提高抵抗失稳起皱的能力。所以凸缘变形区材料的起皱取决于这两个因素综合的结果。

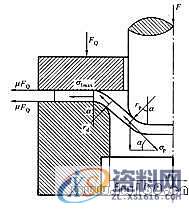

2. 筒壁传力区的受力分析

是拉深时变形区内边缘受的径向拉应力,是只考虑拉深时转移“三角形多余材料”所需的变形力。此力是凸模拉深力 F 通过筒壁传到凹模口处而产生的。假如筒壁传过来的力刚好等于它,是不能实现拉深变形的,因为拉深时除了变形区所需的变形力外,还需要克服其他一些附加阻力( 图 4.1.8) 。包括材料在压边圈和凹模上平面间的间隙里流动时产生的摩擦应力引起的摩擦阻力应力。毛坯流过凹模圆角表面遇到的摩擦阻力,毛坯经过凹模圆角时产生弯曲变形,以及离开凹模圆角进入凸凹模间隙后又被拉直而产生反向弯曲都需要力,拉深初期毛坯在凸模圆角处也有弯曲应力。因此,从筒壁传力区传过来的力至少应等于上述各力之和。上述各附加阻力可根据各种假设条件,并考虑拉深中材料的硬化来求出。有关拉深力的计算可查阅有关设计手册。

是拉深时变形区内边缘受的径向拉应力,是只考虑拉深时转移“三角形多余材料”所需的变形力。此力是凸模拉深力 F 通过筒壁传到凹模口处而产生的。假如筒壁传过来的力刚好等于它,是不能实现拉深变形的,因为拉深时除了变形区所需的变形力外,还需要克服其他一些附加阻力( 图 4.1.8) 。包括材料在压边圈和凹模上平面间的间隙里流动时产生的摩擦应力引起的摩擦阻力应力。毛坯流过凹模圆角表面遇到的摩擦阻力,毛坯经过凹模圆角时产生弯曲变形,以及离开凹模圆角进入凸凹模间隙后又被拉直而产生反向弯曲都需要力,拉深初期毛坯在凸模圆角处也有弯曲应力。因此,从筒壁传力区传过来的力至少应等于上述各力之和。上述各附加阻力可根据各种假设条件,并考虑拉深中材料的硬化来求出。有关拉深力的计算可查阅有关设计手册。

图 4 .1 .8拉深毛坯内各部分的受力分析

4.1.4拉深成形的障碍及防止措施

由上面的分析可知,拉深时毛坯各邵分的应力应变状态不同,而且随看拉深过程的进行应力应变状态还在变化,这使得在拉深变形过程中产生了一些特有的现象。

1.起皱及防皱措施

拉深时凸缘变形区的材料在切向均受到σ3压应力的作用。当σ3过大,材料又较薄,σ3超过此时材料所能承受的临界压应力时,材料就会失稳弯曲而拱起。在凸缘变形区沿切向就会形成高低不平的皱褶,这种现象称为起皱,如图4.1.9所示。起皱在拉深薄料时更容易发生,而且首先在凸缘的外缘开始,因为此处的σ3值最大。

而 最小,为

最小,为 。在变形区外边缘R=Rt处压应力

。在变形区外边缘R=Rt处压应力 最大,其值为:

最大,其值为:

(4.1.6)

(4.1.6)

而拉应力σ1最小为零。从凸缘外边向内边σ1由低到高变化, 则由高到低变化,在凸缘中间必有一交点存在(图 4.1.6b ),在此点处有

则由高到低变化,在凸缘中间必有一交点存在(图 4.1.6b ),在此点处有 ,所以:

,所以:

图 4.1.9 毛坯凸缘的起皱情况 图4.1.10反拉深

变形区一旦起皱,对拉深的正常进行是非常不利的。因为毛坯起皱后,拱起的皱褶很难通过凸、凹模间隙被拉人凹模,如果强行拉人,则拉应力迅速增大,容易使毛坯受过大的拉力而导致断裂报废。即使模具间隙较大,或者起皱不严重,拱起的皱褶能勉强被拉进凹模内形成筒壁,皱折也会留在工件的侧壁上,从而影响零件的表面质量。同时,起皱后的材料在通过模具间隙时与凸模、凹模间的压力增加,导致与模具间的摩擦加剧,磨损严重,使得模具的寿命大为降低。因此,起皱应尽量避免。拉深是否失稳,与拉深件受的压力大小和拉深件的凸缘变形区几何尺寸有关。主要决定于下列因素:

(1)凸缘部分材料的相对厚度

凸缘部分的相对料厚,即为t/(Df-d)或t/(Rf-r) (t 为料厚; Df为凸缘外径;d 为工件直径;r 为工件半径;Rf为凸缘半径 ) 。凸缘相对料厚越大,即说明 t 较大而(Df-d)较小,即变形区较小较厚,因此抗失稳能力强,稳定性好,不易起皱。反之,材料抗纵向弯曲能力弱,容易起皱。

(2)切向压应力σ3的大小,拉深时σ3的值决定于变形程度,变形程度越大,需要转移的剩余材料越多,加工硬化现象越严重,则σ3越大,就越容易起皱。

(3)材料的力学性能板料的屈强比σs/σb小,则屈服极限小,变形区内的切向压应力也相对减小,因此板料不容易起皱。当板厚向异性系数 R 大于 1 时,说明板料在宽度方向上的变形易于厚度方向,材料易于沿平面流动,因此不容易起皱。

(4)凹模工作部分的几何形状与普通的平端面凹模相比,锥形凹模允许用相对厚度较小的毛坯而不致起皱。生产中可用下述公式概略估算拉深件是否会起皱。

平端面凹模拉深时,毛坯首次拉深不起皱的条件是:

用锥形凹模首次拉深时,材料不起皱的条件是:

式中:D ,d 为毛坯的直径和工件的直径 (mm) ;t 为板料的厚度

如果不能满足上述式子的要求,就要起皱。在这种情况下,必须采取措施防止起皱发生。最简单的方法 ( 也是实际生产中最常用的方法 ) 是采用压边圈。加压边圈后,材料被强迫在压边圈和凹模平面间的间隙中流动,稳定性得到增加,起皱也就不容易发生。

除此之外,防皱措施还应从零件形状、模具设计、拉深工序的安排、冲压条件以及材料特性等多方面考虑。当然,零件的形状取决于它的使用性能和要求。因此,在满足零件使用要求的前提下,应尽可能降低拉深深度,以减小圆周方向的切向压应力。

在模具设计方面,应注意压边圈和拉深筋的位置和形状;模具表面形状不要过于复杂。在考虑拉深工序的安排时,应尽可能使拉深深度均匀,使侧壁斜度较小;对于深度较大的拉深的零件,或者阶梯差较大的零件,可分两道工序或多道工序进行拉深成形,以减小一次拉深的深度和阶梯差。多道工序拉深时,也可用反拉深防止起皱,图4.1.10。将前道工序拉深得到直径为d1的半成品,套在筒状凹模上进行反拉深,使毛坯内表面变成外表面。由于反拉深时毛坯与凹模的包角为180°,板材沿凹模流动的摩擦阻力和变形抗力显著增大,从而使径向拉应力增大,切向压应力的作用相应减小,能有效防止起皱。

冲压条件方面的措施主要是指均衡的压边力和润滑。凸缘变形区材料的压边力一般都是均衡的,但有的零件在拉深过程中,某个局部非常容易起皱,这就应对凸缘的该局部加大压边力。高的压边力虽不易起皱,但易发生高温粘结,因而在凸缘部分进行润滑仍是必要的。

2. 拉裂与防止措施

拉深后得到工件的厚度沿底部向口部方向是不同的,如图 4.1.4所示。在圆筒件侧壁的上部厚度增加最多,约为 30 %;而在筒壁与底部转角稍上的地方板料厚度最小,厚度减少了将近 10 %,该处拉深时最容易被拉断。通常称此断面为“危险断面”。当该断面的应力超过材料此时材料的强度极限时,零件就在此处产生破裂。即使拉深件未被拉裂,由于材料变薄过于严重,也可能使产品报废。

防止危险断面破裂的根本措施是减小拉深时的变形抗力。通常是根据板料的成形性能,确定合理的拉深系数,采用适当的压边力和较大的模具圆角半径,改善凸缘部分的润滑条件,增大凸模表面的粗糙度,选用σs/σb比值小,n值和r 值大的材料等。

N95口罩耳带机、N95切片加内置鼻梁一体机、N95口罩机整套现货,预订电话:13018639977 CNC数控编程培训、塑胶模具设计培训,冲压模具设计培训,精雕、ZBrush圆雕培训、Solidworks产品设计培训、pro/E产品设计培训,潇洒职业培训学校线下、线上网络学习方式,随到随学,上班学习两不误,欢迎免费试学! 联系电话:13018639977(微信同号)QQ:2033825601 学习地址:东莞市横沥镇新城工业区兴业路121号-潇洒职业培训学校

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 五金模具设计-拉深工艺及拉深模具的设计(四)