第七章 产品的零件图、装配图

图7-1 圆柱螺旋线的形成

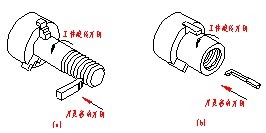

在车床上车削螺纹,是常见的形成螺纹的一种加工方法。如图7-2所示,将工件装夹在与车床主轴相连的卡盘上,使它随主轴作等速旋转,同时使车刀沿主轴轴线方向作等速移动,当车刀切入工件达一定深度时,就在工件表面上车制出螺纹。在圆柱体外表面上的螺纹叫外螺纹,在圆柱孔内表面上的螺纹叫内螺纹。

图7-2 在车床上加工螺纹

a)加工外螺纹 b)加工内螺纹

(2)螺纹的基本要素

螺纹的基本要素主要是牙型、直径、螺距、线数和旋向等。其意义分述如下:

1)螺纹牙型

螺纹牙型是指螺纹件轴向剖面的轮廓形状。常用的有三角形、梯形、锯齿形等。

2)直径

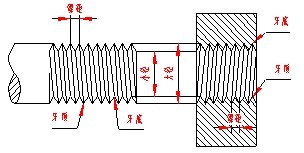

螺纹的直径有三个:大径(d、D)、小径(d1、D1)和中径(d2、D2)。

螺纹的大径:是指与外螺纹牙顶或内螺纹牙底相重合的假想圆柱面的直径(图7-3),即螺纹的最大直径。螺纹的大径通常又称为规格尺寸或公称直径(管螺纹除外)

图7-3 螺纹各部分的名称

螺纹的小径:是指与外螺纹牙底或内螺纹牙顶相重合的假想圆柱面的直径,即螺纹的最小直径。螺纹的中径:是指螺纹的牙齿厚度与牙槽宽度相等处的假想圆柱面的直径,它近似或等于螺纹的大径和小径的平均值。

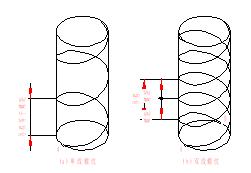

3)线数n

螺纹有单线和多线之分。在同一螺纹件上只有一条螺纹的叫单线螺纹(图7-4a),在同一螺纹件上有几条螺纹的叫多线螺纹。如图7-4b为一段双线螺杆,在它上面做了两条螺纹。一般连接用的螺钉,车床上的传动丝杠等都是单线螺纹,而摩擦压力机的螺杆是多线螺纹。

图7-4 螺纹的线数

4)导程s和螺距p导程:在车制螺纹时,工件旋转一周刀具沿轴线方向移动的距离叫导程,即同一条螺旋线上相邻两牙在中径线上对应两点之间的轴向距离。

螺距:是螺纹件上相邻两牙在中径线上对应两点之间的轴向距离。单线螺纹的螺距等于导程(图7-4a);如果是双线螺纹,由图7-4b可知,一个导程包括两个螺距,则螺距=导程/2;若是三线螺纹,螺距=导程/3。因此,螺距和导程之间的关系可以用下式表示:螺距=导程/线数。

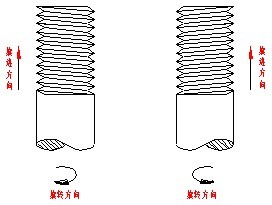

5)旋向

是指螺纹旋进的方向。螺纹有右旋与左旋之分(图7-5)。按顺时针方向旋进的螺纹称为右旋螺纹,按逆时针方向旋进的螺纹称为左旋螺纹。

在上述五项要素中,改变其中任何一项,都会得到不同规格的螺纹。因此,相互旋合的内、外螺纹这五项要素必须相同。

图7-5 螺纹的旋向

为了便于设计和制造,国家标准规定了一些标准的牙型、大径和螺距。凡是这三项都符合国家标准的称为标准螺纹;牙型符合标准而大径或螺距不符合标准的称为特殊螺纹;牙型不符合标准的称为非标准螺纹(如矩形螺纹)。螺纹按其真实投影来画比较麻烦,实际上也没有必要。因此,制图标准对螺纹(外螺纹和内螺纹)画法作了如下规定:

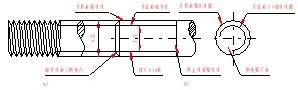

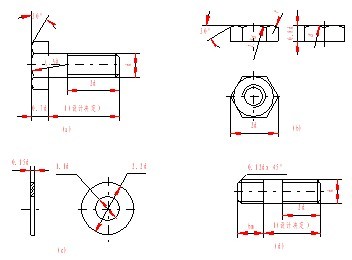

(1)外螺纹的规定画法

1)外螺纹不论其牙型如何,在平行于螺杆轴线的投影面的视图上,螺纹的牙顶线(表示大径的直线)用粗实线表示,牙底线(表示小径的直线)用细实线表示;螺杆轴端的倒角和倒圆部分也应画出。图7-6所示。

2)在垂直于螺纹轴线的投影面的视图上,螺纹的牙顶圆(表示大径的圆)用粗实线表示,表示牙底圆(表示小径的圆)的细实线只画约3/4圈(画图时一般可近似地取d1≈0.85d);此时螺杆上的倒角投影省略不画。如图7-6所示。

图7-6 外螺纹的规定画法

a)外形 b)一般画法3) 有效螺纹的终止界线(简称螺纹终止线)用粗实线表示,其画法如图7-6所示。

4)螺纹的收尾部分(称为螺尾)在图上一般不画。

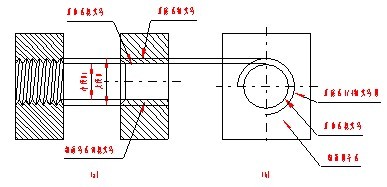

(2)内螺纹的规定画法

1)内螺纹不论其牙型如何,在平行于螺孔轴线的投影面的剖视图中,牙顶线(表示小径的直线)用粗实线表示,牙底线(表示大径的直线)用细实线表示;在剖视图或断面图中剖面线都必须画到粗实线;螺孔上的倒角和倒圆部分也应画出。如图7-7所示。

图7-7 内螺纹的规定画法

a)外形 b)剖视图画法2)在垂直于螺纹轴线的投影面的视图上,螺纹的牙顶圆(表示小径的圆)用粗实线表示(画图时可近似地取D1≈0.85D),牙底圆(表示大径的圆)用细实线表示,且只画约3/4圈。此时螺孔上的倒角投影省略不画,如图7-7所示。

3)螺尾一般省略不画。

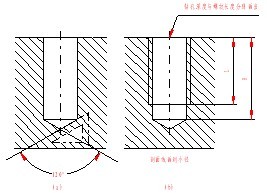

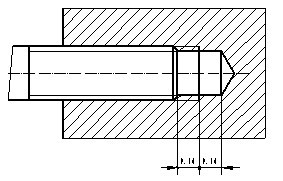

4)绘制不穿通的螺纹孔时,一般应将钻孔深度与螺纹部分的深度分别画出,并标上尺寸(图7-8)。加工不穿通的螺孔时,先按螺纹小径钻孔,后用丝锥攻丝(图7-8b)。钻头的锥顶角一般做成118°,在孔底部形成118°的锥顶角。画图时此角按120°画出,但不必标注尺寸。如图7-8a所示。

图7-8 不穿通螺孔的画法

a)钻孔深度 b)攻丝深度5)螺孔不剖开时,不可见螺纹的所有图线均按虚线绘制,如图7-9所示。

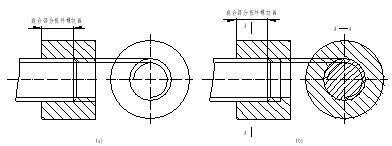

(3)螺纹联接的画法(图7-10)

以剖视图表示内、外螺纹的连接,旋合部分按外螺纹的画法绘制,其余部分均按各自的画法绘制,如图7-10所示。画图时应注意:表示内、外螺纹牙顶的粗实线和牙底的细实线必须对齐;当画螺纹联接部位的断面图时,在断面图上两紧固件的剖面线方向应相反,如图7-10b中A-A所示。

a)通孔 b)不通孔

如图7-11所示,为不通孔时螺纹联接的画法,注意螺孔底部的绘制。

图7-11 不通孔螺纹联接的画法

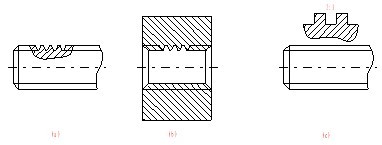

(4)螺纹牙型的表示方法当需要表示螺纹牙型时,可采用局部剖视图或局部放大图绘制(图7-12)。

图7-12 螺纹牙型表示法

a)梯形外螺纹 b)梯形内螺纹 c)矩形螺纹

表7-1 普通螺纹的标注

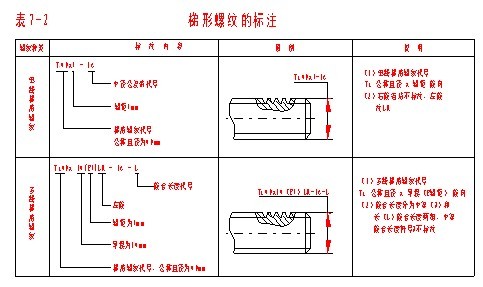

(2) 梯形螺纹的标注

梯形螺纹的完整标注的内容和格式为:

螺纹代号 - 中径公差带代号 - 旋合长度代号

其中螺纹代号内容:Tr 公称直径 × 导程(螺距) 旋向

梯形螺纹的标注见表7-2。

图7-13 六角头部曲线的近似画法

①画出六棱柱的投影。

②以R=1.5d为半径画弧与顶面的投影相切,并与右边两棱线交于1、2两点。

③由2点做水平线,与相邻的棱线交于3点,平分线段2-3得点4。

④以点4为圆心,4点至1点的距离为半径画弧1点至5点,最后过点5作30°的倒角线。左边一段曲线画法与此相同。

六角头螺栓的各部分尺寸与螺纹大径d的比例关系如图7-14a所示。

(2)六角头螺母。六角头螺母各部分尺寸与螺纹大径D的比例关系如图7-14b所示。表面交线的画法与六角头螺栓头部的画法相同。

(3)垫圈。垫圈各部分尺寸按与它相配的螺纹紧固件的大径d的比例关系画出(图7-14c)。

(4)双头螺柱。双头螺柱的外形可按图7-14d的简化画法给制。各部分尺寸与大径d的比例关系如图中所示。

a)螺栓 b)螺母 c)垫圈 d)螺柱

图7-15 螺栓联接

1)螺栓、螺母、垫圈按大径d的比例关系绘制,其余部分的比例关系如图中所示。

2)螺栓的有效长度l应先按下式求出:

l=δ1+δ2+h+m+a

然后再从附表2-4中选出相近的标准长度l。

3)在画螺栓联接的装配图时,应遵循下列基本规定:

1)当剖切平面通过螺栓、螺柱、螺钉、螺母、垫圈等标准件的轴线时,这些零件均按未剖切绘制。

2)在剖视图中,两相邻零件的剖面线方向应相反,但同一个零件在各个剖视图中,其剖面线的方向和间距应相同。

3)两零件的接触面应画成一条线,不得画成两条线或加粗。

图7-16 螺柱联接

1)各部分画图尺寸的比例关系与螺栓连接相同。若采用弹簧垫圈,其尺寸可按d2=1.6d、s=0.25d绘制。

2)双头螺柱的有效长度l可先按下式算出:

l=δ+h+m+a

选取相近的标准长度。

3)双头螺柱旋入端长度bm的值与带螺孔的被连接件的材料有关。材料为钢或青铜时取bm=d,材料为铸铁时,取bm=1.25~1.5d,材料为铝时,取bm=2d。

4)机件上螺孔的螺纹深度应大于旋入端螺纹长度bm,画图时,螺孔的螺纹深度可按bm+0.5d画出,钻孔深度可按bm+d画出。

(3)螺钉连接

用螺钉连接两个零件时,螺钉杆部穿过一个零件的通孔而旋入另一零件的螺孔,靠螺钉头部支承面压紧将两个零件固定一起。

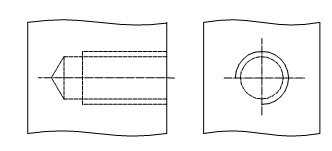

螺钉根据头部形状不同有许多型式。图7-17是几种常见螺钉装配图的比例画法。画图时应注意下列几点:

①螺钉的有效长度l先按下式估算:l=δ+bm,bm根据带螺孔的被连接零件的材料而定,取值可参考双头螺柱中所述。然后从附录二附表中选取相近的标准长度l。

②为了使螺钉头能压紧被连接零件,螺钉的螺纹终止线应高出螺孔的端面(图7-17b),或在螺杆的全长上都有螺纹(图7-17a、c)。

③螺钉头部的一字槽和十字槽在俯视图上,画成与中心线成45°(图7-17),可以涂黑。

该文章所属专题:AutoCAD机械制图教程

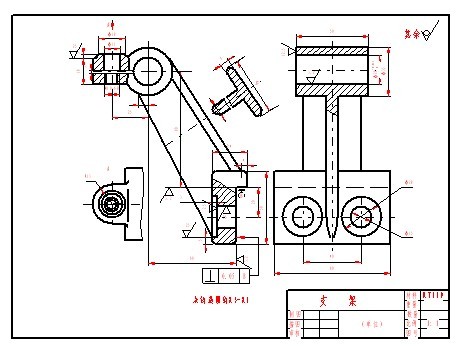

图7-18 柱塞泵与零件

a) 部件 b)零件

一、零件图的作用

图7-19 轴的零件图

二、零件图的内容

图7-20 端盖的视图选择

2)实例分析:图7-20所示机床尾架上的一个端盖。主视图选择轴线水平放置,与工作位置一致,又与加工位置相适应。主视图采用组合的剖切平面将其内部结构全部表示出来。选用右视图,表达其端面轮廓形状及各孔的相对位置。

(3) 叉架类零件

1)常用的表达方法

①根据叉架类零件的结构特点,其加工位置多变,选择主视图应以形状特征和工作位置原则。

②由于叉架类零件常带有倾斜或弯曲部分以及肋板等结构,所以除用主视图及其他基本视图外,还需用向视图,斜视图、局部视图、断面图等表达方法才能将零件表达清楚。

2)实例分析:图7—21所示的支架零件图,主视图以工作位置放置,表达了相互垂直的安装面、T型肋、支承结构的孔以及夹紧用的螺孔等结构。左视图主要表达支架各部分前后的相对位置,安装板的形状和安装孔的位置以及工作部分的Φ20孔等处,为了表明螺纹夹紧部分的外形结构,采用A向局部视图。用移出断面表达T型肋的断面形状。

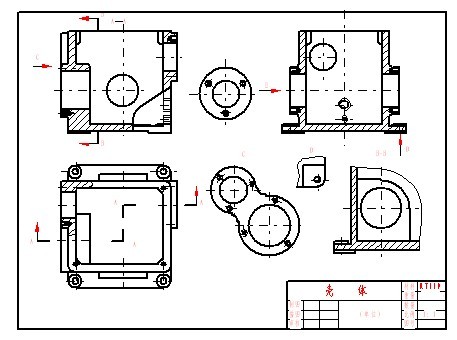

(4) 壳体类零件

壳体是组成机器或部件的主要零件之一。起支承和包容其他零件的作用,内部需安装各种零件,因此结构较复杂。一般是由一定厚度的四壁及类似外形的内腔构成的箱形体。为了安装轴、密封盖、轴承盖、油杯、油塞等零件,壳壁上常设计有凸台、凹坑、沟槽、螺孔等结构。壳体类零件多为铸件。

1)常用的表达方法

①壳体类零件的结构较复杂,其加工位置多变,选择主视图时常根据壳体的安装工作位置及主要结构特征进行选择。

②由于壳体类零件的作用是包容和支承其它零件,故其各个侧面的结构都较复杂,因此除主视图外,一般还需用几个基本视图,且在基本视图上常采用局部剖视图或通过对称平面作剖视图以表达外形及其内部结构形状。

③壳体上的一些局部结构常采用局部视图、局部剖视图、斜视图、断面图等进行表达。

2)实例分析:如图7-22所示箱体选择其安装位置作为主视图的投影方向。主视图和左视图分别采用几个互相平行的剖切平面和单一剖切平面的全剖视图,表达三个轴孔的相对位置。主视图上虚线表示用来安装油标、螺塞的螺孔;俯视图主要表达顶部和底部的结构形状及各孔的相对位置;B-B局部剖视图表达轴孔的内部凸台的形状;C向局部视图表达两孔左端面的形状和螺孔位置;D向局部视图表达底板安装孔处凸台形状;E向局部视图表达轴孔端面凸台形状和螺孔位置。选用这样一组视图,便可把箱体的全部形状表达清楚。

五、零件图的尺寸标注

图7-23 轴的尺寸标注 表7-3 台阶轴的加工顺序标注尺寸应考虑测量的方便。尽量做到使用普通量具就能测量,以减少专用量具的设计和制造。如图7—24b所示的尺寸标注是不正确的,图中尺寸26mm用一般量具无法直接测量。

a)正确 b)不正确 图7-25 链式尺寸的注法

a)正确 b)错误

该文章所属专题:AutoCAD机械制图教程

第三节 装配图

一、装配图的作用和内容

图7-26 铣刀头装配图

1.一组视图

清晰地表示出装配体的装配关系、工作原理和各零件的主要结构形状等。

2.必要的尺寸

包括装配体的规格、性能、装配、检验和安装时所必要的一些尺寸。

3.技术要求

用文字或符号表明装配体的性能、装配、调整要求、验收条件、试验和使用规则等。

4.标题栏、零件(或部件)编号和明细栏

在装配图上须对零件(或部件)编排序号,并将有关内容填写到标题栏和明细栏中。

二、装配图的表达方法

图7-28夸大画法

(6) 展开画法为了表示部件传动机构的传动路线及各轴之间的装配关系、可按传动顺序沿轴线剖开,并将其展开画出。在展开剖视图的上方应注上“×-×展开”。

三、规定画法

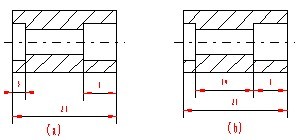

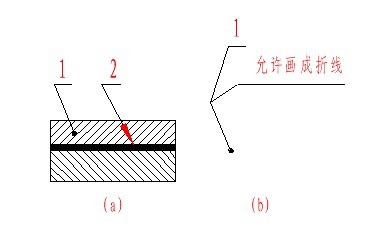

图7-29 剖面符号的画法

(2)剖面符号的画法(图7-29)1)同一金属零件的剖面符号在各剖视图、断面图中应保持方向一致、间隔相等。

2)相邻两个零件的剖面符号倾斜方向应相反。

3)三个零件相邻时,除其中两个零件的剖面符号倾斜方向相反外,对第三个零件应采用不同的剖面符号间隔,并与同方向的剖面符号错开。

4)在装配图中,宽度小于或等于2mm的狭小面积的断面,可用涂黑代替剖面符号。

(3)实心件和紧固件的画法

1)在装配图中,对于实心件(如轴、手柄、连杆、吊钩、球、键、销等)和紧固件(如螺栓、螺母、垫圈等),若按纵向剖开,且剖切平面通过其对称平面或轴线时,则这些零件均按不剖绘制。但当剖切平面垂直于上述的一些实心件和紧固件的轴线剖切时,则这些零件应按剖视绘制,画出剖面符号。

2)如果实心件上有些结构形状和装配关系需要表明时,可采用局部剖视。

四、简化和省略画法

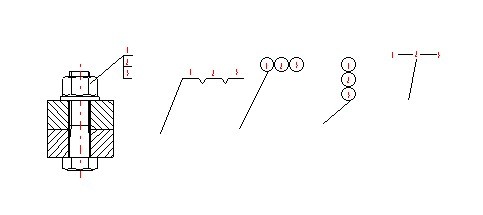

图7-30序号的编注形式

(3)指引线应从所指零件的可见轮廓线内引出,并在末端画一圆点(图17-31)。若所指部分(很薄的零件或涂黑的断面)内不便画圆点时,可在指引线末端画上箭头,指向该部分的轮廓线[图17-31(a)]。指引线通过有剖面线的区域时,应尽量不与剖面线平行,必要时指引线可以画成折线,但只可曲折一次[图17-31(b)]。

图7-31指引线的画法

(4)螺纹紧固件及装配关系明确的零件组,采用公共指引线(图17-32)

图7-32 公共指引线的画法

(5)同一装配图中的序号按水平或垂直方向排列整齐,并按顺时针或逆时针的顺序排列(图17-26是按顺时针排列的)。若在整个图上无法连接时,可只在每个水平或垂直方向上顺次排列。

(6)装配图上的标准化部件

如油杯、滚动轴承、电动机等标准件,在图中是被当作一个件,只编写一个序号。

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 机械制图(七)产品的零件图、装配图(图文教程)