1 电动葫芦总体设计

1.1 概述

电动葫芦是一种小型的起重机械,它由电动机、减速机构、卷筒、吊具及运行小车等部分组成。

1.2电动葫芦主要参数

起重量

起升高度

幅度

起升速度

工作制度

工作级别

机构利用级别

载荷机构级别

名义载荷谱系数

机构工作级别

自重载荷

1.3 电动机容量的确定

根据IEC-72的规定,电动机的基准性工作方式为S3-40%,即电动机应为断续周期性工作方式,每一周期的起动电流对电动机的温升无明显影响,每10分钟为一工作周期,接电持续率JC为40%。

1.3.1 计算稳态平均功率,初选电动机型号

起升机构的电动机稳态平均功率![]()

式中 Ps-起升机构电动机的稳态平均功率(kw);

G-稳态平均负载系数,按表1-13取0.8;

Fq-起升载荷(N);

η-机构总效率,取η=0.8

Vq-起升速度(m/min)

根据计算得到的![]() ,初选一参数接近的电磁制动电动机。

,初选一参数接近的电磁制动电动机。

1.3.2 电动机发热校验

首先要计算电动机所需得接电持续率ε

式中 ε-电动机所需得接电持续率

PS-计算得到的稳态平均功率(kw)

Pn-基准工作方式下的稳态平均功率(kw)

t-一个工作循环的时间,为10min

tw-一个工作循环中电动机实际工作时间(min)

1.3.3 电动机过载校验

对于不同的工作机构,过载校核计算公式也不同,一般是在静功率计算的基础上加以修正。

起升机构的电动机过载校验公式为

![]()

式中 Pn-基准工作方式下的稳态平均功率

FQ-起升载荷

Vn-起升速度

η-机构总效率

![]() -基准接电持续率时,电动机转矩允许的过载倍数,取

-基准接电持续率时,电动机转矩允许的过载倍数,取![]() =2.0~2.2

=2.0~2.2

H - 考虑电压降,最大转矩存在误差因素的系数,对于

鼠笼式异步电动机 H=2.2

绕线式异步电动机 H=2.1

直流电动机 H=1.4

1.4 起升机构的计算

1.4.1 计算钢丝绳最大拉力,确定钢丝绳直径

作用在钢丝绳上的最大静拉力为

![]()

式中:Fq-起升载荷

k-单联卷筒,取k=1 ; 双联卷筒,取k=2 ;

m-滑轮组倍率(悬挂物品的钢丝绳分支数与绕入卷筒的钢丝绳分支数之比),取m=2

ηzηd-滑轮组及导向滑轮的效率,对于滚动轴承ηzηd取为0.97;对于滑动轴承ηzηd取为0.92;

1.4.2 卷筒的构造和尺寸

钢丝绳受力后,内部应力难以准确计算,通常可按钢丝绳在工作状态下的最大静拉力来计算钢丝绳的最小直径

![]()

式中: d - 钢丝绳最小直径(mm)

Smax-钢丝绳上最大静拉力(N)

![]()

![]() C-选择系数

C-选择系数

式中: ω-钢丝绳充满系数,为绳断面面积和毛面积之比

k-钢丝绳绕制折减系数

σb-钢丝的公称抗拉强度

n-安全系数

由表1-8查得卷筒槽的尺寸:

取标准槽尺寸: R 、t1 、r1 、c1

1)卷筒的名义直径: D=(h-1)d

式中: d-钢丝绳直径, mm ;

h-与机构工作级别有关的系数,按表1-9选取。

2)卷筒的卷绕直径:即指卷筒上钢丝绳中心的直径,用D0表示

D0=D+ d

3)卷筒长度:

单联卷筒只有一条螺旋槽,引出一条钢丝绳,其长度为:

![]()

其中 ![]()

式中: H——起升高度mm

m-滑轮组倍率

D0-卷筒的卷绕直径

n-附加安全系数,通常取n=1.5~3

t-螺旋槽螺距mm

L1-固定绳所需长度,按固定方式而定,一般取L1=3 t

L2-卷筒两端空余部分的长度,根据结构确定。

4)卷筒厚度:

对于铸铁卷筒,卷筒厚度按下列经验公式确定

δ=0.02D+(6~10) (mm)

考虑铸造工艺要求,卷筒厚度δ不应小于12 mm。

1.5 卷筒的强度计算

卷筒壁主要承受压应力、扭转应力和弯曲应力,而扭转应力通常很小,可以忽略不计,卷筒壁压应力的分布是不均匀的,内表面应力较高,当壁厚不大时,可以近似认为是均匀分布的,压应力按下式计算:

![]()

式中 σy—作用在筒壁上的压力 Mpa

A-应力减小系数,一般取A=0.75

Smax—钢丝绳最大拉力(N)

δ—卷筒厚度(mm)

t-卷筒螺旋绳槽螺距(mm)

卷筒的弯曲应力:

式中 MW-弯矩(N.m),对单联卷筒MW=SmaxL ;对双联卷筒MW=1/2SmaxL

бw-弯曲应力(Mpa)

L-卷筒长度

W-抗弯截面模量,按下式计算

![]()

当 L≤3D时,弯曲应力可以不考虑,其合成应力仅为压应力,即

即![]() ,其强度条件为

,其强度条件为![]()

1.6 钢丝绳在卷筒上的固定

钢丝绳应可靠的固定在卷筒上,并且要求容易更换,固定的方法主要有压板固定,长板条固定,楔子固定等。用压板固定,构造简单,钢丝绳更换方便,安全可靠,应用最广泛。压板有梯形槽和圆形槽两种。

钢丝绳端头的固定方法有编结法,楔形套筒固定法,锥形套筒固定法,绳卡固定法等。

1.7 卷筒的轨迹

1.7.1 按前述内容计算确定卷筒直径和长度,然后按下式计算卷筒转速

![]()

式中 nt-卷筒转速(r/min)

Vn-起升速度(m/s)

D0-卷筒卷绕直径(mm)

m-滑轮组倍率

1.7.2 计算静力矩,选用制动器和验算制动力矩

起升时作用在电动机轴上的转矩为

![]()

下降时作用在电动机上的转矩为

![]()

式中 FQ-起升载荷

D0-卷筒卷绕直径

m-滑轮组倍率

i-传动比,电动机额定转速和卷筒转速之比

η-上升时机构总效率

η'-下降时机构总效率

机构总效率η等于滑轮组效率,导向滑轮效率,卷筒的机械效率及减速装置的机械效率的连乘积,初算时可取η=0.85,当减速装置中没有蜗轮传动时,可以认为η=η'

所选用的制动器的制动力矩必须大于由起升载荷产生的转矩,使起升载荷处于悬吊状态,且有足够的安全裕度,制动器的制动力矩需满足下式 ![]()

式中 ![]() -制动器的制动力矩(N.m)

-制动器的制动力矩(N.m)

![]() -制动安全系数,由表1-14选取

-制动安全系数,由表1-14选取

1.7.3 计算减速装置的传动比及主要零件的计算载荷减速装置的传动比

减速装置的传动比:![]()

式中 nN-电动机的额定转速

nt-卷筒转速

根据起升机构的工作特点,可将稳定运行时的额定载荷作为机构的计算载荷,

从卷筒到制动轮间的大部分传动件可按І类载荷进行疲劳计算,即高速轴:

![]()

除电动机轴以外的低速轴:![]()

式中 ![]() -电动机额定转矩

-电动机额定转矩

![]() -额定起升载荷换算到计算轴上的转矩

-额定起升载荷换算到计算轴上的转矩

![]() -动载系数

-动载系数 ![]()

φ2-起升载荷的动载系数,按表1-15中公式估算

电动葫芦设计方法

2 电动葫芦传动系统及几何计算

2.1 传动方案的拟定及传动比计算

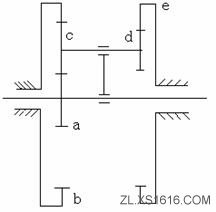

电动葫芦传动系统是指电动机到卷筒之间的减速装置。该传动装置要求工作安全可靠,体积小,重量轻,传动比大,一般用齿轮传动机构。

选用NGWN型行星齿轮传动,这种齿轮传动比范围大,结构紧凑,体积小,效率低于NGW型,工艺性差,适用于中小功率或短期工作的情况。

对于构件旋转轴线平行的周转轮系,根据相对运动原理,可建立其传动比的普通关系式,设一周转轮系中的三个基本构件A,B,C

有 ![]() ;

; ![]()

将两式相加得 ![]()

移项得 ![]()

此式即为行星轮系传动比计算的普通关系式。

2.2 行星齿轮传动的齿数确定

2.2.1 传动比条件

NGWN型行星齿轮传动。

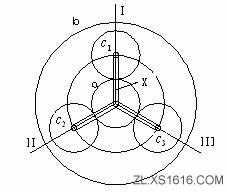

此类型行星齿轮传动可看成由一个NGW型和一个NN型行星齿轮传动串联而成,其运动简图为下图,此类型行星齿轮传动的,传动比可表示

![]()

2.2.2 同心条件

设a-c齿轮啮合副,c-b齿轮啮合副,d-e齿轮啮合副的实际中心距分别为a`ac,,acb和 a`dc,应保证a`ac=a`cb=a`dc,对于标准齿轮传动,高度变位齿轮传动和等啮合角的角度变位齿轮传动,若各对齿轮啮合副均为模数相等的直齿轮组成时,则:za+2zc=zb zb–zc=ze-zd

当齿轮模数 mac=mcb≠mde

则 za+2zc=zb

mac(zb–zc)= mde(zb–zc)

2.2.3 邻接条件

在设计行星齿轮传动时,为提高承载能力,减小机构尺寸,常均匀对称地布置若干个行星轮,为使相邻两个行星轮不互相碰撞,必须保证他们齿轮之间在连心线方向有一定地空隙,通常最小间隙应大于模数之半。这就是邻接条件。

设两个相邻行星轮之间地距离为L,行星轮地齿顶圆直径为dac,则邻接条件为![]()

即:![]()

式中np-行星轮个数

![]() ——

——![]() 啮合副的实际中心距.

啮合副的实际中心距.

在设计行星轮齿轮传动时,由于邻接条件的限制,增加行星齿轮的个数会减小传动比的范围,通常取np=3~4

2.2.4 装配条件

在行星齿轮传动中,几个行星轮均匀装入,并保证与中心轮正确啮合所具备的齿数关系即为装配条件,它与传动比条件,同心条件和邻接条件相互依存。传动条件不同,四个条件有不同的组合,且不一定每个条件同时独立出现。研究装配条件的实质就是寻求行星传动中各齿轮的齿数,特别是中心轮齿轮齿数与行星轮个数之间关系。

2π/ np为相邻两行星轮所夹的中心角,设第一个行星轮在位置І装入,并与两中心轮啮合,两中心轮的相对位置就被确定了,然后将行星架X顺时针转过2π/ np角度,即让行星轮![]() 转到位置III,这时中心轮a转过的角度为

转到位置III,这时中心轮a转过的角度为![]() 为了在位置І装入行星轮C2,要求此时中心轮a在位置I的相应轮齿和它在转过

为了在位置І装入行星轮C2,要求此时中心轮a在位置I的相应轮齿和它在转过![]() 角度之前完全相同。也就是说中心轮a转过的

角度之前完全相同。也就是说中心轮a转过的![]() 角必须为其节距所对的中心角

角必须为其节距所对的中心角![]() 的整数倍。即 zaΦa/2π=整数

的整数倍。即 zaΦa/2π=整数

=整数

=整数

只要此式得到满足,就可在位置Ι装入行星轮,同样操作也可在位置C2装入其他行星轮。此表明NGWN型行星齿轮动的装配条件与行星轮齿数无关,也就是说是否采用角度变位无关,只要两中心轮齿数和为行星轮个数np的整数倍即可。

2.2.5 配齿数方法

NGWN型行星齿轮传动可视为由高速级NGW型和低速级NN型串联而成,因此其配齿数问题也可转化为两级串联的NGW型传动的配齿数问题。但除按两级传动比分别配齿数外,需要考虑在两级之间的传动比分配,还要满足共同的同心条件,这就使配齿数方法复杂了些,高速级NGW型的齿数和![]() 为

为

低速级NN型和![]() 为

为 ![]() , e为两对内啮合副的齿数差

, e为两对内啮合副的齿数差

其中e为两对啮合副的齿数差。

为满足同心条件必须

即 ![]()

将传动比公式代入得:

(1)、根据传动比![]() 选取适当的

选取适当的![]() 和

和![]() 值,

值,![]() 和

和![]() 的选取应注意:当适当的

的选取应注意:当适当的![]() 时,随着

时,随着![]() 的增大,

的增大,![]() 减小,当

减小,当![]() 偏大时也会导致

偏大时也会导致![]() 减小,所以当传动比较大时,应取较小的e值,以避免

减小,所以当传动比较大时,应取较小的e值,以避免![]() 过小而出现跟切;当先给定

过小而出现跟切;当先给定![]() 时,随着

时,随着![]() 的增大,

的增大,![]() 增大,若取较大的e值也会使

增大,若取较大的e值也会使![]() 增大,所以当传动比较大时,应取较小的e值,以免

增大,所以当传动比较大时,应取较小的e值,以免![]() 过大而使外轮廓尺寸加大。

过大而使外轮廓尺寸加大。

2.3 行星齿轮传动比的几何计算

渐开线圆柱齿轮的几何计算

za 分度圆直径 d=mza

齿高 h=ha+hf

齿顶圆直径 da=d+2ha

zb 分度圆直 d=mzb

齿高 h=ha+hf

齿顶圆直径 da=d-2ha

zc 分度圆直径 d=mzc

齿高 h=ha+hf

齿顶圆直径 da=d+2ha

zd 分度圆直径 d=mzd

齿高 h=ha+hf=(2h*a+c*)m

齿顶圆直径 da=d+2ha

ze 分度圆直径 d=mze

齿高 h=ha+hf=(2h*a+c*)m

齿顶圆直径 da=d-2ha

电动葫芦设计方法

3 起升机构传动装置的承载能力和效率计算

3.1 行星齿轮传动的承载能力计算

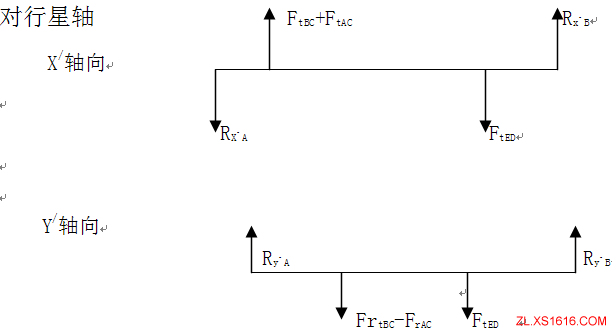

3.1.1 行星齿轮的受力分析

圆周力的计算

太阳轮A ![]()

行星轮C轮: ![]() .

.

![]()

行星轮D轮: ![]() .

.

内齿轮B: ![]() .

.

内齿轮E: ![]()

行星架X: ![]() .

.

径向力的计算:

太阳轮A: ![]() .

.

行星轮C: ![]() .

.

![]()

行星轮D: ![]() .

.

内齿轮B: ![]() .

.

内齿轮E: ![]()

行星架X: ![]()

单个行星轮作用在轴上或行星轮轴上的力

太阳轮A RxA= FtCA

RyA= FtCA

内齿轮B RxB= FtCB

RyB= FtCB

内齿轮E RxE= FtDE

RyE= FrDE

行星架X RxX=0

RyX= FrX

各行星轮作用在轴上的总力及扭矩

太阳轮A ΣRxA=0

ΣRyA=0

TA=9549p/n

行星轮CD ΣRxCD=0

ΣRyCD=0

对行星轴扭矩 T`O=0

内齿轮B ΣRxB=0

ΣRyB=0

TB= TA(iBAE-1)

内齿轮E ΣRxE=0

ΣRyE=0

TE=- TAiBAE

行星架X ΣRxX=0

ΣRyX=0

TX= 0

3.1.2 行星齿轮传动承载能力计算

np=3的NGWN型行星齿轮传动载荷不均匀系数kc

令内齿轮B浮动kCFA=2

kCHA=1+(kCFA-1)×3/2

kCHB=1

kCFB=1

kCHE=1+0.5(kCHA-1)zezc/(zazdiBAE)

kCFE=1+0.5(kCFA-1)zezc/(zazdiBAE)

A-C传动 TA-C=(TA/CS)·KC

C-B 传动 TA-C=[TA(iBAE·ηBAE-1)/CS]·KC·(ZC/ZB)

D-E 传动 TD-E =(TA·iBAE·ηBAE/CS)·KC·(ZD/ZE)

圆周力: Ft=2000T1/d1

齿轮A-C:

1. 齿面接触强度初算小齿轮分度圆直径

(mm)

(mm)

Ktd-算式系数,对钢制直齿轮传动一般为768 ,

KA-使用系数,对电动葫芦减速传动齿轮,KA=1

KHp-计算接触强度的行星轮间的载荷不均衡系数T1-计算齿轮副小齿轮的名义转矩

KHΣ-综合系数,当np≤3时,可取KHΣ=1.8-2.4 ;当np﹥3时,可取KHΣ=2.0-2.7

ΨIic-电动葫芦动力系数,对高速级齿轮取ΨIic =1.3-1.4 ;对低速级齿轮取ΨIic =1.2-1.2 ;

u= Z2 /Z1= ZC /ZA

(φd)a =Zc /Za(φd)c (φd)c=(Zd/Zc)(bc/bd)(φd)d

(φd)d ≤0.3~0.35, bc=bd

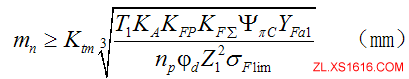

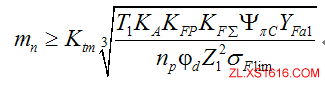

2. 按齿轮弯曲强度计算齿轮模数m

Ktm-算式系数,对钢制直齿轮传动一般为12.1

KFP-计算轮齿弯曲强度的行星轮间的载荷不均衡系数,

KFP=1+1.5(KHP-1)

KFΣ-综合系数,当np≤3时,可取KFΣ=2

Z1-小齿轮齿数,Z1=ZA

YFa1-载荷作用于齿顶时小齿轮的齿形系数

YFa2-载荷作用于齿顶时小齿轮的齿形系数

齿轮D-E

1.齿面接触强度初算小齿轮分度圆直径

(mm)

(mm)

Ktd-算式系数,对钢制直齿轮传动一般为768

KA-使用系数,对电动葫芦减速传动齿轮,KA=1

KHp-计算接触强度的行星轮间的载荷不均衡系数

T1-计算齿轮副小齿轮的名义转矩

KHΣ-综合系数

ΨIic-电动葫芦动力系数,对高速级齿轮取1.2

u= Z2 /Z1= Ze/Zd

2.按齿轮弯曲强度计算齿轮模数m

Ktm-算式系数,对钢制直齿轮传动一般为12.1

KFP-计算轮齿弯曲强度的行星轮间的载荷不均衡系数,

KFP=1+1.5(KHP-1)

KFΣ-综合系数,当np≤3时,可取KFΣ=2

Z1-小齿轮齿数,Z1=Zd

YFa1-载荷作用于齿顶时小齿轮的齿形系数

YFa2-载荷作用于齿顶时小齿轮的齿形系数

齿轮B-C

1.齿面接触强度初算小齿轮分度圆直径

(mm)

(mm)

Ktd-算式系数,对钢制直齿轮传动一般为768

KA-使用系数,对电动葫芦减速传动齿轮,KA=1

KHp-计算接触强度的行星轮间的载荷不均衡系数

T1-计算齿轮副小齿轮的名义转矩

KHΣ-综合系数

ΨIic-电动葫芦动力系数,对高速级齿轮取1.2

u= Z2 /Z1= Zb/Zc

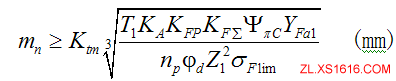

2.按齿轮弯曲强度计算齿轮模数m

(mm)

(mm)

Ktm-算式系数,对钢制直齿轮传动一般为12.1

KFP-计算轮齿弯曲强度的行星轮间的载荷不均衡系数,

KFP=1+1.5(KHP-1)

Z1-小齿轮齿数,Z1=Zc

KFΣ-综合系数,当np≤3时,可取KFΣ=2

YFa1-载荷作用于齿顶时小齿轮的齿形系数

YFa2-载荷作用于齿顶时小齿轮的齿形系数

3.1.3行星齿轮传动承载能力校核计算

转速na

nc=-1000za/zc

nd= nc

nb=nczc/zb

ne=ndzd/ze

t

ixAB=-zB/zA

ixAB=(na-nx)/ (nb-nx)

故求出 nx

应力循环次数

中求心轮a: Nl=60(na-nx)npt

中心轮b: Nl=60(nb-nx)npt

中心轮e: Nl=60(ne-nx)npt

行星轮c: Nl=60(nc-nx)npt

行星轮d: Nl=60(nd-nx)npt

相对转速

齿轮E-D: u=ze/zd

nx1=nd-nx

齿轮B-C: u=zb/zc

nx1=nc-nx

齿轮A-C: u=zc/za

nx1=na-nx

3.2 行星齿轮传动的效率计算

![]()

![]()

![]() ,

,![]()

代入得 ![]() .

.

电动葫芦设计方法

3.3 行星齿轮传动的结构设计

3.3.1 均载机构

1.常用均载机构形式与特点

行星齿轮传动中,由于多个行星轮分担载荷,使每个行星轮传递的载荷减小,因而行星齿轮传动装置具有体积小、重量轻、噪声小、承载能力高等优点。但由于制造安装误差、零件变形及温度等因素的影响,使几个行星轮分担载荷不均匀,从而降低了传动的承载能力和性能。如何能有效、简单、经济的使各行星轮均匀分担载荷,即设计性能好、结构简单的均载机构,是行星齿轮传动装置设计的关键之一。

2.均载机构的设计要求

a.均载性能良好,能满足使用要求,即载荷不均衡系数满足要求;浮动构件质量小、调位力大、浮动构件应能以较小的位移量即可补偿制造和装配误差,浮动灵敏。

b.均载机构的摩擦损失小,效率高。

c.均载机构应有校好的缓冲和减震性能。

d.均载机构应有良好的工艺性和经济性,结构简单、尺寸小、精度要求不高、使用可靠、便于制造、安装和维修。

e.均载机构的结构形式应适应传动的总体布置。

3.3.2 行星轮的结构

行星轮的结构应根据传动型式、传动比大小、轴承类型及轴承安装形式而定。行星齿轮传动中,行星轮的轴承往往是薄弱环节。因此,确定行星轮结构时应特别注意行星轮轴承的寿命。在一般用途的中低速传动中,行星轮轴承多用滚动轴承,但在径向尺寸受到限制或速度很高,而使滚动轴承寿命不足时,也常用滑动轴承。

3.3.3 行星架的结构

选用双臂分开式,当行星轮轴承安装在行星架上时,为了满足装配需要,常采用这种结构,一般为锻造或铸造。

3.3.4 行星齿轮传动的主要技术要求

主要零件 | 技术要求 |

齿轮 | 1.行星齿轮传动中,若有合理的均载机构,齿轮精度应不低于8-7-7 2.行星齿轮的齿圈径向跳动公差应不大于0.022 3.齿轮啮合侧隙应比一般定轴齿轮传动稍大 4.行星轮采用20Mn2TiB,需经表面渗碳淬火 5.行星轮必须使两个齿轮中的一个齿槽对准,使该齿槽的对称线在同一轴平面内,并根据传动类型的装配条件要求,在图样上注明装配标记 |

轴类零件 | 1.一般采用45钢,需进行调质处理 2.主要配合表面应不低于7级精度 |

行星架 | 1.行星架采用45钢,需进行调质处理 2.行星架加工后应进行静平衡 |

电动葫芦设计方法

2.运行机构的设计计算

2.1 运行机构方案设计

运行机构是电动葫芦的重要组成部分,它的作用是实现电动葫芦的水平运动。电动葫芦的运行机构多为自行式,该机构一般由装在小车上的电动机,制动器,减速装置,车轮和轨道组成。

电动葫芦小车的驱动方式有单边驱动,双边驱动和全轮驱动三种。单边驱动的结构简单,制造安装方便,单边驱动的结构简单,制造、安装方便,有着更为广泛的应用。

2.2 车轮

2.2.1 车轮的材料与构造

运行机构的车轮多用铸钢制造,一般用ZG35,负荷大的车轮用合金钢制成。小尺寸的车轮也可用锻钢。运行于工字钢下翼缘上的车轮,为了减少车轮与轨道接触线因圆周速度不同而产生的附加摩擦阻力与磨损,常将车轮踏面制成圆弧状。为了导向和防止脱轨,电动葫芦的车轮一般有单边的缘轮,其高度约为15-20mm并带有1:6的锥度。

2.2.2 车轮具体见图

2.2.3 车轮的计算

2.2.3.1 计算轮压

电动葫芦车轮的计算轮压一般由起升载荷,自重载荷及冲击载荷构成。计算轮压按下式计算:

Fc=![]()

式中 Fc----车轮踏面疲劳计算轮压

Fmax—设备正常工作时的最大轮压

Fmin--设备正常工作时的最小轮压

2.2.3.2 车轮踏面疲劳计算

根据车论与轨道接触情况不同分为线接触和点接触两种。

(1) 线接触 ,按下式计算

![]()

![]()

式中![]() ---与材料有关的许用线接触应力常数(Mpa)钢制车轮的

---与材料有关的许用线接触应力常数(Mpa)钢制车轮的![]() 按表4-4

按表4-4

![]() ---车轮直径(mm)

---车轮直径(mm)

![]() ---车轮与轨道的有效接触长度(mm)

---车轮与轨道的有效接触长度(mm)

![]() ---转速系数,按表4-5选取

---转速系数,按表4-5选取

![]() 工作级别系数,按表4-6选取

工作级别系数,按表4-6选取

(2)点接触,按下式计算,

式中 ![]() ---与材料有关的许用点接触应力常数(Mpa)钢制车轮的k1按表4-4选取

---与材料有关的许用点接触应力常数(Mpa)钢制车轮的k1按表4-4选取

![]() ---曲率半径,为车轮曲率半径与轨道曲率半径中之大值按表4-3选取

---曲率半径,为车轮曲率半径与轨道曲率半径中之大值按表4-3选取

![]() ---由轨道顶与车轮的曲率半径之比所确定的系数,按表4-7选取

---由轨道顶与车轮的曲率半径之比所确定的系数,按表4-7选取

2.3. 轨道横梁的选择.

电动葫芦运行机构的支撑轨道通常选用热轧普通工字钢(GB/T706-1988),计算如下:

(1) 刚度条件

支撑轨道的刚度条件![]()

式中 ![]() ——起升载荷(N);

——起升载荷(N);

![]() ——电动葫芦自重载荷(N);

——电动葫芦自重载荷(N);

L——轨道两端跨矩(mm);

E——弹性模量,(MPa);

![]() ——轨道跨中截面对水平形心轴惯性就矩(mm4).

——轨道跨中截面对水平形心轴惯性就矩(mm4).

(2) 强度条件

1)整体弯曲应力

轨道的弯曲应力由整体和局部弯曲应力构成,受力如图

![]() ,

,

![]()

式中 ![]() ——轨道中截面上的弯曲应力(MPa);

——轨道中截面上的弯曲应力(MPa);

![]() ——起升载荷(N);

——起升载荷(N);

![]() ——电动葫芦自重载荷(N);

——电动葫芦自重载荷(N);

![]() ——轨道单位长度自重q=280N/m;

——轨道单位长度自重q=280N/m;

L——轨道两端跨距(mm)

h——轨道下表面至截面水平形心轴的距离(mm)

——起升载荷动载系数,通常![]()

![]() ——运行冲击载荷系数取,按表面4-8选取

——运行冲击载荷系数取,按表面4-8选取

![]() ——轨道跨中截面对水平形心轴惯性矩,见附录表F12

——轨道跨中截面对水平形心轴惯性矩,见附录表F12

2)局部弯曲应力

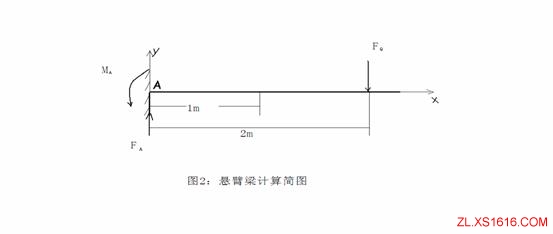

车轮轮压引起轨道局部弯曲应力计算简图(如图2-2)

图2-2 车轮轮压引起轨道局部弯曲应力计算简图

a)局部弯曲计算简图 b)“Ⅰ”点受力简图 c)“Ⅱ”点受力简图

局部弯曲应力主要计算Ⅰ、Ⅱ两点,计算公式如下:

下翼缘自由边的下表面点Ⅰ处:

![]()

![]()

下翼缘自由边的下表面点Ⅱ处:

![]()

式中 ![]() ——点Ⅰ处X方向的应力(MPa);

——点Ⅰ处X方向的应力(MPa);

![]() ——点Ⅰ处Z方向的应力(MPa);

——点Ⅰ处Z方向的应力(MPa);

![]() ——点Ⅱ处Z方向的应力(MPa);

——点Ⅱ处Z方向的应力(MPa);

![]() ——车轮最大轮压(N);

——车轮最大轮压(N);

![]() ——工字钢平均腿厚(mm);

——工字钢平均腿厚(mm);

![]() ——系数,常取

——系数,常取![]() ;

;

![]() ——系数,常取

——系数,常取![]() ;

;

![]() ——系数,常取2.5。

——系数,常取2.5。

3)、合成应力

Ⅰ、Ⅱ两点的合成应力分别按上式计算。

Ⅰ点处合成应力:

![]()

Ⅱ点处合成应力:

![]()

式中 ![]() ——点Ⅰ处合成应力(MPa);

——点Ⅰ处合成应力(MPa);

![]() ——点Ⅱ处合成应力(MPa);

——点Ⅱ处合成应力(MPa);

![]() ——许用应力,一般地,对于Q235钢, 取

——许用应力,一般地,对于Q235钢, 取![]() ;

;

对于A3钢,取![]() 。

。

电动葫芦设计方法

2.4 运行机构中电动机及制动器的选择

2.4.1 运行阻力的计算

有轨运行机构的阻力由三部分组成:摩擦阻力,风阻力和坡度阻力。对于电动葫芦来说,其运行阻力主要为摩擦阻力,它包括:车轮轴承中的摩擦阻力 F1,车轮踏面上的滚动摩擦阻力F2,以及车轮轮缘与轨道之间的附加摩

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 电动葫芦设计方法(图文教程)