模具温度是指模具型腔和型芯的表面温度。模具温度是否合适、均一与稳定,对塑料熔体的充模流动、固化定型、生产效率及塑件的形状、外观和尺寸精度都有重要的影响。在模具中设置温度调节系统的目的就是要通过控制模具的温度,使注射成型塑件有良好的产品质量和较高的生产效率。

5-8-1 模具温度调节系统的重要性

注射入模具中的热塑性熔融树脂,必须在模具内冷却固化才能成为塑件,所以模具温度必须低于注射入模具型腔内的熔融树脂的温度,即达到玻璃化温度以下的某一温度范围。为了提高成型效率,一般通过缩短冷却时间的方法来缩短成型周期。由于树脂本身的性能特点不同,所以不同的塑料要求有不同的模具温度。

表5-8-1 部分树脂的成型温度与模具温度 ℃

树脂名称 | 成型温度 | 模具温度 | 树脂名称 | 成型温度 | 模具温度 |

LDPE | 190~240 | 20~60 | PS | 170~280 | 20~70 |

HDPE | 210~270 | 20~60 | AS | 220~280 | 40~80 |

PP | 200~270 | 20~60 | ABS | 200~270 | 40~80 |

PA6 | 230~290 | 40~60 | PMMA | 170~270 | 20~90 |

PA66 | 280~300 | 40~80 | 硬PVC | 190~215 | 20~60 |

PA610 | 230~290 | 36~60 | 软PVC | 170~190 | 20~40 |

POM | 180~220 | 60~120 | PC | 250~290 | 90~110 |

对于粘度低、流动性好的塑料(例如聚乙烯、聚丙烯、聚苯乙烯、聚酰胺等),因成型工艺要求模温不太高,所以常用常温水对模具进行冷却,有时为了进一步缩短在模内的冷却时间,亦可使用冷凝处理后的冷水进行冷却(尤其是在南方夏季);对于粘度高、流动性差的塑料(例如聚碳酸脂、聚砜、聚甲醛、聚苯醚和氟塑料等),为了提高其充型能力,考虑到成型工艺要求有较高的模具温度,因此经常需要对模具进行加热。对于粘流温度或熔点较低的塑料,一般需要用常温水或冷水对模具进行冷却;而对于高粘流温度和高熔点的塑料,可用温水进行模温控制。对于热固性塑料,模温要求在150~200℃,必须对模具加热。对于流程长、壁厚较小的塑件,或者粘流温度或熔点虽然不高但成型面积很大的塑件,为了保证塑料熔体在充模过程中不至温降太大而影响充型,可设置加热装置对模具进行预热。对于小型薄壁塑件,且成型工艺要求模温不太高时,可以不设置冷却装置而靠自然冷却。部分塑料树脂与之相适应的模具温度可参见表5-8-1。

设置温度调节装置后,有时会给注射生产带来一些问题,例如,采用冷水调节模温时,大气中的水分容易凝聚在模具型腔的表壁,影响塑件的表面质量,而采用加热措施后,模内一些间隙配合的零件可能由于膨胀而使间隙减小或消失,从而造成卡死或无法工作,这些问题在设计时都应予以考虑。

5-8-2 模具的冷却系统

冷却回路的设计应做到回路系统内流动的介质能充分吸收成型塑件所传导的热量,使模具成型表面的温度稳定地保持在所需的温度范围内,并且要做到使冷却介质在回路系统内流动畅通,无滞留部位。

一 冷却回路尺寸的确定

1. 冷却回路所需要的总面积

冷却回路所需总表面积可按下式计算:

![]() (5-8-1)

(5-8-1)

式中 A——冷却回路总表面积,m2;

M——单位时间内注入模具中树脂的质量,kg/h;

q——单位质量树脂在模具内释放的热量,J/kg(查表5-8-2);

a——冷却水的表面传热系数,W/(m2·k);

θm——模具成型表面的温度,℃;

θw——冷却水的平均温度,℃。

表5-8-2 树脂成型时放出的热量 105J/kg

树脂名称 | q值 | 树脂名称 | q值 | 树脂名称 | q值 |

ABS | 3~4 | CA | 2.9 | PP | 5.9 |

AS | 3.35 | CAB | 2.7 | PA6 | 56 |

POM | 4.2 | PA66 | 6.5~7.5 | PS | 2.7 |

PAVC | 2.9 | LDPE | 5.9~6.9 | PTFE | 5.0 |

丙烯酸类 | 2.9 | HDPE | 6.9~8.2 | PVC | 1.7~3.6 |

PMMA | 2.1 | PC | 2.9 | SAN | 2.7~3.6 |

冷却水的表面传热系数α可用如下公式计算:

![]() (5-8-2)

(5-8-2)

式中 α——冷却水的表面传热系数,W/(m2·k);

ρ——冷却水在该温度下的密度,kg/m3;

v——冷却水的流速,m/s;

d——冷却水孔直径,m;

Ф——与冷却水温度有关的物理系数,Ф值可从表5-8-3查得。

表5-8-3 水的Φ值与其温度的关系

平均水温/℃ | 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 45 | 56 |

Φ值 | 6.16 | 6.60 | 7.06 | 7.50 | 7.95 | 8.40 | 8.84 | 9.28 | 9.66 | 10.05 |

2. 冷却回路的总长度

冷却回路总长度可用下式计算:

![]() (5-8-3)

(5-8-3)

式中 L——冷却回路总长度,m;

A——冷却回路总表面积,m2;

D——冷却水孔直径,mm。

确定冷却水孔的直径时应注意,无论多大的模具,水孔的直径都不能大于14mm,否则冷却水难以成为湍流状态,以至降低热交换效率。一般水孔的直径可根据塑件的平均壁厚来确定。平均壁厚为2mm时,水孔直径可取8~10mm;平均壁厚为2~4mm时,水孔直径可取10~12mm;平均壁厚为4~6mm时,水孔直径可取10~14mm。

3. 冷却水体积流量的计算

塑料树脂传给模具的热量与自然对流散发到空气中的模具热量、辐射散发到空气中的模具热量及模具传给注射机热量的差值,即为用冷却水扩散的模具热量。假如塑料树脂在模内释放的热量全部由冷却水传导的话(即忽略其它传热因素),那么模具所需的冷却水体积流量则可用下式计算:

![]() (5-8-4)

(5-8-4)

式中 qv——冷却水体积流量,m3 /min;

M——单位时间注射入模具内的树脂质量,kg/h;

q——单位时间内树脂在模具内释放的热量,J/kg;

c——冷却水的比热容,J/(kg·k);

ρ——冷却水的密度,kg/ m3;

θ1——冷却水出口处温度,℃;

θ2——冷却水入口处温度,℃。

二 冷却水回路的布置

塑料模具可以看成是一种热交换器,如果冷却系统不能及时有效地带走必须带走的热量,不能实现均一的快速冷却,则在一个成型周期内就不能维持热平衡,会使塑件内部产生应力而导致塑件的变形或开裂,从而就无法进行稳定的注射成型。因此设置冷却效果良好的冷却水回路是缩短塑件成型周期、提高生产效率最有效的方法。所以应根据塑件的形状、壁厚及塑料的品种,设计制造出能实现均一、高效的冷却水回路。

冷却回路设置的基本原则如下:

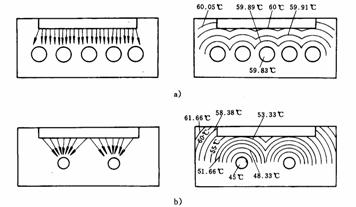

1. 冷却水道应尽量多、截面尺寸应尽量大

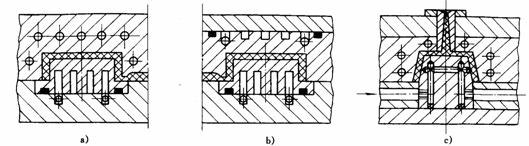

型腔表面的温度与冷却水道的数量、截面尺寸及冷却水的温度有关。图5-8-1所示是在冷却水道数量和尺寸不同的条件下通入不同温度(59.83℃和45℃)的冷却水后模内温度分布情况。由图5-8-1可知,采用5个较大的水道孔时,型腔表面温度比较均匀,出现60~60.05℃的变化,如图5-8-1a所示;而同一型腔采用2个较小的水道孔时,型腔表面温度出现53.33~58.38℃的变化,如图5-8-1b所示。由此可见,为了使型腔表面温度分布趋于均匀,防止塑件不均匀收缩和产生残余应力,在模具结构允许的情况下,应尽量多设冷却水道,并使用较大的截面尺寸。

图5-8-1 模具内的温度分布

2. 冷却水道离模具型腔表面的距离

当塑件壁厚均匀时,冷却水道到型腔表面最好距离相当,但当塑件壁厚不均匀时,厚处冷却水道到型腔表面的距离则应近一些,间距也可适当小些,一般水道孔边至型腔表面距离为10~15mm。

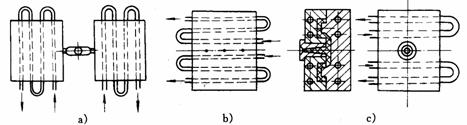

3.浇口处加强冷却

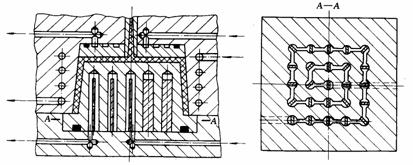

在塑料熔体充填型腔过程中,浇口附近的温度最高,距浇口越远,温度就越低,因此浇口附近应加强冷却,通常将冷却水道的入口处设置在浇口的附近,使浇口附近的部分在较低温度下冷却,而远离浇口的部分在经过一定程度的热交换的温水作用下冷却。图5-8-2所示分别为侧浇口、多点浇口、直接浇口的冷却水道的布置形式示意图。在一般情况下,型芯的散热能力差,因而对型芯也应加强冷却,要特别注意型芯冷却回路的布置。

图5-8-2 冷却水道出、入口的布置

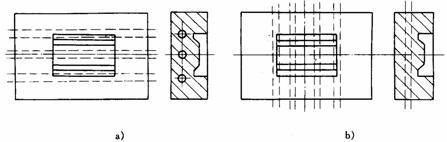

4. 冷却水道的出、入口温差应尽量小

如果冷却水道较长,则入水与出水的温差就较大,这样就会使模具的温度分布不均匀。为了避免这种现象的发生,可以通过改变冷却水道的排列方式来克服这个缺陷。如图5-8-3所示,图5-8-3b的形式比图5-8-3a的形式要好,降低了出、入水的温差,提高了冷却效果。

图5-8-3 冷却水道的排布形式

5. 冷却水道应沿着塑料收缩方向设置

对于聚乙烯、聚丙烯等收缩率大的塑料,冷却水道应尽量沿着塑料收缩的方向设置。

6. 冷却水道的布置应避开塑件易产生熔接痕的部位

在塑件易产生熔接痕的地方,模具本身的温度就比较低,如果在该处再设置冷却水道,就会更加促使熔接痕的产生,因此在设计冷却水道时,应尽量避开这些部位。

三 常见冷却系统的结构

冷却水道的设置形式是根据塑件的形状而决定的,塑件的形状是多种多样的,因此,对于不同形状的塑件,其冷却水道的位置与形状也不一样。

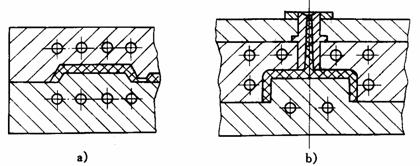

1. 浅型腔扁平塑件

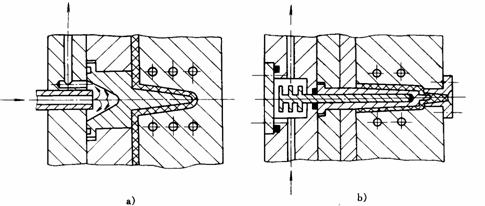

对于扁平的塑件,在使用侧浇口的情况下,常采用动、定模两侧与型腔等距离钻孔的形式设置冷却水道,如图5-8-4a所示;在使用直接浇口的情况下,可采用如图5-8-4b所示的形式。

图5-8-4 浅型腔扁平塑件的冷却水道

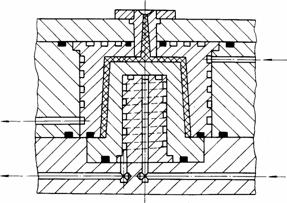

2. 中等深度的塑件

采用侧浇口进料的中等深度的壳形塑件,可在凹模底部采用与型腔表面等距离钻孔的形式设置冷却水道。在凸模中,由于容易贮存热量,所以要加强冷却,按塑件形状铣出矩形截面的冷却环形水槽,如图5-8-5a所示;如凹模也要加强冷却,则可采用如图5-8-5b所示的结构铣出冷却环形的形式;凸模上的冷却水道也可采用图5-8-5c的形式。

图5-8-5 中等塑件的冷却水道

3. 深型腔塑件

深型腔塑件模具,最困难的是凸模的冷却问题。图5-8-6所示是大型深型腔塑件模具,在凹模一侧,其底部可从浇口附近通入冷却水,经过矩形截面水槽后流出,其侧部开设圆形截面水道,围绕模腔一周之后从分型面附近的出口排出。凸模上加工出螺旋槽,并在螺旋槽内加工出一定数量的盲孔,而每个盲孔用隔板分成底部连通的两个部分,从而形成凸模中心进水、外侧出水的冷却回路。这种隔板形式的冷却水道加工麻烦,隔板与孔的配合要求高,否则隔板易转动而达不到要求。隔板常用先车削成形(与孔过渡配合)后把两侧铣削掉或线切割成形的方法制成,然后再插入孔中。对于大型特深型腔的塑件,其模具的凹模和凸模均可采用在对应的镶拼件上分别开设螺旋槽的形式,如图5-8-7所示,这种形式的冷却效果特别好。

图5-8-6 大型深型腔塑件的冷却水道

图5-8-7 大型特深型腔塑件的冷却水道

图5-8-8 喷射式冷却水道

4. 细长塑件

空心细长塑件需要使用细长的型芯,在细长的型芯上开设冷却水道是比较困难的。当塑件内孔相对比较大时,可采用喷射式冷却,如图5-8-8所示,即在型芯的中心制造出一个盲孔,在孔中插入一根管子,冷却水从中心管子流入,喷射到浇口附近型芯盲孔的底部对型芯进行冷却,然后经过管子与凸模的间隙从出口处流出。

对于型芯更加细小的模具,可采用间接冷却的方式进行冷却,如图5-8-9所示。图5-8-9a所示为冷却水喷射在铍铜制成的细小型芯的后端,靠铍铜良好的导热性能对其进行冷却;图5-8-9b所示为在细小型芯中插入一根与之配合接触很好的铍铜杆,在其另一端加工出翅片,用它来扩大散热面积,提高水流的冷却效果。

图5-8-9 细长型芯的间接法冷却

以上介绍了冷却回路的各种结构形式,在设计冷却水道时必须对结构问题加以认真考虑,但另外一点也应该引起重视,那就是冷却水道的密封问题。模具的冷却水道穿过两块或两块以上的模板或镶件时,在它们的接合面处一定要用密封圈或橡胶皮加以密封,以防止模板之间、镶拼零件之间渗水,影响模具的正常工作。

5-8-3 模具的加热系统

一 模具加热的方式

当注射成型工艺要求模具温度在90℃以上时,模具中必须设置加热装置。模具的加热方式很多,如热水、热油、水蒸气、煤气或天然气加热和电加热等,目前普遍采用的是电加热温度调节系统。电加热有电阻加热和工频感应加热,前者应用广泛,后者应用较少。如果加热介质采用流体,那么其设计方法类似于冷却水道的设计。下面介绍电加热的主要方式。

1. 电热丝直接加热

将选择好的电热丝放入绝缘瓷管中装入模板的加热孔,通电后就可对模具进行加热。这种加热方法结构简单、成本低廉,但加热丝与空气接触后易氧化,寿命较短,同时也不太安全。

2. 电热圈加热

将电热丝绕制在云母片上,再装夹在特制的金属外壳中,电热丝与金属外壳之间用云母片绝缘,将它围在模具外侧对模具进行加热。电热圈加热的特点是结构简单、更换方便;缺点是耗电量大。这种加热装置主要适合于压缩模和压注模。

3. 电热棒加热

电热棒是一种标准的加热元件,它是由具有一定功率的电热丝和带有耐热绝缘材料的金属密封管组成,使用时根据需要的加热功率选用加热棒的型号和数量,然后将其插入模板上的加热孔内通电即可。加热棒加热的特点是使用和安装都很方便。

二 模具加热装置的要求和计算

1. 对模具电加热的要求

(1)电热元件的功率应适当,不宜过小也不宜过大,过小,则模具不能加热到并保持规定的温度;过大,即使采用温度调节器仍难以使模具温度保持稳定。这是由于电热元件附近温度比模具型腔的温度高得多,即使电热元件断电,其周围积聚的大量热量仍继续传到型腔,使型腔继续保持高温,这种现象叫做“加热后效”,电热元件功率愈大,“加热后效”现象愈显著。

(2)合理布置电热元件,使模具温度趋于均匀。

(3)注意模具温度的调节,保持模具温度的均匀与稳定。加热板中央和边缘可采用两个调节器,对于大型模具最好将电热元件分为两组,即主要加热组和辅助加热组,成为双联加热器。主要加热组的电功率占总电功率的2/3以上,它处于连续不断的加热状态,但只能维持稍低于规定的模具温度,当辅助加热组也接通时,才能使模具达到规定的温度。调节器控制着辅助加热器的接通与断开。目前,模具温度大多由注射机相应的温控系统进行调控。

电加热装置清洁、简单,便于安装、维修和使用,温度调节容易,可调节范围大,易于实现自动控制。但升温较慢,不能在模具中轮换地加热和冷却,有“加热后效”现象。

2. 模具加热装置的计算

(1)计算加热模具所需的总功率

加热模具所需的总功率可用下式计算:

![]() (5-8-5)

(5-8-5)

式中 P——加热模具所需的总功率,kW;

m——模具的质量,kg;

Cp——模具材料的定压比热容,kJ/kg·K;

θ1——模具初始温度,℃;

θ2——模具要求加热后的温度,℃;

η——加热元件的效率,约0.3~0.5;

t——加热时间,h。

加热模具所需的总功率也可根据经验先查表5-8-4,取得单位质量模具所需的电功率q,然后乘以模具质量,即可得到所需的电功率。

表5-8-4 单位质量模具加热所需的电功率 W/kg

模具类型 | q值 | |

电热棒加热 | 电热圈加热 | |

大型(> 100kg) | 35 | 60 |

中型(40~100kg) | 30 | 50 |

小型(< 40kg) | 25 | 40 |

(2)确定电热棒的根数和每根电热棒的功率

加热模具所需的总功率确定之后,可根据电热板的尺寸确定电热棒的数量,进而计算出每根电热棒的功率。也可以先选择电热棒的适当功率,再计算出电热棒的根数。

设电热棒采用并联式,则:

Pr=P/n (5-8-6)

式中 Pr——每根电热棒的功率,W;

P——加热模具所需的总功率,W;

n——电热棒的根数。

(3)查阅电热棒的标准,选择适当的电热棒。如果标准中没有合适的电热棒,则需自行设计制造电加热元件。

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 塑料模具设计教程_5-8温度调节系统设计(图文教程)