一 单分型面注射模具

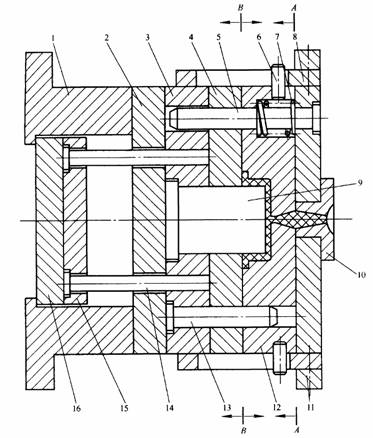

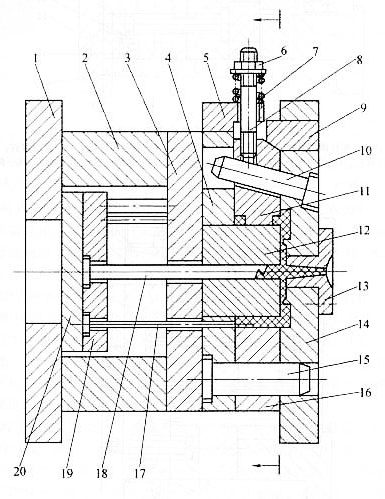

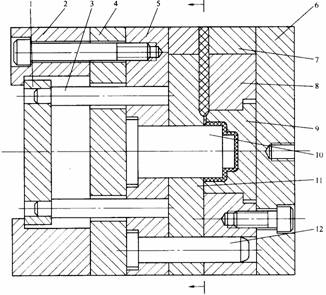

单分型面注射模又称二板式注射模,它是注射模中最简单、最基本的一种结构形式,对成型塑件的适应性很强,因而应用十分广泛。这种模具只有动、定模之间的一个分型面,其典型结构如图4-1所示。

根据具体塑件的实际要求,单分型面注射模既可以设计成单型腔注射模,也可以设计成多型腔注射模,也可增添其它的部件(如嵌件、螺纹型芯或活动型芯等)。因此,在这种基本结构形式的基础上,可演变出其它各种复杂结构。

1. 工作原理

合模时,在导柱8和导套9的导向定位下,动、定模闭合。型腔由定模板2上的凹模与固定在动模板1上凸模组成,并由注射机合模系统提供的锁模力锁紧。注射时,塑料熔体经定模上的浇注系统进入型腔,待熔料充满型腔并经过保压、补缩和冷却定型后开模。开模时,注射机合模系统带动动模部分后退,模具从动、定模分型面处分开,塑件包在凸模7上随动模一起后退,同时,拉料杆15将浇注系统的主流道凝料从浇口套中拉出。当动模移动一定距离后,注射机的顶杆21接触推板13,推出结构开始动作,推杆18和拉料杆15分别将塑件及浇注系统凝料从凸模7和冷料穴中推出,塑件与浇注系统凝料一起从模具中落下,完成一次注射过程。合模时,推出机构靠复位杆复位并准备下一次注射。

2. 设计注意事项

(1)分流道位置的选择

分流道开设在分型面,既可单独开设在动模一侧或定模一侧,也可开设在动、定模分型面的两侧,应视塑件的具体形状而定。

(2)塑件的留模方式

由于注射机的推出机构一般设置在动模一侧,所以应尽量使塑件在分型后留在动模一边,以便于推出。因此,在设计时要考虑塑件对凸模或型芯的包紧力,一般将包紧力大的凸模或型芯设置在动模一侧,将包紧力小的凸模或型芯设置在定模一侧。

(3)拉料杆的设置

为了将浇注系统主流道凝料在分型时从模具浇口套中拉出,避免下次成型时堵塞流道,动模一侧必须设有拉料杆。

(4)导柱的设置

合模导柱既可设置在动模一侧,也可设置在定模一侧,要据模具结构的具体情况而定,通常是设置在型芯凸出分型面最长的那一侧,但标准模架的导柱一般都设置在动模一侧。

(5)推杆的复位

推杆有多种复位方法,常用有复位杆复位和弹簧复位两种形式。

二 双分型面注射模具

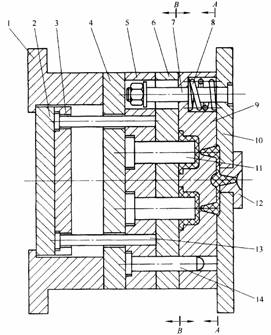

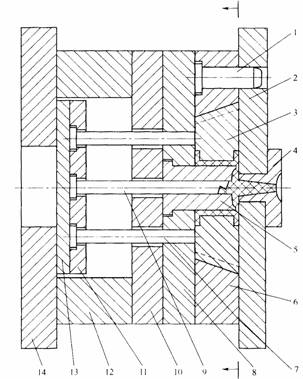

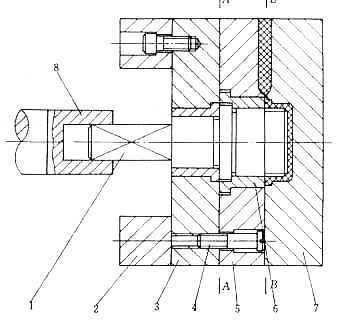

双分型面注射模有两个分型面,其典型结构如图4-2所示。与单分型面注射模相比,双分型面注射模在定模部分增加了一个分型面,用以取出浇注系统凝料,所以也叫三板式(动模板、中间板、定模板)注射模。在图4-2中,A-A为第一分型面,分型后浇注系统凝料由此脱出;B-B为第二分型面,分型后塑件由此脱出。

双分型面注射模在定模部分必须设置定距分型装置,结构比较复杂,成本较高,适用于点浇口形式浇注系统的注射模具。

图4-2 弹簧分型拉板定距双分型面注射模

1-支架;2-支承板;3-型芯固定板;4-推件板;5-导柱;6-限位销;7-弹簧;8-定距拉板;

9-型芯;10-浇口套;11-定模座板;12-中间板(定模板);13-导柱;14-推杆;

15-推杆固定板;16-推板

1. 工作原理

开模时,注射模开合模系统带动动模部分后移,由于弹簧7的作用,模具首先在A-A分型面分型,中间板12随动模部分一起后移,主浇道凝料从浇口套10中随之拉出。当动模部分移动一定距离后,固定在中间板12上的限位销6与定距拉板8左端接触,使中间板12停止移动。动模部分继续后移,B-B分型面分型。因塑件包紧在型芯9上,这时浇注系统凝料在浇口处拉断,然后在A-A分型面自行脱落或由人工取出。动模部分继续后移,当注射机的顶杆接触推板16时,推出机构开始工作,推件板4在推杆14的推动下将塑件从型芯9上推出,塑件在B-B分型面自行落下。

2. 设计注意事项

(1)浇口的形式

双分型面注射模使用的浇口一般为点浇口,截面积较小,通道直径只有0.5~1.5mm,熔料的流动阻力很大。

(2)导柱的设置

双分型面注射模在定模一侧一定要设置导柱,用于对中间板的导向和支承,加长该导柱的长度,也可以对动模部分进行导向,因此动模部分可以不设置导柱。如果动模部分是推件板脱模,则动模部分也一定要设置导柱,用以对推件板进行支承和导向。

(3)定距分型机构

由于双分型面注射模在开模过程中要进行两次分型,所以必须使用定距分型机构使两个分型面顺序分型,即定模部分先分开一定距离后,主分型面再分型。一般定模部分分型面的分型距离为:

S=S’+(3~5) mm

式中 S——定模部分分型面的分型距离,mm;

S’——浇注系统凝料在合模方向上的长度,mm.。

3. 结构形式

双分型面注射模的结构形式很多,常用的有弹簧分型拉板定距、弹簧分型拉杆定距、导柱定距、摆钩分型螺钉定距等形式。

(1)弹簧分型拉板定距

此形式适合于一些中小型的模具,结构形式如图4-2所示。在分型机构中,弹簧应至少布置4个,弹簧的两端应并紧且磨平,高度应一致,并对称布置于A-A分型面上模板的四周,以保证分型时,中间板受到的弹力均匀,移动时不被卡死。定距拉板一般采用两块,对称布置于模具的两侧。

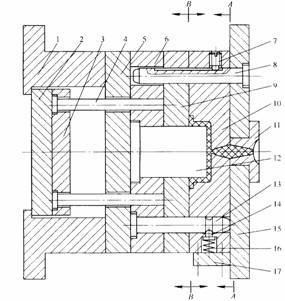

(2)弹簧分型拉杆定距

结构形式如图4-3所示。其工作原理与弹簧分型拉板定距双分型面注射模基本相同,只是定距方式不同,采用拉杆端部的螺母来限定中间板的移动距离。限位拉杆还常兼作定模导柱,此时,它与中间板应按导向机构的要求进行配合导向。

图4-3 弹簧分型拉杆定距双分型面注射模

1-支架;2-推板;3-推杆固定板;4-支承板;5-型芯固定板;6-推件板;7-限位拉杆;

8-弹簧;9-中间板;10-定模板;11-型芯;12-浇口套;13-推杆;14-导柱

(3)导柱定距

结构形式如图4-4所示。开模时,由于弹簧16的作用使顶销14压紧在导柱13的半圆槽内,以便模具在A-A分型面分型。当定距导柱8上的凹槽与定距螺钉7相碰时,中间板停止移动,强迫顶销14退出导柱13的半圆槽。接着,模具在B-B分型面分型。继续开模时,在推杆4的作用下,推件板9将塑件推出。这种定距导柱,既是中间板的支承和导向,又是动、定模的导向,使模板面上的杆孔大为减少。对模具分型面比较紧凑的小型模具来说,这种结构形式是经济合理的。

图4-4 导柱定距双分型面注射模

1-支架;2-推板;3-推杆固定板;4-推杆;5-支承板;6-型芯固定板;7-定距螺钉;8-定距导柱9-推件板;10-中间板;11-浇口套;12-型芯;13-导柱;14-顶销;15-定模板;

16-弹簧;17-压块

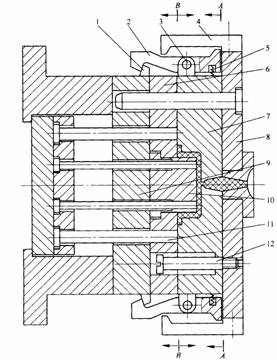

(4)摆钩分型螺钉定距

结构形式如图4-5所示。两次分型的机构由挡块1、摆钩2、压块4、弹簧5和限位螺钉12等组成。开模时,由于固定在中间板7上的摆钩拉住支承板9上的挡块,模具从A-A分型面分型。开模到一定距离后,摆钩在压块4的作用下产生摆动而脱钩,同时中间板7在限位螺钉12的限制下停止移动,B-B分型面分型。在进行结构设计时,摆钩2和压块4等零件应对称布置在模具的两侧,摆钩2拉住动模上挡块1的角度取10~30为宜。

图4-5 摆钩分型螺钉定距双分型面注射模

1-挡块;2-摆钩;3-转轴;4-压块;5-弹簧;6-推件板;

7-中间板;8-定模板;9-支承板;10-型芯;11-推杆;12-限位螺钉

该文章所属专题:塑料模具设计教程

三 斜导柱侧向分型与抽芯注射模具

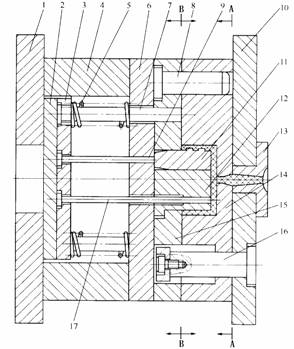

当塑件侧壁有孔、凹槽或凸台时,其成型零件必须可侧向移动,否则,塑件无法脱模。如图4-6为斜导柱式侧分型抽芯机构。

开模时,动模部分向后移动,开模力通过斜导柱10作用于侧型芯滑块11,迫使其在动模板4的导滑槽内向外滑动,直至滑块与塑件完全脱开,完成侧向抽芯动作。这时塑件包在型芯12上随动模部分继续后移,直到注射机顶杆与模具推板接触,推出机构开始工作,推杆将塑件从型芯12上推出。合模时,复位杆使推出机构复位,斜导柱10使侧型芯滑块11向内滑动复位,最后由楔紧块9锁紧。斜导柱侧向抽芯结束后,侧型芯滑块应有准确的定位,以保证滑块不侧向移动,在合模时斜导柱能顺利地插入侧型芯滑块的斜导孔中使滑块复位,图4-6中的定位装置是由挡块5、滑块拉杆8、螺母6和弹簧7组成的。楔紧块是为防止注射时熔料压力使侧型芯滑块产生位移而设置的,其上面的斜面应与侧型芯滑块上的斜面的斜度一致,在设计时应留有一定的修正余量,以便装配时修正。

斜导柱式侧分型抽芯模具

图4-6 斜导柱侧向分型与抽芯注射模

1-动模座板;2-垫块;3-支承板;4-动模板;5-挡块;6-螺母;7-弹簧;8-滑块拉杆;9-楔紧块;10-斜导柱;11-侧型芯滑块;12-型芯;13-浇口套;14-定模座板;15-导柱;

16-推杆;17-拉料杆;18-推杆固定板;19-推板

四 斜滑块侧向分型与抽芯注射模

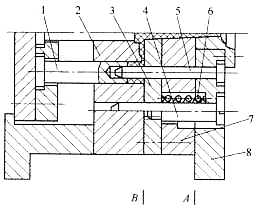

斜滑块侧向分型与抽芯注射模和斜导柱侧向分型与抽芯注射模一样,也是用来成型带有侧向凹凸形状塑件的模具,所不同的是其侧向分型与抽芯动作是由可斜向移动的斜滑块来完成的,常常用于侧向分型与抽芯距离较短的场合。

图4-7所示为斜滑块侧向分型与抽芯注射模。开模时,动模部分向左移动,塑件包在型芯5上随动模部分后移,拉料杆9将主流道凝料从浇口套4中拉出。当注射机顶杆与推板13接触时,推出机构开始工作,推杆7推动斜滑块3沿动模板6的斜向导滑槽滑动,塑件在斜滑块3的带动下从型芯5上脱模的同时,斜滑块3从塑件中抽出。合模时,动模部分向右移动,定模座板2迫使斜滑块3推动推出机构复位。

斜滑块侧向分型与抽芯注射模的特点是,塑件从动模型芯上被推出的动作是与斜滑块的分型与抽芯动作同时进行的,但抽芯距离比斜导柱抽芯机构的抽芯距离短。在设计、制造这类注射模具时,应保证斜滑块的滑动可靠、灵活,不能出现停顿及卡死现象,否则抽芯将不能顺利进行,甚至会将塑件或注射模具损坏。此外,斜滑块的安装高度应略高于动模板,以利于合模时压紧。

图4-7 斜滑块侧向分型与抽芯注射模

1-导柱;2-定模座板;3-斜滑块;4-浇口套;5-型芯;6-动模板;7-推杆;

8-型芯固定板;9-拉料杆;10-支承板;11-推杆固定板;12-垫块;13-推板;14-动模座板

五 带有活动镶件的注射模

塑件上除了有侧向的通孔及凹凸形状外,一些特殊的塑件上还有螺纹孔、外螺纹表面局部圆环等形状,这样的塑件在成型时即使采用侧向抽芯机构也无法实现侧向抽芯的要求。为了简化模具结构,在设计时可以将局部的成型零件设计成活动镶件,而不采用斜导柱、斜滑块等机构。开模时,这些活动镶件在塑件脱模时连同塑件一起被推出模外,然后通过手工或使用专门的工具将它与塑件分离,在下一次合模注射之前,再重新将活动镶件放入模内。这种模具结构比较简单,省去了斜导柱、斜滑块等复杂结构的设计与制造,使模具外形缩小,大大降低了模具的制造成本,在某些无法安排斜导柱、斜滑块结构的场合,使用这种形式则更显灵活。但这种模具结构的操作安全性差,生产效率较低。

图4-8所示是带有活动镶件的点浇口双分型面注射模。由于塑件的内侧有一局部圆环,所以无法设置斜导柱或斜滑块,故采用活动镶件的机构。在合模前,用人工将活动镶件11定位于动模板15的对应孔中。为了便于安装活动镶件11,应使推出机构先复位,为此,在四只复位杆7上安装了四个弹簧5。开模时,动模部分向后移动,A-A分型面首先分型,主流道凝料从浇口套中脱出。当定距导柱16左端的限位挡圈接触中间板14时,B-B分型面开始分型,塑件包在型芯12和活动镶件11上随动模部分一起后移。分型结束,推出机构开始工作,推杆9和17将塑件和活动镶件11一起推出模外,然后用手工或专用工具将活动镶件与塑件分离,再将活动镶件放入模具型腔中进行下一次注射成型。

在设计带有活动镶件的注射模时,活动镶件在模具中一定要有可靠的定位,除了和安放孔有一段5~10mmH8/f8的配合外,其余长度应设计成30~50的斜面,以保证配合间隙。由于脱模工艺的需要,有些模具在活动镶件的下面需要设置推杆,在开模时将活动镶件推出模外后,为了下一次安放活动镶件,推杆必须预先复位,否则活动镶件将无法放入安装孔内。此外,也可以将活动镶件设计成在合模时部分与定模分型面接触,在推杆将其推出时并不全部推出安装孔,还保留一部分(但应方便取件),以便安装活动镶件,合模时由定模分型面将活动镶件全部压入安放孔内,这种设计方法往往是将推杆与活动镶件用螺纹连接。

图4-8 带有活动镶件的注射模

1-动模座板;2-推板;3-推杆固定板;4-垫块;5-弹簧;6-支承板;7-复位杆;8-导柱;9-推杆;10-定模座板;11-活动镶件;12-型芯;13-浇口套;14-中间板;15-动模板;16-定距导柱;17-推杆

六 定动模双向推出注射模

该模具也称顺序推出注射模。

图4-9 定动模双向推出式双分型面注射模

该文章所属专题:塑料模具设计教程

七 角式注射机用注射模

角式注射机用注射模又称直角式注射模,在成型时进料方向与开合模方向相互垂直,其结构如图4-10所示。这类模具的特点是主流道、分流道开设在分型面上,主流道的截面积通常是不变的,常呈圆形或扁圆形,特别适合于一模多腔、塑件尺寸较小的注射模具。

开模时,带着主流道凝料的塑件包紧在型芯10上并与动模部分一起向左移动,经过一定距离以后,推出机构开始工作,推杆3推动推件板11将塑件从型芯10上脱下。为了防止注射机喷嘴与主流道端部的磨损和变形,主流道的端部设置了可更换的经过淬火处理的浇道镶块7。

图4-10 角式注射机用注射模

1-推板;2-支架;3-推杆;4-支承板;5-型芯固定板;6-定模座板;

7-浇道镶块;8-定模板;9-凹模;10-型芯;11-推件板;12-导柱

八 自卸螺纹模具

图4-11 自卸螺纹模具

该文章所属专题:塑料模具设计教程

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 塑料模具设计教程_4-2注射模具的典型结构(图文教程)