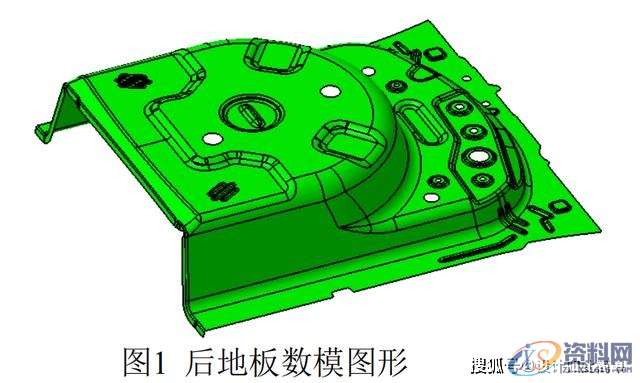

1 模型的建立

如图1所示为轿车后地板模型,该零件为典型的拉伸件。零件的尺寸为长956mm,宽853mm,

高205mm。材料为DC05,厚度T=0.65mm,延伸率为32%。弹性模量2.1×105 MPa,泊松比ν=0.3。

抗拉强度σb=286MPa,屈服极限σs=146MPa,硬化指数n=0.22,各向异性系数rm=1.86。

1.1产品数模处理

将CATIA中的数模转成IGS格式导入到AUTOFORM中,在AUTOFORM进行成形分析之前,需对3D模型进行必须的处理,通常有以下几个步骤:

(1)定义产品边界。在定义产品边界时,可以根据产品的工艺步骤选择分析的内容,如拉延,翻边,修边,整形等。对于产品3D数模中的不需要的面,可以选择删除掉。对于后地板,选择拉延、修边、回弹作为分析内容,并且选择单个拉延模式。

(2)产品倒圆角。选择默认的3mm作为圆角半径。

(3)定义基准点和冲压方向。选择的冲压方向要求在拉延方向上无负角。

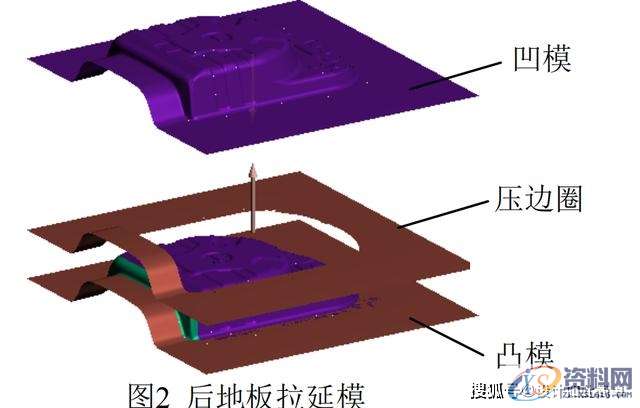

1.2拉延模具设计

拉延模具设计的好坏,直接影响到产品拉延的效果。在AUTOFORM中通常需要通过产品预处理—产品修改—冲压方向—边界处理—压料面设计—工艺面补充设计等步骤来对拉延模进行设计。

在对后地板拉延模具设计时,采用后地板法兰边作为压料面的一部分,去除法兰边上的加强筋,以便更好地分析压边力对回弹的影响。工艺面补充时,采用敞口拉延方法。如图2所示。

1.3拉延过程设置

拉延过程设置中,需要设置的有:

(1)拉延的类型。可以选择的类型有成形,双动拉延,单动拉延,修边;这里选择单动拉延类型。

(2)料厚以及料厚方向。料厚方向即目前数模面所在工具体(凸模或凹模),这需要通过数模给出的料厚线来确定料厚方向。

(3)板料设置。输入板料尺寸,左到右依次为:手动输入,外部输入,矩形,圆形,复制;根据后地板的形状和模拟的结果分析,选择用梯形板料,上底和下底长为 1160mm 和1000mm,高 1150mm。选择重力状态下,板料所在工具体为压料面;定义材料为 DC05。

(4)定义工具体。分别对凸凹模进行定义。凹模的初始位置-1000,定义中心为 TOOLCNTR;定义凸模的方向 Z,初始位置为 0,即凸模不动,定义中心为 TOOL CNTR;定义压料圈 binder 的方向 Z,初始位置为 210,即拉延深度为 210mm,定义中心为NONE。定义完的工具体如图 2 所示。

(5)过程设置。在闭合阶段中,设置闭合时间为 790,凹模移动速度为 1,即凹模从初始位置下行的距离为 790mm;凸模不激活,压料圈静止。在拉延阶段中,设置拉延时间为 210,凹模的速度为 1,即拉延深度为 210mm。在压边力设置时,采用 Time Variable进行压力分段输入,来实现压边力在拉延过程中的变化。

2 分析模拟及后处理

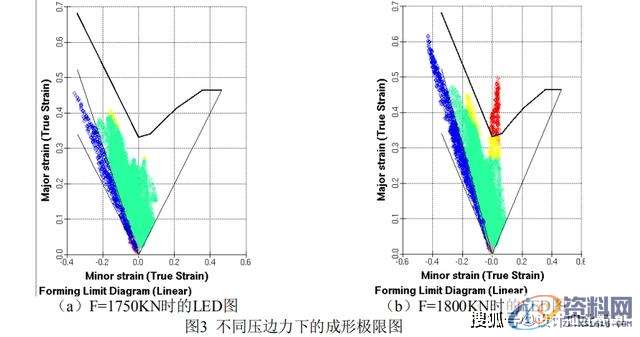

2.1 压边力的选定

压边圈的压力必须适当。压力过大会导致增加材料流动阻力而使工件拉裂;而压边圈的压力过低,就会使工件的边壁起皱。压边力的确定可以通过理论计算得出。在生产过程中压边力为压边面积乘以单位压边力然而实际中的汽车零件是相对复杂的,拉伸系数也不好确定,所以我们可以采用有限元数值模拟的方法来确定。数值模拟采用恒定的压边力试验以找出破裂的临界值作为变压边力的变化范围。逐渐增加模型的压边力进行模拟,直到板料成形出现开裂现象为止。如图3所示为后地板在压边力F=1750KN和F=1800KN下的成形LED图,由此确定压边力的临界值为Fl=1750KN。

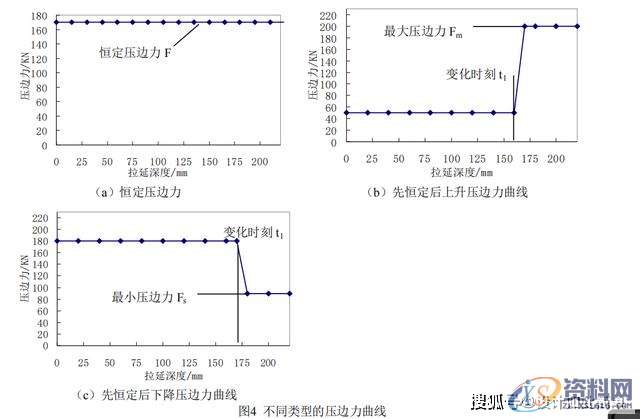

2.2 压边力曲线

已有大量研究表明[4][5],变压边力能有效降低板料的变薄率和控制回弹量。变压变力曲线的选择通常有上升型、下降型等。结合本课题的具体情况,选定3类曲线进行比较: 恒定、先恒定后上升、先恒定后下降。压边力曲线如图4所示:

图4(a)表示在拉延过程中保持恒定的压边力F。图4(b)表示在拉延过程中先以恒定的小压边力Fs,经过时间t1后增大至大压边力Fm的压力力曲线。小压边力Fs的作用是为了防止法兰部分板料在成形过程中翘曲。在选取变压边力时,可以取略大于冲压时凸模接触板料时板料所能承受的最小稳定压边力,可以取Fs=0.3F。可以尽量减小板厚变薄率,又保证不出现明显起皱现象。压边力变化时刻t1一般取为总拉延时间t0的0.6~0.9[6]。大压边力Fm以满足成形极限的最大恒定压边力为参照,当Fm取值略大于满足成形极限的临界压边力Fl,以得到很好的回弹抑制效果。图4(c)表示在拉延过程中,压边力先保持略大于临界压边力Fl,经过时间t1后减小至小压边力Fs的压边力曲线。

2.3计算结果分析

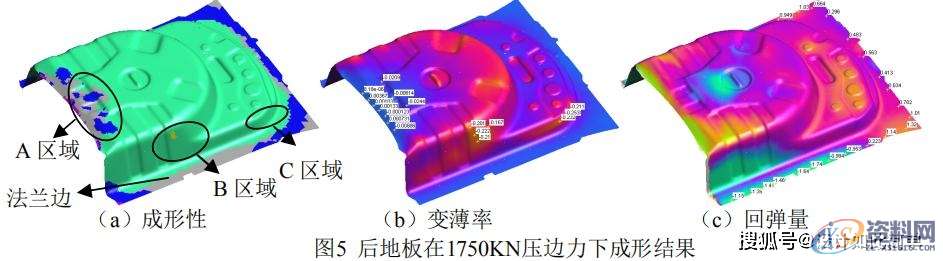

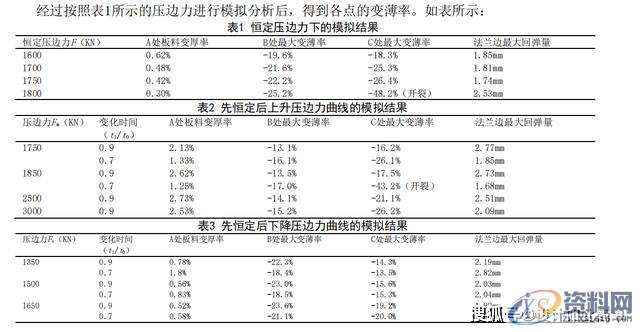

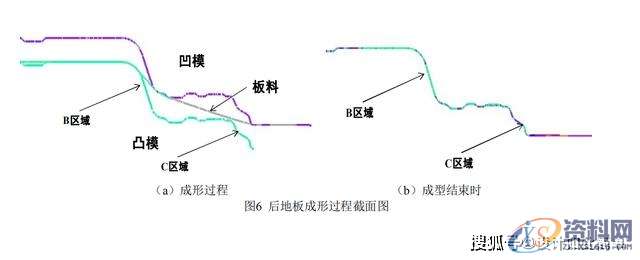

深拉延过程中最明显的质量缺陷就是开裂,其次就是法兰边的起皱和回弹。我们在产品上选取4处区域作为研究区域,用来比较在不同压边力下拉深后的状态,这4处区域分别位于最容易开裂的两个立面上和容易起皱的中间上部以及法兰边缘上。如图5所示。A区域的变薄率为正数表明该区域板料受压变厚,该值越大,说明起皱的可能性越大;变薄率为负值,且绝对值越高,说明变薄的越厉害,越趋近于开裂。

通过比较分析,我们可以从表中看出:

(1)在恒定压边力作用下,压边力越大,产品的变薄率越高,越不容易起皱。压边力的值对板料的变薄率影响是巨大的。压边力从1600KN增加到1800KN时,在C区域的最大变薄率从-18.3%增大到-48.2%,直接导致板料开裂。法兰边上的回弹量随压边力的增大有减小趋势,但不明显,在出现产品开裂情况下,回弹量反而增大。

(2)先恒定后上升压边力曲线成形时,当最大压边力Fm一定时, 最大变薄率随t1/t0取值的增大而减小。在变化时间比t1/t0 一定时,最大变薄率随最大压边力的增大而增大。回弹量随变化时间比t1/t0增大而增大,随最大压边力的增大而减小。在Fm值与恒定压边力F相等时,零件的最大变薄率要小于恒定压边力时的变薄率。

3 总结

本文通过在 Autoform 中建立了后地板有限元模型,给出了 3 种典型的压边力曲线。模拟分析了不同的变压边力对后地板零件成形的影响,通过后地板的成形过程中压边力与变薄率、起皱等变化关系,可以给予类似零部件拉延成形过程中重要指导意义。

(1)完成了对后地板在恒定压边力、先恒定后上升及先恒定后下降 3 种压边力曲线下的成形效果,给出了变压边力成形时,最小压边力、最大压边力以及压边力变化时间和板料变薄率,回弹量的关系。

(2)分析比较了先恒定后上升、先恒定后下降的压边力曲线成形的特点,得到了如何选择不同的压边力曲线的方法,对于实际生产中,改善零件的成形效果具有指导作用。

东莞潇洒职业培训学校开设课程有:CNC数控编程、塑胶模具设计,压铸模具设计、冲压模具设计, Solidworks/pro/E产品设计、AutoformR7工艺分析,非标自动化设计、PLC编程、文职、电商、平面设计、新媒体等培训课程,潇洒职业培训学校线下、线上、随到随学等学习方式,上班学习两不误,欢迎预约免费试学!

线上免费试学: xsmj.ke.qq.com

学校官网:www.dgxspx.com 智造人才网:www.58hr.net

联系电话:13712128767(微信同号)QQ:2248239220

学习地址:东莞市横沥镇新城工业区兴业路121号-潇洒职业培训学校

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 冲压模具设计-AUTOFORM的变压变力拉延成形的讲解