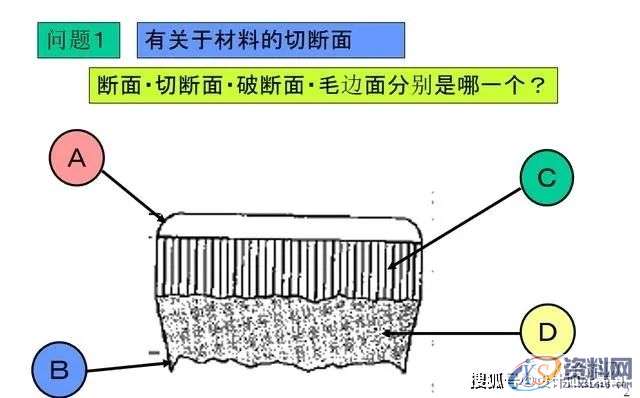

问题1有关于材料的切断面

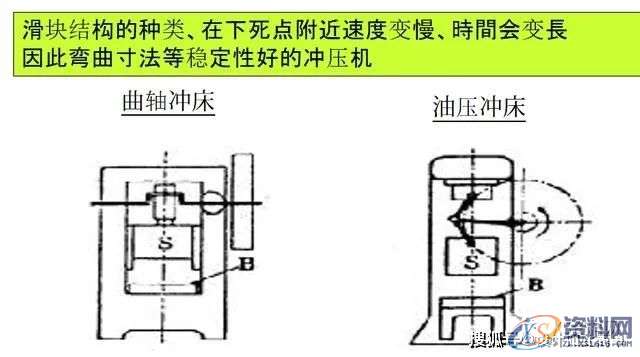

问题2关于冲压机

问题3有关于安全冲压

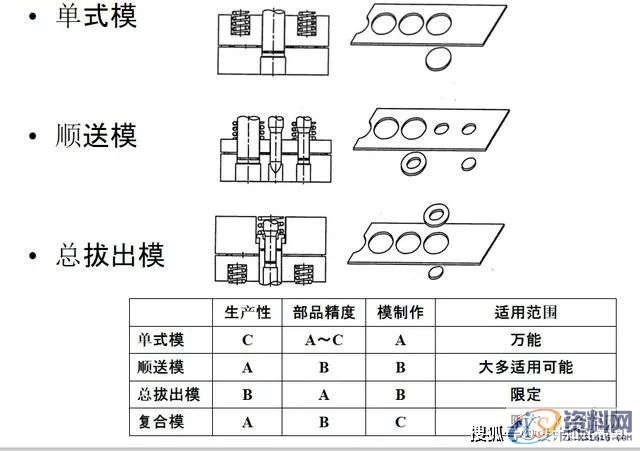

根据模具构造的分类

模部品的名称和机能(排出器)

排出器的工作

冲切过后冲头上升时、将附着在冲头上的冲切制品外侧的材料压住、不让它上升另外、也有引导材料的任务

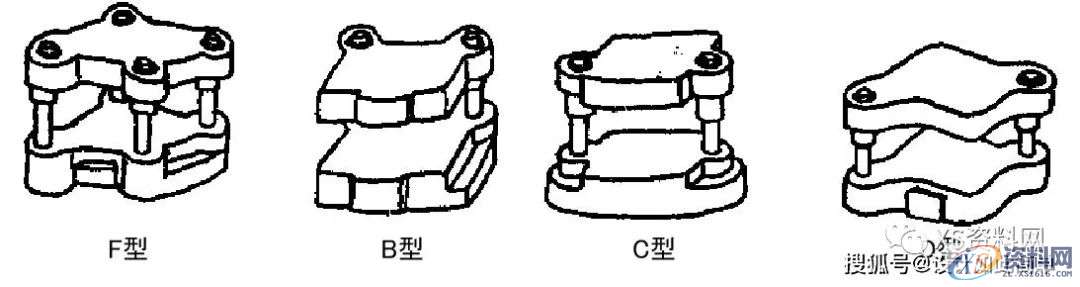

模具部品的名称和机能(模架)

F形:有4根导柱的模架、被略称为F型。和其它的形式比较硬度性好、需要精度的加工、大零件的加工、厚物拔出加工等时使用。

B形:导柱在背面的模架、B型一般称为B型。作业性好。

C形:导柱在两侧中央的模架、称为C形、以硬性很高为特征。能左右送料。

D形:导柱在对角线的模架、被称为D形。

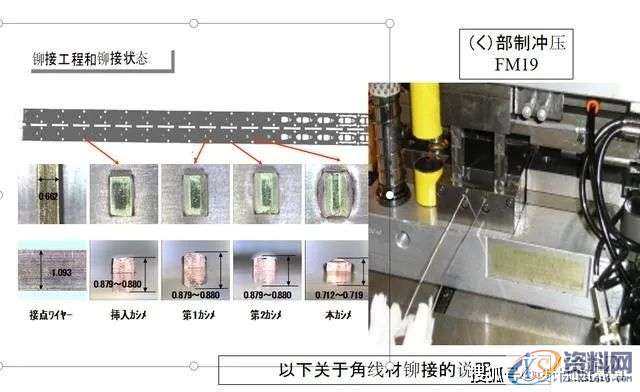

关于线材铆接

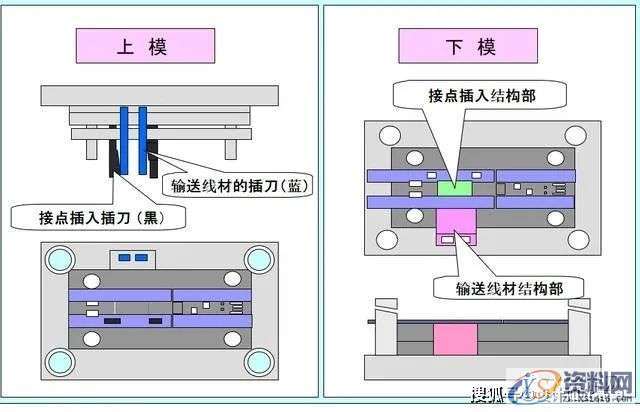

Ⅰ.角线材铆接单元结构部概略

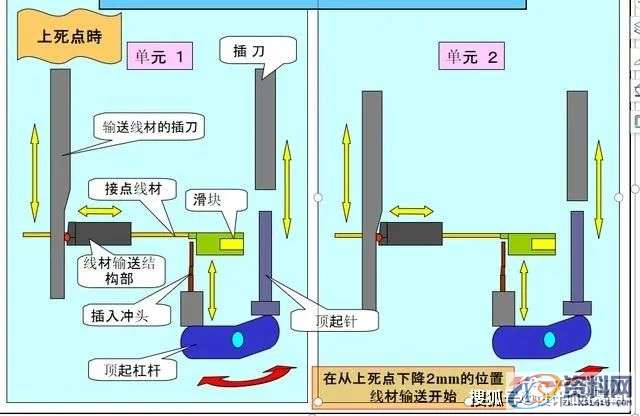

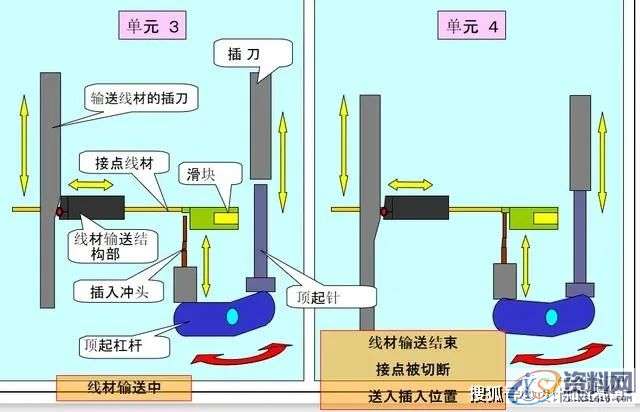

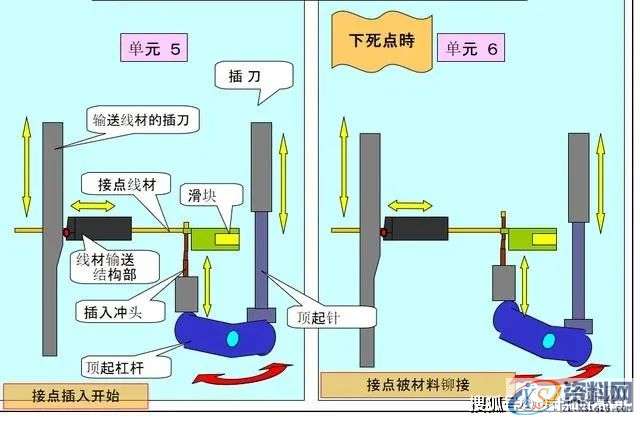

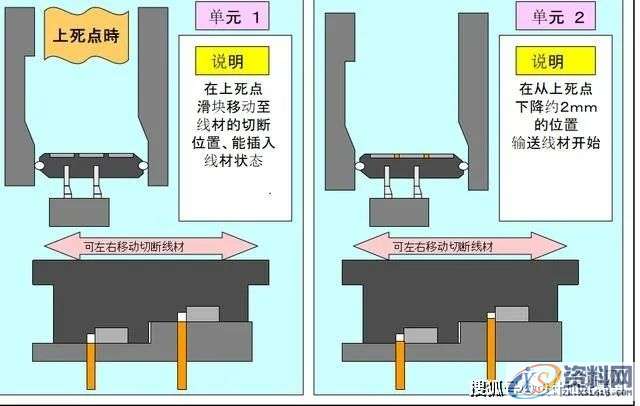

Ⅱ. 角线材铆接单元的工作

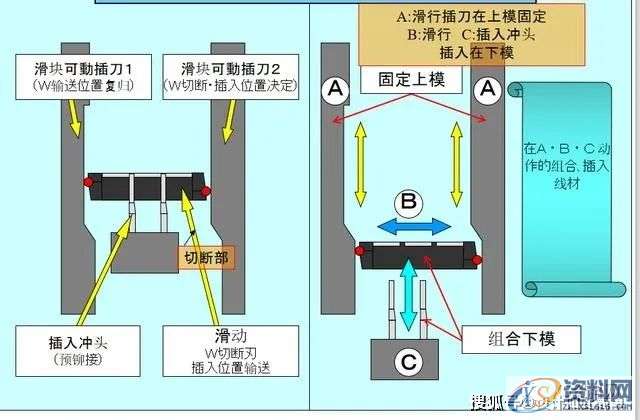

Ⅲ. 角线材插入部单元的结构 1带

Ⅲ. 角线材束入部单元的结构 2

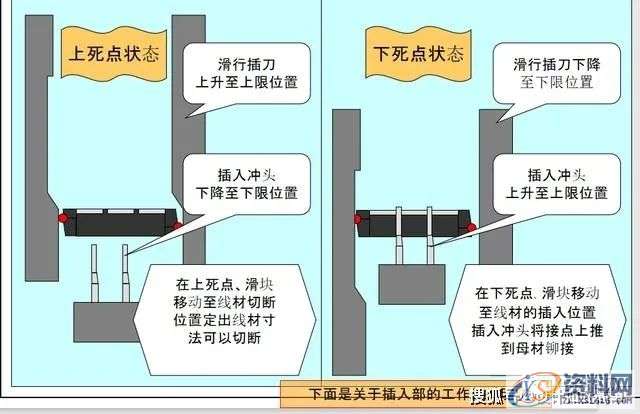

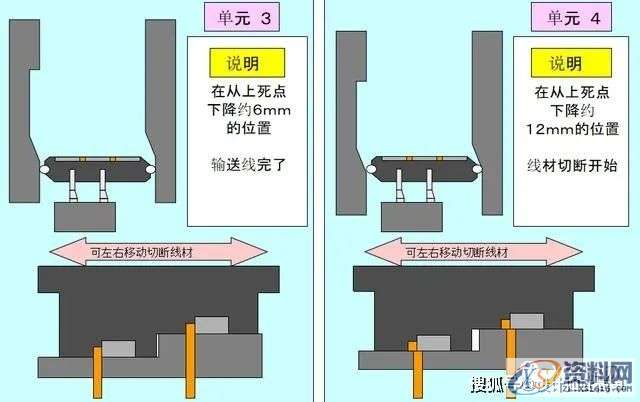

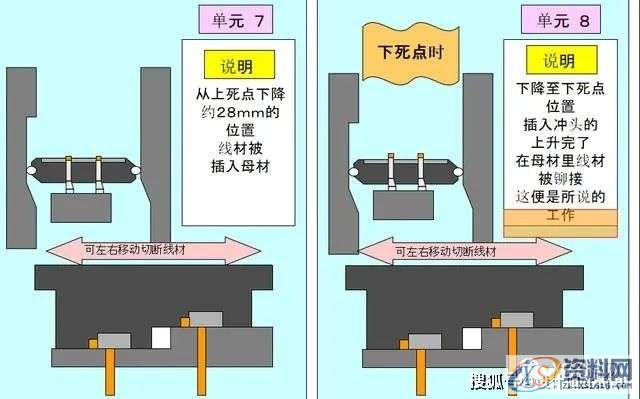

Ⅳ. 角线材插入部单元的工作

Ⅴ. 角线材切断铆接工程概略

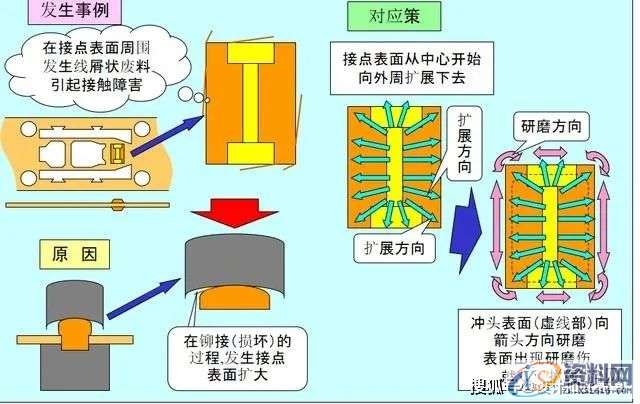

Ⅵ. 故障事例和对应策 1

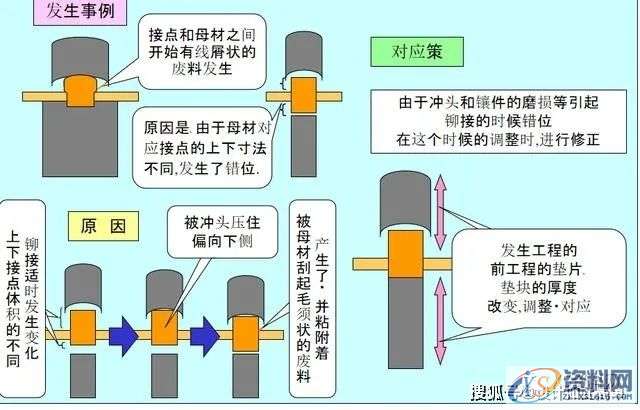

Ⅵ. 故障事例和对应策 2

Ⅵ. 故障事例和对应策 3

Ⅵ. 故障事例和对应策 5

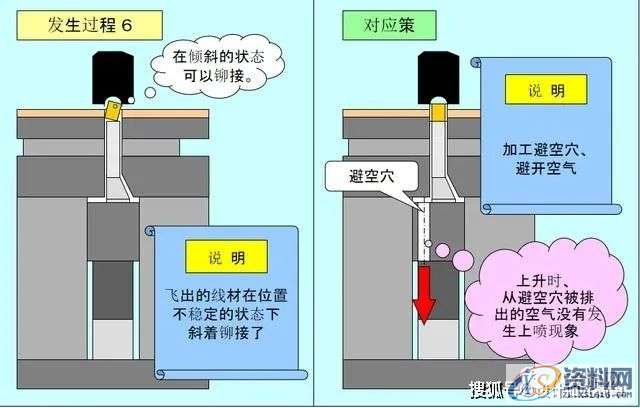

Ⅵ. 故障事例和对应策 6

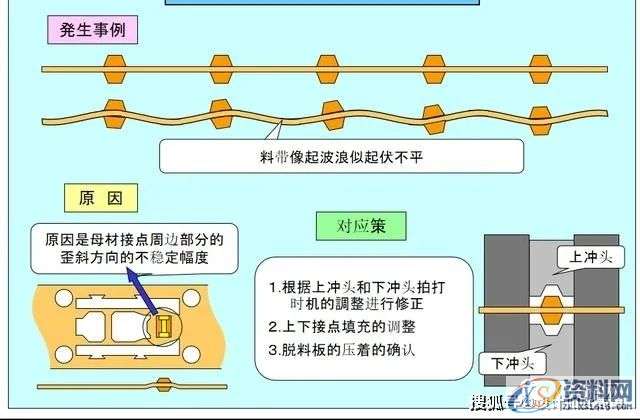

Ⅵ. 故障事例和对应策 7

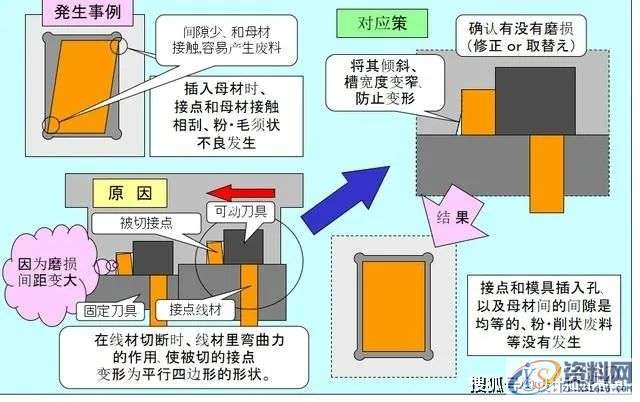

Ⅵ. 故障事例和对应策 8

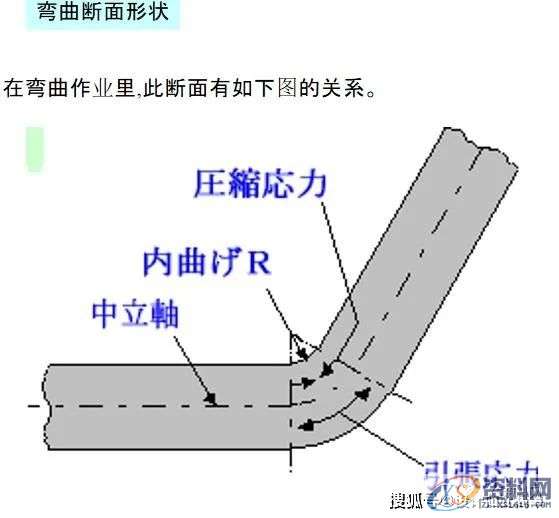

弯曲的基本

1.中立轴内侧是压缩应力、外侧是拉伸应力作用。

2.中立軸弯曲部份的地方未必是板厚的中心、而是向若干内侧移动。→弯曲部的板厚减少。

3.若弯曲外力偏移根据其压缩拉伸应力的反应展开弯曲角度、这个称为反弹。越硬的材料上显现越显著。

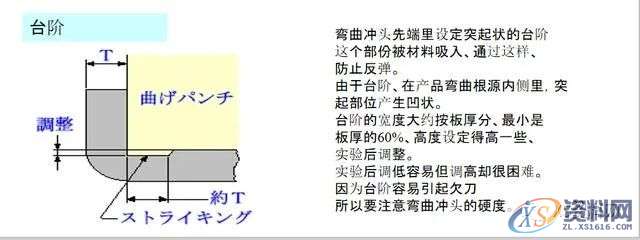

反弹对策

1.弯曲模的构造里、制作考虑到反弹对策的模具。

2.这个对策里、一般的方法是在弯曲冲头的先端里设定突起状的台阶、在弯曲成台阶式和楔子状的V形筋的前工程里打造等。

3.另外、反弹对策兼作由于弯曲引起的拉伸对策的时候很多。

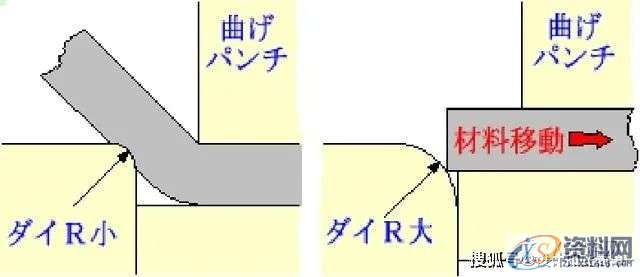

关于弯曲镶件R的大・小

小 → 因为很急的弯曲直角度不稳定。制品的弯曲侧面里放入凹状的横筋。另外、镶件容易烧焦的制品的弯曲侧面里放入抓状的纵筋。一般的称这为「下雨」。大 → 弯曲高低时不弯曲。

关于弯曲的问题点

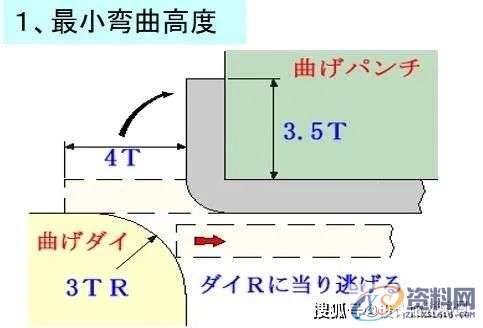

如果弯曲镶件R为板厚的3倍以上是理想的,那么料头就是弯曲冲头开始4倍T如果展开拉长为1/2T的话、最小的弯曲高就是3.5倍T。

上记最小的弯曲高以下的弯曲高是像下图一样容易变形的。这个是材料中立轴内侧的压缩对应力因为弯曲高度方向的材料肉少向弯曲高度方向集中所产生的。

3、 弯曲附近孔的变形

1.弯曲 在弯曲工程之前加工了的孔等的附近时、由于弯曲、被拉伸的孔在寸法上发生了变化。

2.拉伸发生的距离及拉伸量根据板厚、孔的大小以及模具构造有很大的不同。

3.孔被拉后变大、弯曲高度方向的寸法也在向上变化。

4.需要孔寸法以及弯曲高度寸法的精度时、弯曲工程后实施孔拔出工程。

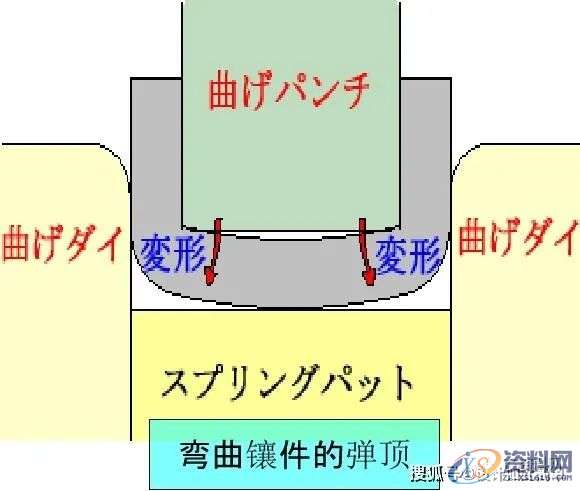

4、由于弯曲产生的扭曲

1.在弯曲加工里由于压缩应力、拉伸应力的反复、发生反弹、这种结果影响到弯曲的直角度、同时,也同样的影响到被加工材的平面度。

2.根据弯曲镶件里弹顶的压力的调整一定程度的减少。

3.一般的虽在次工程修正的时候多、但由于修正使弯曲直角度变化的可能性也有,必须要注意这点。

⑤ 突包

1.称为半拔出的突包通常制作和镶件·冲头同样的尺寸。

2.大约在板厚的65%时,拔出完了、需要被加工材厚一半以上的高度时有必要在冲头刀口上增加R状,防止破断面。

3.半抜出突包的最大高度的限度是板厚的70%。

需要板厚分程度的高度场合、冲头寸法设定比所定的镶件寸法大。

4.这个时候冲头的插入深度定为最大板厚的70%,直径的寸法设定是与凹部空间、凸部的体积寸法一致。

⑥ 翻边孔

1.有在前工程加工圆孔并翻上去的方法和同时进行圆孔、翻上去的方法。

2.同时进行加工圆孔和翻上时,下孔拔出废料的处理就成为问题、因为这样、产品打痕、伤不良多发。

3.像单发作业那样,作业员有必要在旁进行确认。顺送工程里比较宽松时加工圆孔和翻起比较好。

4.关于翻边孔凸部的外径和内径、肉厚用50%~70%设定。攻丝用的场合肉厚的厚度设在70%附近、引导外径等时需要使用到精度的場合是设定在50%附近。

东莞潇洒职业培训学校开设课程有:高升专、专升本学历提升、全日制中职学校学位、积分入户、数控编程培训、塑胶模具设计培训,压铸模具设计培训、冲压模具设计培训,精雕、ZBrush圆雕培训、Solidworks产品设计培训、pro/E产品设计培训、AutoformR7工艺分析培训,非标自动化设计、PLC编程、CNC电脑锣操机、文职培训、电商培训、平面设计等培训、电商培训,潇洒职业培训学校线下、线上等网络学习方式,随到随学,上班学习两不误,欢迎免费试学!

联系电话:13018639977(微信同号)QQ:2033825601

学校官网:www.dgxspx.com 智造人才网:www.58hr.net

学习地址:东莞市横沥镇新城工业区兴业路121号-潇洒职业培训学校

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 容易理解的冲压模具知识,很详细通透!