UG软件的功能非常的多,尤其是用UG编程的,需要了解的很多,但其实最常用的也就是5个刀路功能,下面就给大家分享一下功能的介绍!

平面铣 (常用于加工平面)

15种平面铣加工方式图标:

① 表面区域铣加工方式图标,需要以面定仪切削区域。

② 表面铣加工方式图标,用于加工表面几何。

③ 表面铣加工方式图标,用于默认切削方式为混合。

④ 平面铣加工方式图标,当用户定义切削边界和底面后系统将切削加工至底平面 。平面铣加工方式可满足一般的平面加工方式具有通用性

⑤ 平面轮廓铣式为切削轮廓

⑥ 跟随零件粗加工方式,默认切削方式为沿零件切削

⑦ 往复式粗铣加工方式图标,默认切削方式为往复式

⑧ 单向粗铣加工方式图标,默认切削方式为单项式切削

⑨ 清理拐角加工方式图标,清理加工零件的一些拐角

⑩ 精铣侧壁加工方式图标,默认的切削方式为轮廓切削默认深度为有底面的平面铣

精铣底面加工方式图标,默认切削方式为沿零件切削,默认深度为只有底面的平面铣

螺纹铣加工方式图标,用于进行一些螺纹加工操作。

文本铣加工方式图标,对文字曲线进行平面雕刻加工。

创建铣削边界(2D线加工)常用于选线加工和侧面刃铣!

边界是限制刀具运动的直线或曲线,用来定义刀具的切削区域,它可以是封闭的,也可以是打开的(开放的)。

1、 定义部件边界,它指定了刀具的切削范围。

2、 定义隐藏几何。

3、 用来定义检查边界→压板夹具。

4、 定义修剪边界,修剪边界用来进一步限制切削区域。

5、 用来定义平面,底平面是切削区域中最低的平面,其它切削平面与底平面平行,一个操作中,只能定义一个底平面。

切削方式:

1、 往复式切削

2、 单向切削

3、 沿轮廓的单向切削

4、 沿外轮廓切削

5、 沿零件切削

6、 摆线式零件切削

7、 轮廓切削

8、 标准驱动铣切削

切削详细解释:

(1) 切削方向交替变化,顺铣逆铣也交替变化。

(2) 用来创建一系列平行的单向切削刀轨。

(3) 用于创建平行单向的刀具轨迹

(4) 又称跟随边界切削,它用于创建一系列同心线形式的刀具轨迹。

(5) 通过所有指定的零件几何体进行偏至来创建刀具轨迹。

(6) 该切削方式用于在轮廓周边产生一个个小圆圈

(7) 该切削方式用于产生一条或指定数目的绕切削区域轮廓的刀具轨迹,以完成零件侧壁或轮廓的切削,不允许刀具轨迹之间相交以防过切。

(8) 标准驱动铣:该切削方式和轮廓切削方式类似,(自相交选项)使用这种切削方法时,刀具轨迹之间允许发生相交式用于雕花,刻字等轨迹重叠或者相交的加工操作。

设置步进:

(1) 恒定的:相邻刀具之间的距离不变。(适用于球刀)

(2) 残余波峰高度:相邻刀痕之间的残余波峰高度为定值。

(3) 刀具直径:设置步进大小刀具有效直径的百分比。(适用于平刀,R刀)

(4) 设置步进大小为可变的,即相邻两刀具轨迹之间的距离可能不同。

附加刀路:是刀具轨迹沿着零件侧壁或轮廓偏至一个步进值所形成的,它常用于精铣加工以获得较高的加工精度。

进刀/退刀:

(1) 水平的:用来设置刀具在接近或离开零件周边的最大距离。

(2) 竖直:该选项用来设置刀具再接近或离开毛坯表面(也可以是前一加工表面)的垂直距离

(3) 最小:该选项用来设置在安全范围内,刀具在接近或离开加工表面的最小距离,即可指定垂直安全距离。

最小距离只在没有设置安全平面时使用,且仅用于初始进刀或最后进刀。

自动:

1、 倾斜类型

① 在直线上:指定刀具沿直线进刀(90*)。

② On shape(沿外形):指定刀具沿轮廓倾斜直线进刀(5度~15度)。

③ 螺旋的:指刀具沿螺旋线倾斜直线进刀(1度~5度)。

④ 螺旋的直径℅:(输入的数值代表螺旋线的直径占刀具直径的百分比)。

2、 自动类型的设置

① 圆的:指刀具的进刀路线为圆弧式的

② 线性:指定刀具的进刀路线为直线式的

3、 激活区间的设置

用来指定一个区间,在此区间内,刀具将进给运动转换成自动圆弧和线性进刀/退刀运动,区间距离是从零件侧面测量的。

4、重叠距离的设置

用来指定进刀/退刀运动与刀具轨迹之间的发生的重复切削的距离,防止进刀或退刀时留下切削材料。

5、 退刀间距的设置

用来指定自动线性退刀时刀具提升的高度值。

切削深度

1、 用户自定义:指定切削深度。

(2) 仅仅底面:指定仅仅由底面决定切削深度,即指加工底面。

(3) 底面和岛的顶面:指定由底面和岛的顶面决定切削深度,一般指需要加工底面和岛屿选用。

(4) 岛顶部的层:指定由岛顶部的层决定切削深度。

(5) 固定深度:指定以固定深度生成切削层。

2、切削深度范围的设置

①最大:用来指定除了出始切削层和最终切削层外的所有切削层中的最大切削深度。

②最小:用来指定除了初始切削层和最终切削层外的所有切削层中的最小切削深度。

3、初始切削层和最终切削层深度的设置

①初始的:该选项用来指定初始切削层的深度,即第一次切削工件的深度。(该深度不受最大最小切削层深度的影响)。

③ 最终 :该选项用来指定最终切削层的深度,即最后一次切削工件的深度。

4、 侧面余量的增量

用来指定侧面余量的增量值,一次增加指定值未加工出来的零件可以带有一定的拔摸角。

控制点:

一、 预钻孔控制点

指刀具开始切削加工零件时的进刀点,当定义多个,预钻孔进刀点时,系统选取最靠近开始切削点的预钻孔进刀点作为当前与钻孔的进刀点。

二、 切削区域起点

是指刀具切削加工零件时的起始点,再平面铣加工零件的过程中,系统允许用户为每一个切削层的每一个切削区域设置不同的加工起始点,每一个切削区域的起始点称为切削区域起点。

指定切削区域起始位置,并不是精确地定位再用户指定的点上,而是在切削区域起点的附近,所以指须大概的位置即可。

传送方式:

(1) 安全平面:再安全平面内进行传送运动,既从一个切削区域跨越到另一个切削区域或从一个切削层跨越到另一个切削层。

(2) 先前的平面:在先前切削层偏至一个垂直距离的平面内进行传送运动。

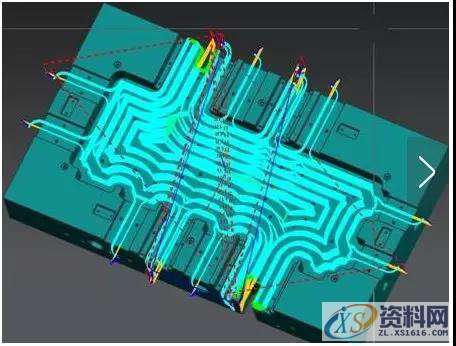

型腔铣(常用于开粗)

1、通用型腔铣图标,使用该图基本上可以满足一般的型腔铣加工要求。

2、 跟随型腔方式的型腔铣图标

3、 跟随型心方式的型腔铣图标

4、 角落粗加工方式的型腔铣图标

5、 等高轮廓方式的型腔铣图标

6、 陡峭区域等高轮廓方式的型腔铣图标

切削区域:指在每一个切削层中,刀具能够切除零件材料切不发生材料过切的区域,它指定了刀具的走刀范围。

行腔铣切削层设置

(1)插入范围:用来添加一个新范围,再添加新范围时需要先指定新范围的底平面,可以通过三种方法确定,即点,面,深度范围。

①点:打开点构造器,可以指定一点系统将根据点来确定新范围的底平面。

②面:可直接用鼠标选某一平面,即可作为新范围的底平面。

③ 深度范围:可直接输入“深度范围”也可通过鼠标拖动滑块来指定。

④ 先添加范围鼠标,然后输入深度范围系统将根据指定的深度范围来确定新范围的底平面。

7、 修改范围

用来修改范围,同样需要先指定新范围的底平面,新范围的底平面也通过上述三中方法来确定。

(1)每一刀深度

用来指定某一切削范围内,每一刀的切削深度,数值越大则显示的小平面越小。

(3) 以测量从

① 顶层:深度范围以第一个切削范围的顶部参考进行测量。

② 顶部范围:深度范围以当前切削范围的顶部参考进行测量。

③ 底部范围:深度范围以当前切削范围的底部参考进行测量。

④ 工作坐标系原点:深度范围已工作坐标系原点参考进行测量

8、①当前范围:改变当前范围可用↑和↓改变可选择某一深度范围作为当前范围

②删除当前范围:选择某一需要删除的深度范围,再单击该图标,即可删除当前范围。信息和显示;再信息窗口中,列出了范围数,层次数,和每一刀切削深度等。显示所有的切削范围高量显示在视图窗口中,以便用户观察所设置的切削范围是否正确。

9、切削

(1)包容:

①裁剪由:当没有定义毛坯几何体时,修剪选项指定用型芯外形边缘或外形轮廓作为定义毛坯几何体的边界。

②无:不使用修剪

④ 轮廓线/外部边:使用零件几何体(可以是实体)的外形轮廓(沿刀具轴方向的投影)定义零件几何体。(每一切削层中,切削层平面与零件的交线作为零件几何体产生刀路)。

⑤ 生产中的工件:可以自动计算和切削前一个操作剩下来的切削材料。

⑥ 优点:使用基于层方式可以高效地切削指定几何体剩余的角位和台阶。刀具处理时间明显缩短,特别对于大型复杂工件更是如此

⑦ 产生的刀路比使用传通方式产生的刀路更简洁。

10、生产中的工件有三个选项:

① 无:不使用生产中的工件

② 使用3D:使用曲面偏置的方式生成一个毛坯

③ 使用基于层:近层分布毛坯工件,它与实际加工后毛坯基本接近。

首先需要设置环境:预设置→mancvfacturing→配置→起用基于层的IPW。

参考刀具:选择前工序所用的刀具做参考

陡峭必须:只加工陡峭区域

重叠距离:指定重叠距离可以保证切削加工时完全清除角落残料

最小材料厚度:限定最小材料厚度,对于残余料很小的切削区域不做加工。

11、容错加工:该选项可以准确的寻找不过切零件的可加工区域。

等高铣(常用于加工轮廓)

通常用于陡峭侧壁的精加工。

1、 陡角必须

陡峭区域是指零件上大于等于指定的陡峭角的区域才切削。

2、 合并距离

用于指定不连续刀具路径被连接的最小值。指定合适的合并距离,可以消除刀具路径中较小的间隙。

3、 最小切削深度

输入生成刀具路径时的最小段长度值,可消除零件岛屿区域内的较小段的刀具路径。刀具切削距离小于指定的最小长度值,此处不会创建刀具路径。

4、 最大横向切削

最大横向切削决定是否进行传送,只横向距离大。

5、 切削参数设置→strategy

① 在边上延伸:用于避免刀具切削外部边缘时停留在边缘处。

② 移出边缘跟踪:边缘跟中产生的边缘轨迹通常是在驱动路径超出零件几何边缘时所发生的不利情况,可能造成过切。

6、 连接

(1) 层到层

① 使用传递方法:使用进/退刀设置中的设置的传递方法,可以是安全平面。一般,使用传递方法可抬刀。

② 直接对部件:直接沿着加工表面下插到下一切削层。

③ 倾斜于工件部件:沿着加工表面按一定角度倾斜地下插到下一切削层。

④ 对部件的交叉倾;沿着加工表面倾斜下插,但起点在前一切削层的终点。

(2) 再层之间剖切

可以实现在一个等高轮廓铣操作中同时实现对陡峭区域和非陡峭区域的加工。

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » UG编程常用刀路参数功能详解,值得收藏的内容!