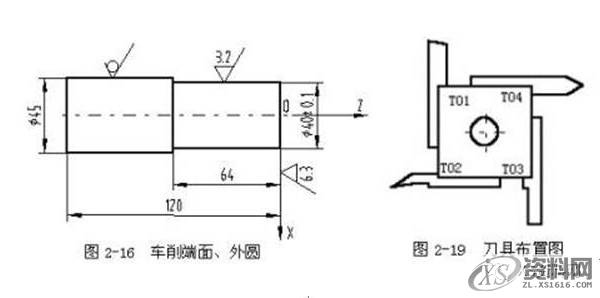

实例一、如图2-16所示工件,毛坯为φ45㎜×120㎜棒材,材料为45钢,数控车削端面、外圆。

1.根据零件图样要求、毛坯情况,确定工艺方案及加工路线

1)对短轴类零件,轴心线为工艺基准,用三爪自定心卡盘夹持φ45外圆,使工件伸出卡盘80㎜,一次装夹完成粗精加工。

2) 工步顺序

① 粗车端面及φ40㎜外圆,留1㎜精车余量。

② 精车φ40㎜外圆到尺寸。

2.选择机床设备

根据零件图样要求,选用经济型数控车床即可达到要求。故选用CK0630型数控卧式车床。

3.选择刀具

根据加工要求,选用两把刀具,T01为90°粗车刀,T03为90°精车刀。同时把两把刀在自动换刀刀架上安装好,且都对好刀,把它们的刀偏值输入相应的刀具参数中。

4.确定切削用量

切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

5.确定工件坐标系、对刀点和换刀点

确定以工件右端面与轴心线的交点O为工件原点,建立XOZ工件坐标系,如前页图2-16所示。

采用手动试切对刀方法(操作与前面介绍的数控车床对刀方法基本相同)把点O作为对刀点。换刀点设置在工件坐标系下X55、Z20处。

6.编写程序(以CK0630车床为例)

按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。该工件的加工程序如下:

N0010 G59 X0 Z100 ;设置工件原点

N0020 G90

N0030 G92 X55 Z20 ;设置换刀点

N0040 M03 S600

N0050 M06 T01 ;取1号90°偏刀,粗车

N0060 G00 X46 Z0

N0070 G01 X0 Z0

N0080 G00 X0 Z1

N0090 G00 X41 Z1

N0100 G01 X41 Z-64 F80 ;粗车φ40㎜外圆,留1㎜精车余量

N0110 G28

N0120 G29 ;回换刀点

N0130 M06 T03 ;取3号90°偏刀,精车

N0140 G00 X40 Z1

N0150 M03 S1000

N0160 G01 X40 Z-64 F40 ;精车φ40㎜外圆到尺寸

N0170 G00 X55 Z20

N0180 M05

N0190 M02

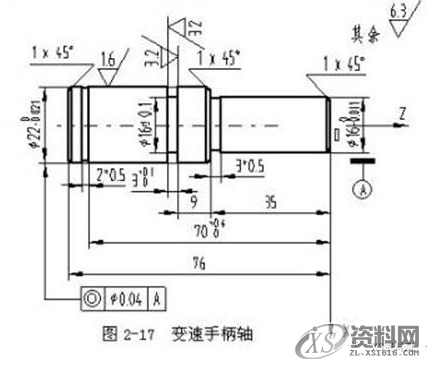

实例二、如图2-17所示变速手柄轴,毛坯为φ25㎜×100㎜棒材,材料为45钢,完成数控车削。

1.根据零件图样要求、毛坯情况,确定工艺方案及加工路线

1)对细长轴类零件,轴心线为工艺基准,用三爪自定心卡盘夹持φ25㎜外圆一头,使工件伸出卡盘85㎜,用顶尖顶持另一头,一次装夹完成粗精加工。

2) 工步顺序

① 手动粗车端面。

② 手动钻中心孔。

③ 自动加工粗车φ16㎜、φ22㎜外圆,留精车余量1㎜。

④ 自右向左精车各外圆面:倒角→车削φ16㎜外圆,长35㎜→车φ22㎜右端面→倒角→车φ22㎜外圆,长45㎜。

⑤ 粗车2㎜×0.5㎜槽、3㎜×φ16㎜槽。

⑥ 精车3㎜×φ16㎜槽,切槽3㎜×0.5㎜槽,切断。

2.选择机床设备

根据零件图样要求,选用经济型数控车床即可达到要求。故选用CK0630型数控卧式车床。

3.选择刀具

根据加工要求,选用五把刀具,T01为粗加工刀,选90°外圆车刀,T02为中心钻,T03为精加工刀,选90°外圆车刀,T05为切槽刀,刀宽为2㎜,T07为切断刀,刀宽为3㎜(刀具补偿设置在左刀尖处)。

同时把五把刀在自动换刀刀架上安装好,且都对好刀,把它们的刀偏值输入相应的刀具参数中。

4.确定切削用量

切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

5.确定工件坐标系、对刀点和换刀点

确定以工件右端面与轴心线的交点O为工件原点,建立XOZ工件坐标系,如图2-17所示。

采用手动试切对刀方法(操作与前面介绍的数控车床对刀方法基本相同)把点O作为对刀点。换刀点设置在工件坐标系下X35、Z30处。

6.编写程序(以CK0630车床为例)

按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。该工件的加工程序如下:

N0010 G59 X0 Z105

N0020 G90

N0030 G92 X35 Z30

N0040 M03 S700

N0050 M06 T01

N0060 G00 X20 Z1

N0070 G01 X20 Z-34.8 F80

N0080 G00 X20 Z1

N0090 G00 X17 Z1

N0100 G01 X17 Z-34.8 F80

N0110 G00 X23 Z-34.8

N0120 G01 X23 Z-80 F80

N0130 G28

N0140 G29

N0150 M06 T03

N0160 M03 S1100

N0170 G00 X14 Z1

N0171 G01 X14 Z0

N0180 G01 X16 Z-1 F60

N0190 G01 X16 Z-35 F60

N0200 G01 X20 Z-35 F60

N0210 G01 X22 Z-36 F60

N0220 G01 X22 Z-80 F60

N0230 G28

N0240 G29

N0250 M06 T05

N0260 M03 S600

N0270 G00 X23 Z-72.5

N0280 G01 X21 Z-72.5 F40

N0290 G04 P2

N0300 G00 X23 Z-46.5

N0310 G01 X16.5 Z-46.5 F40

N0320 G28

N0330 G29

N0340 M06 T07

N0350 G00 X23 Z-47

N0360 G01 X16 Z-47 F40

N0370 G04 P2

N0380 G00 X23 Z-35

N0390 GO1 X15 Z-35 F40

N0400 G00 X23 Z-79

N0410 G01 X20 Z-79 F40

N0420 G00 X22 Z-78

N0430 G01 X20 Z-79 F40

N0440 G01 X0 Z-79 F40

N0450 G28

N0460 G29

N0470 M05

N0480 M02

实例三、如图2-18所示工件,毛坯为φ25㎜×65㎜棒材,材料为45钢。

1.根据零件图样要求、毛坯情况,确定工艺方案及加工路线

1)对短轴类零件,轴心线为工艺基准,用三爪自定心卡盘夹持φ25㎜外圆,一次装夹完成粗精加工。

2) 工步顺序

① 粗车外圆。基本采用阶梯切削路线,为编程时数值计算方便,圆弧部分可用同心圆车圆弧法,分三刀切完。

② 自右向左精车右端面及各外圆面:车右端面→倒角→切削螺纹外圆→车φ16㎜外圆→车R3㎜圆弧→车φ22㎜外圆。

③ 切槽。

④ 车螺纹。

⑤ 切断。

2.选择机床设备

根据零件图样要求,选用经济型数控车床即可达到要求。故选用CJK6136D型数控卧式车床。

3.选择刀具

根据加工要求,选用四把刀具,T01为粗加工刀,选90°外圆车刀,T02为精加工刀,选尖头车刀,T03为切槽刀,刀宽为4㎜,T04为60°螺纹刀。刀具布置如图2-19所示。

同时把四把刀在四工位自动换刀刀架上安装好,且都对好刀,把它们的刀偏值输入相应的刀具参数中。

4.确定切削用量

切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

5.确定工件坐标系、对刀点和换刀点

确定以工件右端面与轴心线的交点O为工件原点,建立XOZ工件坐标系,如图2-18所示。

采用手动试切对刀方法(操作与前面介绍的数控车床对刀方法相同)把点O作为对刀点。换刀点设置在工件坐标系下X15、Z150处。

6.编写程序(该程序用于CJK6136D车床)

按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。该工件的加工程序如下:(该系统X方向采用半径编程)

N0010 G00 Z2 S500 T01.01 M03

N0020 X11 ;粗车外圆得φ22㎜

N0030 G01 Z-50 F100

N0040 X15

N0050 G00 Z2

N0060 X9.5 ;粗车外圆得φ19㎜

N0070 G01 Z-32 F100

N0080 G91 G02 X1.5 Z-1.5 I1.5 K0 ;粗车圆弧一刀得R1.5㎜

N0090 G90 G00 X15

N0100 Z2

N0110 X8.5 ;粗车外圆得φ17㎜

N0120 G01 Z-32 F100

N0130 G91 G02 X2.5 Z-2.5 I2.5 K0 ;粗车圆弧二刀得R3㎜

N0140 G90 G00 X15 Z150

N0150 T02.02 ;精车刀,调精车刀刀偏值

N0160 X0 Z2

N0170 G01 Z0 F50 S800 ;精加工

N0180 X7

N0190 X8 Z-1

N0200 Z-32

N0210 G91 G02 X3 Z-3 I3 K0

N0220 G90 G01 X11 Z-50

N0230 G00 X15

N0240 Z150

N0250 T03.03 ;换切槽刀,调切槽刀刀偏值

N0260 G00 X10 Z-19 S250 M03 ;割槽

N0270 G01 X5.5 F80

N0280 X10

N0290 G00 X15 Z150

N0300 T04.04 ;换螺纹刀,调螺纹刀刀偏值

N0310 G00 X8 Z5 S200 M03 ;至螺纹循环加工起始点

N0320 G86 Z-17 K2 I6 R1.08 P9 N1 ;车螺纹循环

N0330 G00 X15 Z150

N0340 T03.03 ;换切槽刀,调切槽刀刀偏值

N0350 G00 X15 Z-49 S200 M03 ;切断

N0360 G01 X0 F50

N0370 G00 X15 Z150

N0380 M02

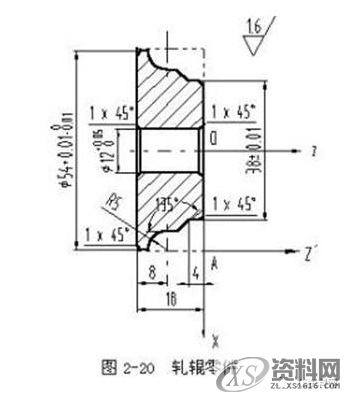

实例四、如图2-20所示轧辊工件,毛坯为φ55㎜×18㎜盘料,φ12+0。05 ㎜内孔及倒角和左右两端面已加工过,材料为45钢。

采用阶梯切削路线编程法,刀具每次运动的位置都需编入程序,程序较长,但刀具切削路径短,效率高,被广泛采用。

1.根据零件图样要求、毛坯及前道工序加工情况,确定工艺方案及加工路线

1)以已加工出的φ12+0。005㎜内孔及左端面为工艺基准,用长心轴及左端面定位工件,工件右端面用压板、螺母夹紧,用三爪自定心卡盘夹持心轴,一次装夹完成粗精加工。

2) 工步顺序

① 粗车外圆。基本采用阶梯切削路线,为编程时数值计算方便,圆弧部分可用同心圆车圆弧法,分四刀切完;圆锥部分用相似斜线车锥法分三刀切完。

② 自右向左精车外轮廓面。

2.选择机床设备

根据零件图样要求,选用经济型数控车床即可达到要求。故选用CJK6136D型数控卧式车床。

3.选择刀具

根据加工要求,考虑加工时刀具与工件不发生干涉,可用一把尖头外圆车刀(或可转位机夹外圆车刀)完成粗精加工。

4.确定切削用量

切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

5.确定工件坐标系、对刀点和换刀点

确定以工件右端面与轴心线的交点O为工件原点,建立XOZ工件坐标系,如图2-20所示。

采用手动对刀方法把工件右端面与毛坯外圆面的交点A作为对刀点,如图2-20所示。采用MDI方式操纵机床,具体操作步骤如下:

1)回参考点操作

采用ZERO(回参考点)方式进行回参考点的操作,建立机床坐标系。

2)试切对刀

主轴正转,先用已选好车刀的刀尖紧靠工件右端面,按设置编程零点键,CRT屏幕上显示X、Z坐标值都清成零(即X0,Z0);然后退刀,再将工件外圆表面车一刀,保持X向尺寸不变,Z向退刀,当CRT上显示的Z坐标值为零时,按设置编程零点键,CRT屏幕上显示X、Z坐标值都清成零(即X0,Z0)。系统内部完成了编程零点的设置功能,即对刀点A为编程零点,建立了XAZ′工件坐标系。停止主轴,测量工件外圆直径D,若D测得φ55㎜。

3)建立工件坐标系

刀尖(车刀的刀位点)当前位置就在编程零点上(即对刀点A点),现为编程方便,把工件右端面与轴心线的交点O为工件原点,要建立XOZ工件坐标系。则可执行程序段为G92 X27.5 Z0,CRT将会立即变为显示当前刀尖在XOZ工件坐标系中的位置,X坐标值为27.5,Y坐标值为0。即数控系统用新建立的XOZ工件坐标系取代了前面建立的XAZ′工件坐标系。

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 数控车床编程实例,详细讲解!实例一、如图2-16所示工件,毛坯为φ45㎜×120㎜棒材,材料为45钢,数控车削端面、外圆。实例二、如图2-17所示变速手柄轴,毛坯为φ25㎜×100㎜棒材,材料为45钢,完成数控车削。实例三、如图2-18所示工件,毛坯为φ25㎜×65㎜棒材,材料为45钢。实例四、如图2-20所示轧辊工件,毛坯为φ55㎜×18㎜盘料,φ12+0。05 ㎜内孔及倒角和左右两端面已加工过,材料为45钢。