1

塑件工艺分析

01

塑件尺寸及材料

图1 扶手箱

图1所示为汽车扶手箱,外形尺寸为251mm×190mm×220mm,体积为519.386cm3,要求成型模具采用1模1腔结构。塑件材料为改性塑料PP-TD20KDPP1318,该材料具有高刚性、低热膨胀系数、熔料流动性好、易成型等特点;按ISO 527-2测试标准测试的抗拉强度为21MPa,弯曲模量为1700MPa,抗压、抗变形性能好;材料耐冲击、耐磨性能较好。

02

塑件结构分析

塑件内腔侧壁及口部内侧法兰边为外观面,属于A面(塑件可见表面),A面不允许有推杆痕迹、浇口痕迹、虎皮纹、明显缩水痕等缺陷,塑件口部有安装要求,需注意变形控制,塑件外侧四面有加强筋,表面易产生缩痕,加强筋脱模需要设计滑块侧向抽芯,设计时需重点考虑。

03

塑件壁厚与脱模斜度分析

塑件大部分区域壁厚为2.5mm,侧壁加强筋厚度为0.8~0.9mm,符合加强筋厚度是主壁厚30%的防收缩设计要求。

塑件侧壁脱模斜度为2°~3°,四角脱模斜度为3°~5°,塑件四角部位表面拉伤的概率比侧面大,所以角部脱模斜度大有利于保证塑件表面质量。表面有皮纹装饰,皮纹号为M102(25%),要求脱模斜度≥1.8°。

2

模具结构设计和CAE模拟分析

01

浇口选择

图2 熔接痕位置

扶手箱如果采用侧边进料,塑件侧壁很高,容易在浇口对边和底部产生熔接痕和困气现象,由于浇口一边先进料,严重时会导致模具型芯向另一侧偏移、失稳,进而导致待成型塑件另一侧成型困难,产生填充不足的现象。斗类、杯体类塑件适合采用底部进料,塑件每个方向的料流长度相对均匀,填充时熔体沿型腔四周同时流动,四周压力较均衡、排气最佳、熔接痕少,如图2所示。通过以上分析,浇口位置设计在塑件底部,见图1(b)所示。图2熔接痕位置采用直浇口大端直径为ϕ5mm,直接进料浇口的对应表面易产生印痕,在浇口位置增加水套的方法可以解决或淡化浇口印痕,塑件装配时底部有橡胶垫,这样塑件表面的印痕就不会影响塑件的装配美观。

02

塑件翘曲变形

图3 变形分析

壳体类塑件的变形一般发生在塑件边缘,塑件边缘有法兰结构,侧壁有加强筋会减少口部变形。从翘曲变形CAE分析结果看,塑件变形量符合装配和公差要求,如图3所示。

03

锁模力分析与成型设备选择

图4 锁模力分析

模流分析锁模力为905.3kN,如图4所示,塑件侧面投影面积比锁模方向面积大,需重点考虑模具侧面零件框边的强度。

图5 方案一模具结构示意图

方案一:从待成型塑件背面进料、背面推出,模具设计为倒装结构。模具外形尺寸为1000mm×950mm×970mm,如图5所示。按以上分析数据,该方案适合选择8000kN的设备,设备最大合模高度为1000mm,最小合模高度为730mm。塑件质量约500g,采用8000kN的设备生产成本太高,考虑减小模具外形尺寸,以选择4700kN的设备。如采用4700kN的设备,模具高度要减小195mm才能满足要求,分析模具各零件尺寸,只有模具推出机构可设计不同的推出方法,采用内藏式或无垫块结构可使推出机构高度减小200mm。

图6 方案二模具结构示意图

方案二:按以上分析改变原模具倒装结构,利用塑件口部法兰边上的加强筋位置设计推件板推出机构,加强筋处受力较好,推出时塑件变形小,模具结构简单,外形尺寸为950mm×780mm×775mm,其结构如图6所示。

4700kN设备合模尺寸为:拉杆合模宽度800mm、合模高度最高为780mm。模具外形尺寸与4700kN设备完全匹配。按产量50万件估算,比方案一节约生产成本100多万元。

3

成型零件设计

01

型芯设计

型芯成型塑件部分高度加上推件板部分的高度导致整体型芯高度尺寸较大,型芯的结构设计比较复杂。如果型芯与固定板采用整体结构,模具零件刚性好,但材料浪费较大;如果型芯与固定板设计为分体结构,易加工且节约材料,但是存在型芯倾覆、移位的风险。型芯一旦偏移会导致成型的塑件一侧很厚而另一侧很薄,所以型芯定位很重要。型芯左右方向尺寸小而不稳,是定位设计的关键,成型时热量大部分集中在型芯上,型芯冷却也要同步考虑,冷却效果的优劣既影响塑件的成型质量,也影响生产效率。

(a)正面

(b)背面

图7 型芯结构

图8 冷却水道

型芯结构如图7所示,为解决型芯定位和冷却问题,采取以下设计方法:①将型芯镶入固定板的深度尺寸加长,提高定位准确程度;②将型芯镶入固定板的宽度尺寸加宽,让型芯更稳,使推件板底面有足够的面积压住型芯,防止倾斜;③将型芯固定螺钉型号加大,增大紧固力;④将推件板与型芯侧面设计为斜面配合(不能避空),四周配合斜度为3°的定位设计,将定位面配合斜度设计小一些、成型推出配合面斜度设计大一些,以保证推件板配合面定位准确、不易磨损;⑤型芯与推件板定位面设计耐磨块,方便装配调整和维护保养;⑥型芯设计冷却水道,并用分隔板分隔循环冷却方式。模具冷却效率的差异会导致成型塑件两侧温度不一致,冷却效率差的一侧温度比另一侧高,塑件会向高温方向弯曲,塑件平衡冷却是关键,冷却水道如图8所示。

02

推出机构设计

塑件属于深腔结构,壁薄且侧面积较大,成型后塑件对型芯的包紧力大,需要的脱模力较大,因此推出机构的设计很重要。采用推件板使塑件从型芯上脱离,由于推件板接触面积大,减小了推出力,避免了采用推杆推出塑件出现的变形或痕迹明显等问题。

(a)正面

(b)背面

图9 推件板

推件板不仅要完成塑件脱模,还具有2个大滑块的导向运动、承重、定位等功能,推件板的强度和稳定性关系到模具零件运动的安全。推件板设计主要从以下方面考虑:①与型腔板的定位虎口设计,解决与型腔板的定位问题;②与滑块的导向、承重设计,保证滑块滑动顺畅和耐磨耐用;③防止推件板与型芯固定板移位,设计与型芯固定板的止口定位;④保证与型芯位置稳定,设计与型芯双斜面定位和配合结构;⑤由于推出机构质量较重,保证推件板运动时自身重力原因的导向问题,除了圆导柱导向外还增加方导柱导向,实现活动推件板运动的精确导向。以上方法可以保证推件板与滑块、型腔板、型芯、型芯固定板构成一个稳定的整体,形成双止口稳定结构,保证模具质量,如图9所示。

03

大滑块结构设计

(a)滑块锁紧面

(b)滑块成型面

图10 大滑块结构

4

科技类标题

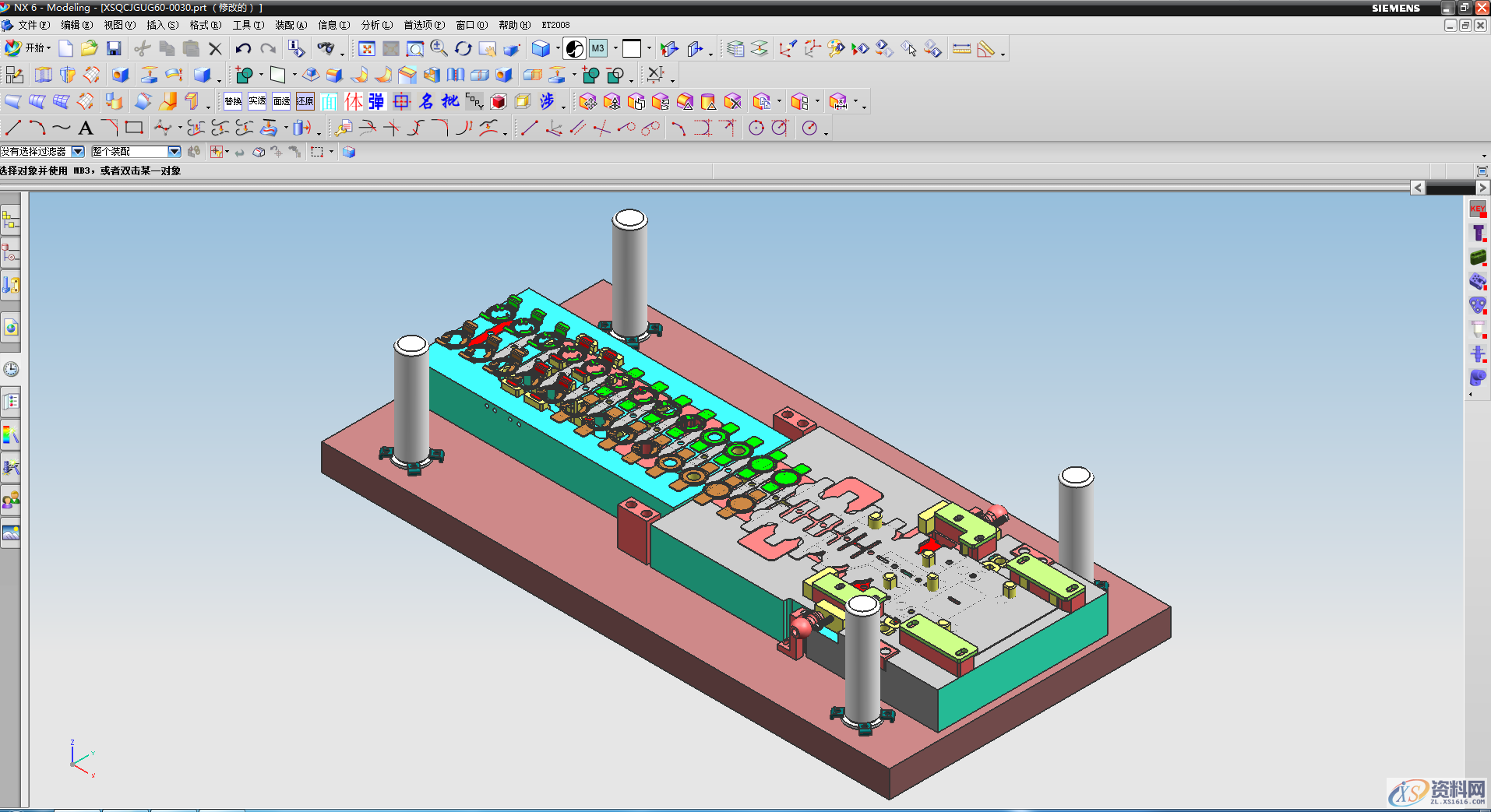

图13 模具结构

(文章转载于网络、仅供学习分享,如有侵权请联系删除)

潇洒模具目前开设课程:2D五金模具设计培训、3D汽车模具设计培训,冲压模具设计培训、UG塑胶模具设计培训、Pore产品设计培训、CNC数控编程培训、北京精雕、Zbrush圆雕设计培训、Solidworks产品设计培训、数控加工CNC电脑锣操机、AutoformR7工艺分析、UG/PressCAD外挂、AutoCAD等学历提升课程供君参观参考,找李老师免费试学。

试学电话:13018636633(微信同号)QQ:1740467385

学习网址:https://www.xs1616.com

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 汽车扶手箱注射模设计小技巧