一、铸铁的石墨化及影响因素

铸铁是一系列主要由铁、碳和硅组成的合金总称。铸铁的含碳量超过WC=2.11%,在凝固过程中经历了共晶转变,比非合金钢(碳钢)含有较多的锰元素及硫、磷等杂质元素。

在铸铁中,碳有渗碳体(Fe3C)和石墨(G)这两种存在形式。按其存在形式不同,铸铁可分为下列几种:

(1)白口铸铁。碳主要以渗碳体形式存在的铸铁,断口呈银白色。因其硬度高、脆性大难以切削加工,故很少直接用来制造机械零件。白口铸铁主要用作炼钢的原料、可锻铸铁的毛坯,以及不受冲击、要求硬度高和耐磨性好的零件,如轧辊、犁铧、球磨机的磨球等。

(2)灰口铸铁。碳主要以石墨形式出现的铸铁,断口呈灰色。这类铸铁有很多优良的性能,生产设备、生产工艺简单,成本低廉,广泛用于机械制造业。在一般机械中,灰口铸铁件约占机器重量的40~70%,在机床和重型机械中高达80~90%。根据石墨的形态不同,灰口铸铁又分为以下四种:

① 灰铸铁 碳主要以片状石墨的形式出现。

② 球墨铸铁 碳主要以球状石墨的形式出现。

③ 可锻铸铁 碳主要以团絮状石墨的形式出现。

④ 蠕墨铸铁 碳主要以蠕虫状石墨的形式出现。

(3)麻口铸铁 碳部分以渗碳体、部分以石墨形式存在的铸铁,断口呈灰白色相间。这类铸铁硬度高、脆性大,工业很少使用。

此外,为满足耐热、耐蚀、耐磨等特殊性能的需求,在铸铁中加入铬、钼、铜、铝、硅等合金元素就得到合金铸铁。

石墨的形状、数量、大小及分布对灰口铸铁的组织和性能至关重要。因此,了解铸铁中石墨的形成过程及其影响因素是十分必要的。

1、铸铁的石墨化及影响因素

铸铁中碳原子以石墨(G)形式析出的过程称为石墨化。石墨既可由铸铁液相或奥氏体中析出,也可由先析出的渗碳体分解而成。石墨是碳的一种结晶形式,具有六方晶格,其强度、硬度、塑性和韧性极低,接近于零,硬度仅为3~5HBS。

影响石墨化的因素

(1)化学成分的影响

碳和硅是强烈促进石墨化的元素。铸铁中碳、硅的含量越高,越容易进行石墨化,得到灰口铸铁组织。但是,碳、硅的含量过高,会导致石墨片粗大,降低力学性能。

硫是强烈阻止石墨化的元素。硫在铸铁中易使碳以渗碳体的形式析出,促使白口化;硫还会降低铁水的流动性,使铸造性能变差。

锰是阻止石墨化的元素,但又是间接促进石墨化的元素。这主要是因为锰能与硫形成硫化锰,减弱硫对石墨化的不利影响。铸铁中的锰含量应适当,一般控制在WMn=0.6~1.3% 。

磷是微弱促进石墨化的元素,能提高铁水的流动性,但又增加铸铁的冷裂的倾向,一般应把磷的含量控制在0.3%以内。

生产中一般用碳当量WCE来评价铸铁成分的石墨化能力。

碳当量表示铸铁中硅、磷对铁碳共晶综合影响的指标,一般应控制在共晶成分附近。

(2)冷却速度的影响

冷却速度越慢越有利于石墨化的进行。反之,冷却速度越快越有利于渗碳体的析出。

影响铸铁冷却速度的因素主要有铸型材料、铸件壁厚、浇注温度等。如铸铁在砂型中冷却比在金属型中冷却慢;铸件壁越厚,冷却越慢;浇注温度越高,冷却速度越慢。

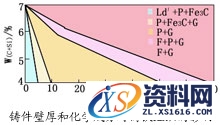

实际生产中,通过选择适当的铸铁成分和必要的工艺措施,来控制铸铁的组织和性能。右图是砂型铸造时铸件壁厚(冷却速度)和化学成分对组织的影响。

二、灰铸铁

(1)灰铸铁的成分组织和性能

灰铸铁的化学成分一般在共晶点附近,其组织可看成是碳钢的基体加片状石墨,按基体组织不同分为三类:铁素体基体灰铸铁;铁素体-珠光体基体灰铸铁;珠光体基体灰铸铁。其显微组织见下图所示。

灰铸铁的性能主要取决于基体组织和石墨的形态、数量、大小和分布。由于石墨的强度、硬度、塑性极低,可以把石墨相当于是在钢的基体中存在的孔洞和裂纹。灰铸铁中的片状石墨分割和破坏了基体的连续性,减少了承受载荷的有效截面尺寸,且石墨的两端尖角处易产生应力集中,所以,灰铸铁的抗拉强度、塑性、韧性比钢低很多。石墨片越粗大,数量越多,分布越不均匀,灰铸铁的力学性能就越差。由于石墨对抗压强度和硬度影响不大,故灰铸铁的抗压强度和硬度接近于相同基体的钢。当石墨的形态、数量、大小和分布一定时,铸铁的力学性能取决于基体组织。基体中珠光体越多,强度、硬度越高,塑性、韧性越差。

正是由于片状石墨的存在,使灰铸铁具有优良的铸造性能、优良的切削加工性能、良好的减振性、减摩性和低的缺口敏感性。

(2)灰铸铁的孕育处理

孕育处理是提高灰铸铁力学性能的一种有效办法。他是在浇注前向铁水中加入少量孕育剂,使大量高度弥散的难熔质点成为石墨的结晶核心,以获得细小均匀的石墨片和细片珠光体。常用孕育剂是含硅量为75%的硅铁合金或硅钙合金。

通过孕育处理得到的铸铁称为孕育铸铁。孕育铸铁有较高的强度,且铸件各部位截面上的组织和性能比较均匀,常用于力学性能要求较高、截面尺寸变化较大的零件,如发动机曲轴、齿轮、机床床身等。

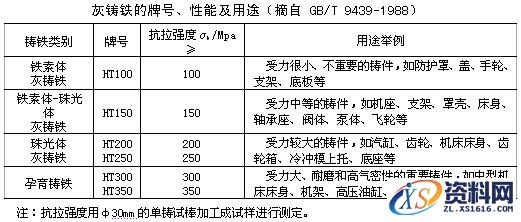

(3)灰铸铁的牌号、性能及用途

灰铸铁的牌号用“HT+数字”表示,HT是“灰铁”两字的汉语拼音字首;数字表示最低的抗拉强度值(MPa)。例如HT150,代表抗拉强度σb≥150Mpa的灰铸铁。

灰铸铁的性能优越、生产简单,应用广泛,其产量占整个铸铁产量的80%以上。常用灰铸铁的牌号、性能及用途见下表。

(4)灰铸铁的热处理

热处理只能改变基体组织,不能改变石墨的形状、数量、大小和分布,对提高灰铸铁的力学性能作用不大。因此用于灰铸铁的热处理主要作用是消除应力、改善切削加工性、提高表面的硬度和耐磨性等。

1、去应力退火

铸件在冷却过程,因壁厚不同,造成各部位的冷却速度不同,铸件内部会产生很大的内应力,使铸件出现变形或开裂,故需要进行去应力退火。其工艺为:加热至500~600℃,保温一段时间后,随炉冷至200℃以下出炉空冷。

2、消除白口、降低硬度退火

铸件的表面和薄壁处冷却速度快,容易产生白口组织,使铸件的硬度增加,切削加工困难,需采用降低硬度的退火处理。渗碳体在退火的保温和缓冷过程中分解而析出石墨,从而降低铸件硬度、改善切削加工性能。退火方法是将铸件加热到850~900℃,保温2~5h,然后随炉冷却至250~400℃出炉空冷。最后形成以铁素体或铁素体-珠光体为基体的灰铸铁。

3、表面淬火

表面淬火的主要作用是提高铸件的表面硬度和耐磨性。常用的方法有火焰淬火、感应淬火、接触电阻加热淬火等。

三、球墨铸铁

球墨铸铁是在铁水浇注前,加入一定量的球化剂(稀土镁合金等)和少量的孕育剂(硅铁或硅钙合金),凝固后得到球状石墨的铸铁。他是上个世纪五十年代发展起来的一种新型铸铁材料,是力学性能最好的铸铁。

(1)球墨铸铁的成分、组织与性能

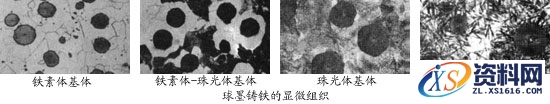

球墨铸铁的化学成分一般也在共晶点附近,按基体组织的不同分为四类:铁素体球墨铸铁、铁素体-珠光体球墨铸铁、珠光体球墨铸铁和贝氏体球墨铸铁,其显微组织见下图所示。

在球墨铸铁中,由于石墨呈球状,表面积最小,与片状石墨相比,大大减少了对基体的割裂作用,应力集中现象也大大降低,提高了基体的承载能力。因此,球墨铸铁的力学性能比灰口铸铁高得多,特别是强度与钢接近,屈强比达到0.7~0.8,比碳钢高;塑性和韧性虽比灰铸铁大为改善,仍比钢差。此外,还可通过改变球墨铸铁的基体组织、球状石墨的圆整度、大小和分布进一步改善力学性能。

球墨铸铁仍然具有良好的铸造性能、减震性、减摩性、低的缺口敏感性、切削加工性等。但与灰铸铁相比存在收缩率较大、流动性稍差、白口倾向大等缺陷,故对原材料、熔炼和铸造工艺的要求也高些。

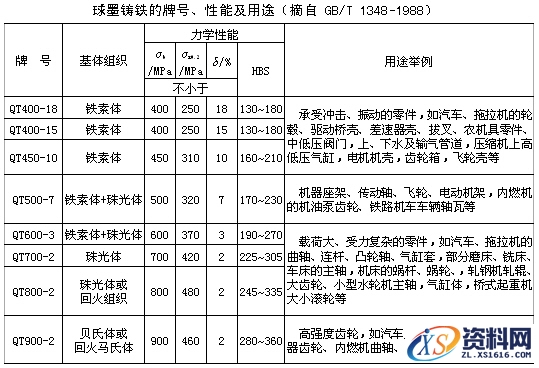

(2)球墨铸铁的牌号、性能及用途

球墨铸铁的牌号用“QT+A组数字-B组数字”表示,QT是“球铁”两字的汉语拼音字首;A组数字表示最低的抗拉强度值(MPa);B组数字表示最低伸长率。例如QT600-3,代表抗拉强度σb≥600Mpa、δ≥3%的球墨铸铁。

球墨铸铁在机械制造、造船 、冶金、化工等行业中,广泛用于制作受力复杂、性能要求较高的重要零件,如代替铸钢、锻钢,制作柴油机曲轴、连杆、齿轮等。球墨铸铁的牌号、性能及用途见下表所示。

在球墨铸铁中,由于石墨呈球状,表面积最小,与片状石墨相比,大大减少了对基体的割裂作用,应力集中现象也大大降低,提高了基体的承载能力。因此,球墨铸铁的力学性能比灰口铸铁高得多,特别是强度与钢接近,屈强比达到0.7~0.8,比碳钢高;塑性和韧性虽比灰铸铁大为改善,仍比钢差。此外,还可通过改变球墨铸铁的基体组织、球状石墨的圆整度、大小和分布进一步改善力学性能。

球墨铸铁仍然具有良好的铸造性能、减震性、减摩性、低的缺口敏感性、切削加工性等。但与灰铸铁相比存在收缩率较大、流动性稍差、白口倾向大等缺陷,故对原材料、熔炼和铸造工艺的要求也高些。

(3)球墨铸铁的热处理

球墨铸铁的热处理与钢相似,但因含碳、硅量较高,有石墨存在,因此热处理的加热温度略高些、保温时间长些、加热速度和冷却速度要慢些。

1、退火

球墨铸铁的退火是为了获得铁素体基体,提高塑性和韧性。根据铸铁的铸造组织不同,采用的退火方法有以下三种:

1)去应力退火

对不再进行其他热处理的铸铁件,常进行去应力退火,以消除铸件的应力。其工艺是将其加热至500~600℃,保温2~8h,然后缓冷。

2)低温退火

对铸态组织是铁素体-珠光体和石墨,而没有自由渗碳体时,可进行低温退火,使珠光体中的渗碳体分解为铁素体和石墨,最后得到铁素体基体的球墨铸铁。其退火工艺是加热至700~760℃,保温3~6h,然后随炉缓冷至600℃出炉空冷。

3)高温退火

对铸态组织不仅有石墨还有自由渗碳体时,可进行高温退火,使渗碳体分解为铁素体和石墨,最后得到铁素体基体的球墨铸铁。其退火工艺是加热至920~980℃,保温2~5h,然后随炉缓冷至600℃出炉空冷。

2、正火

球墨铸铁的正火是为了增加基体组织中的珠光体的数量,细化组织,提高球墨铸铁的强度和耐磨性。正火后,常采用消除应力的回火。

1)低温正火

低温正火又称不完全奥氏体化正火,其工艺是将铸件加热至820~860℃,保温1~3h(使基体组织大部分奥氏体化,保留少量铁素体)然后出炉空冷,以得到珠光体和少量铁素体基体的球墨铸铁,既提高强度又具有较好的塑性和韧性。

2)高温正火

高温正火又称完全奥氏体化正火,其工艺是将铸件加热至880~950℃,保温1~3h(使基体组织全奥氏体化)然后出炉空冷,以得到珠光体基体的球墨铸铁,提高强度、硬度和耐磨性。

3、调质处理

球墨铸铁的调质处理是为了得到回火索氏体基体,以获得较高的综合力学性能。其工艺为,淬火加热温度860~900℃、油冷,550~600℃回火。

4、等温淬火

球墨铸铁的等温淬火是为了得到下贝氏体基体,使其具有高硬度、高强度和较好的韧性。其工艺为,淬火加热温度850~900℃、保温后迅速放入250~350℃的盐浴中等温1~1.5h,然后取出空冷。

四、其他铸铁

(1)可锻铸铁

可锻铸铁的生产是先浇注成白口铸铁,然后再经高温经长时间石墨化退火。

1、可锻铸铁的成分、组织与性能

可锻铸铁的化学成分具有较低的碳、硅含量(亚共晶成分),以保证在浇注冷却后得到白口组织。

按石墨化退火的方法不同,可锻铸铁分为以下两种类型。一类是黑心可锻铸铁和珠光体可锻铸铁,这类铸铁是在中性介质中经石墨化退火制得,黑心可锻铸铁又称铁素体可锻铸铁,基体组织是铁素体,见下左图。珠光体可锻铸铁的基体组织是珠光体,见下右图。另一类是白心可锻铸铁,这类铸铁是在氧化性介质中经石墨化退火制得,在我国很少使用。

在可锻铸铁中,由于石墨呈团絮状,与片状石墨相比,对基体的割裂作用和应力集中大为减轻,故强度和韧性比灰铸铁提高很多。但必须指出,可锻铸铁并不可锻。

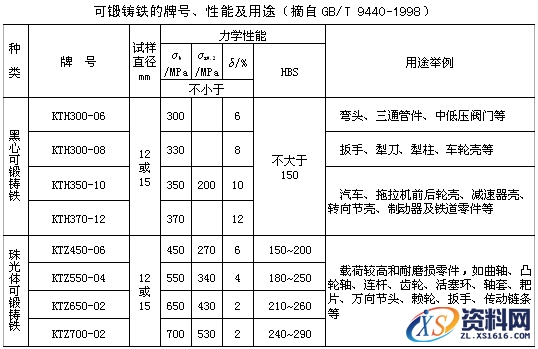

2、可锻铸铁的牌号、性能及用途

可锻铸铁的牌号用“KT+表示类别的字母+A组数字-B组数字”表示,KT是“可铁”两字的汉语拼音字首;表示类别的字母有H、B、Z,分别代表“黑心”、“白心”、“珠光体基体”;A组数字表示最低的抗拉强度值(MPa),B组数字表示最低伸长率。例如KTH370-12,代表σb≥370MPa、δ≥12%的黑心可锻铸铁。

可锻铸铁用于制作形状复杂、要求强度、韧性较高的薄壁零件。可锻铸铁的常用牌号、性能及用途见下表。

(2)蠕墨铸铁

蠕墨铸铁的生产方法与球墨铸铁相似,是通过在一定成分的铁水中加入适量的蠕化剂、再加孕育剂而生产制得的。蠕化剂有镁钛合金、稀土镁钛合金、稀土镁钙合金等。

1、蠕墨铸铁的成分、组织与性能

蠕墨铸铁的化学成分一般为:WC=3.5%~3.9%,WSi=2.2%~2.8%,WMn=0.4%~0.8%,WP<0.1%,WS<0.1%。

由于蠕虫状石墨的形态介于球状和片状之间,比片状短、粗、端部呈球状,见右图。所以,蠕墨铸铁的力学性能介于灰铸铁和球墨铸铁之间。减震性、铸造性能、导热性优于球墨铸铁,切削加工性比灰铸铁差。

蠕墨铸铁的基体组织有铁素体、铁素体-珠光体和珠光体三种,一般为铁素体蠕墨铸铁。

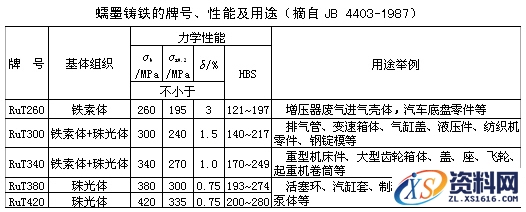

2、蠕墨铸铁的牌号、性能及用途

蠕墨铸铁的牌号用“RuT+ 一组数字”表示,RuT是“蠕铁”两字的汉语拼音字首, 一组数字表示最低的抗拉强度值(MPa)。例如RuT420,代表σb≥420MPa的蠕墨铸铁。蠕墨铸铁的牌号、性能及用途见下表。

(3)合金铸铁

合金铸铁是指在普通铸铁基础上加入一种或多种元素、提高常规元素硅、锰的含量,获得的具有较高力学性能或某些特殊性能的铸铁。

1、耐磨铸铁

耐磨铸铁是指不易磨损的铸铁。加入的主要合金元素有锰、磷、铬、钼、钨、铜、钛、钒、硼等元素,其作用是形成硬化相,提高耐磨性。耐磨铸铁广泛用于机床导轨、汽缸套、活塞环、轴承、犁铧、轧辊和球磨机磨球等。

2、耐热铸铁

耐热铸铁是指在高温下使用,具有抗氧化性或抗生长性能符合使用要求的铸铁。加入的主要合金元素有硅、铝、铬等,其作用是在铸件表面形成一层致密的SiO2、Al2O3、Cr2O3等氧化膜,保护内层不被氧化。耐热铸铁主要用于制作炉底板、烟道挡板、炉条、渗碳坩埚等。

3、耐蚀铸铁

耐蚀铸铁是指具有一定耐腐蚀能力的铸铁。加入的合金元素主要有硅、铝、铬、镍、铜等,其作用是在铸件表面形成一层致密的氧化膜、提高基体组织的电极电位、形成单相基体加球状石墨,从而提高耐蚀性。耐蚀铸铁主要用于化工管道、泵、阀门、容器等。

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 关于铸铁知识