powermill编程小技巧 模仁加工的技术要求

一、前模仁

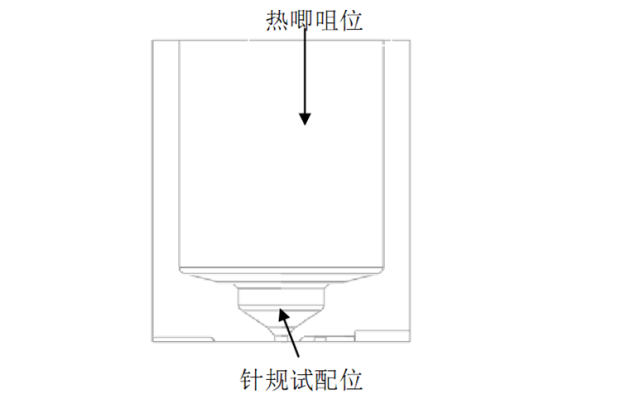

1. 热唧咀位

①有装配要求的尺寸要按数做准。

②平面:加工程序依照尺寸数做准,CNC操作员按照图纸尺寸的公差校表测数。

③侧边:加工程序开补偿,单边留0.02mm余量试配, 操作员用针规紧配,公差保证单边在0.015~0.005mm内, 其它尺寸照3D图档的尺寸数做准。

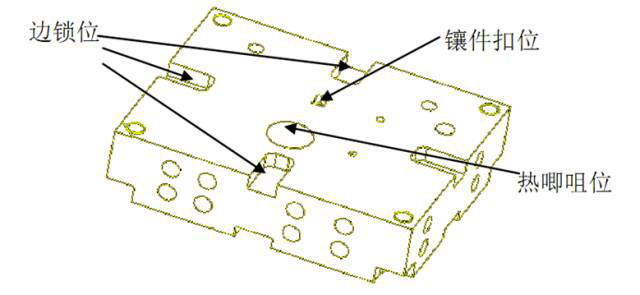

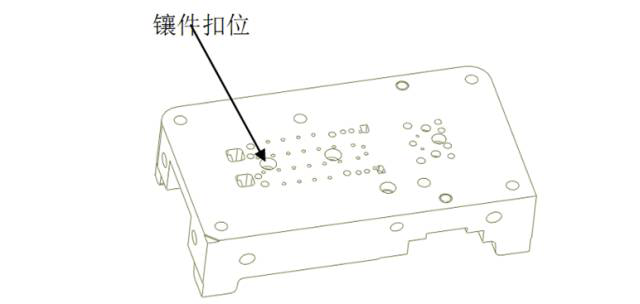

2. 镶件扣位

镶件扣位的侧边需依程序加工,按照尺寸做准;而镶件扣位的深度(Z值)按照尺寸数做准,操作员用校表测深度,公差要求锣深0.01mm。

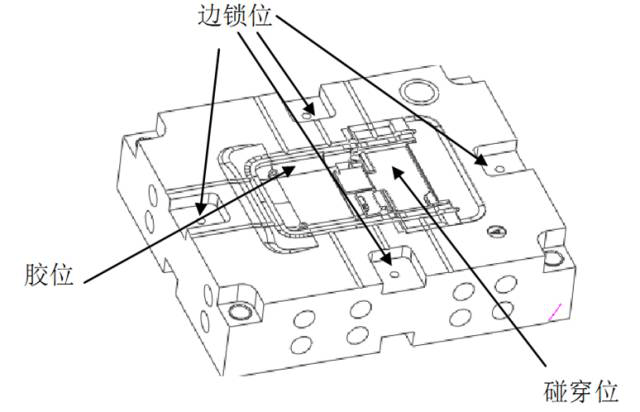

3. 胶位尺寸

所有胶位的精加工程序单边需留0.02mm(特殊情况例外),有火花纹要求的单边留0.15mm,用来加工EDM纹。

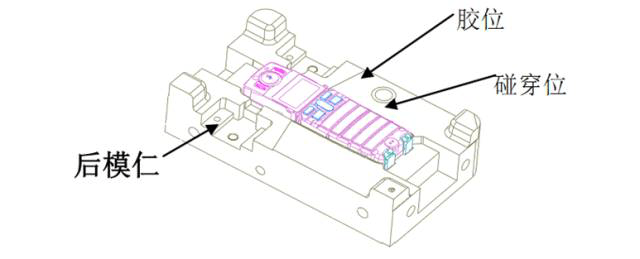

4. 插穿、碰穿位

正常情况下,前模仁锣准尺寸,后模仁留余量。

5. 边锁位

边锁位的底部深度(Z值)做准尺寸,而边锁位的侧边加工程序需开补偿单边留0.02mm试配,操作员按照图尺寸紧配,公差保证单边0.015~0.005mm内。

二、后模仁

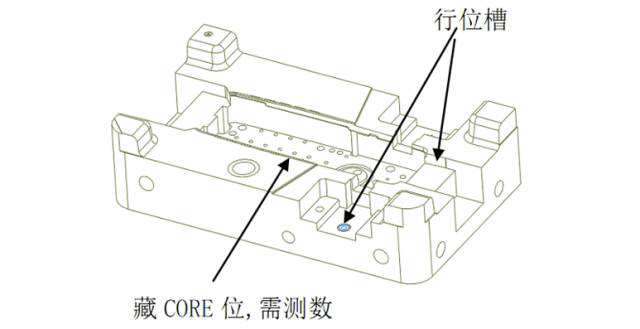

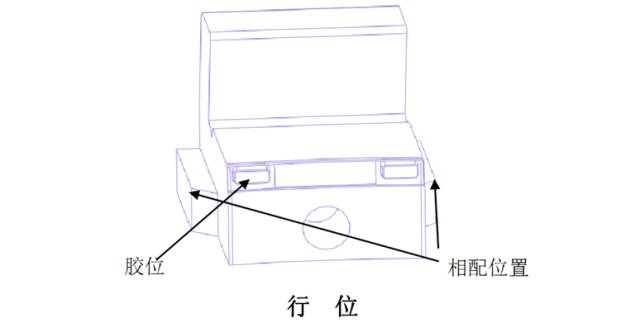

1. 行位槽

行位槽的深度(Z值)需依照图纸尺寸数做准,操作员按照图纸公差用较表测数,而行位槽两侧按照图纸尺寸加工,程序加工需开补偿单边留0.02mm余量试配,操作员用块规紧配,公差保证单边0.015~0.005mm内。

2. 镶件扣位

镶件扣位侧边需按照图纸尺寸数做准,而底部的深度(Z值)都按照尺寸数做准,操作员用校表测数,公差要求锣深0.01mm。

3. 模框孔位(藏CORE位)

编程员做光刀程序,需开补偿单边留0.02mm余量,开补偿操作员按照图纸尺寸数测量,单边锣大0.005~0.01mm,方便装配。

4. 胶位尺寸

所有胶位精加工留余量0.02mm(特殊要求例外)。

5. 插穿、碰穿位

正常情况下后模需多留 0.02~0mm余量,后模仁配行位的位置需按照尺寸数做准,而行位相配后模仁的位置需多留余量。

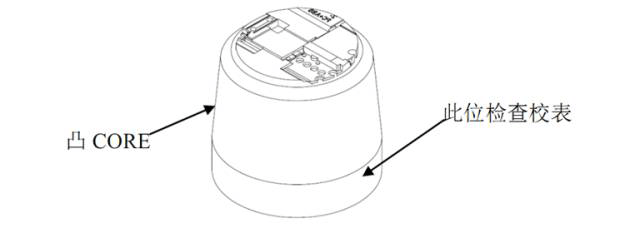

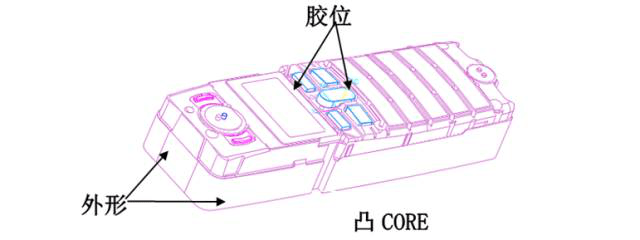

三、模仁凸CORE

1. 粗加工时单边留0.5mm余量,而加工到底部的模框镶件要用粗加工凸CORE时,底部直身位置留10mm,用于操作员检查粗加工是否有松动,需淬火的异形凸CORE底部直身留10mm用于淬火后精加工时较表分中。

2. 所有胶位在精加工时留0.02mm(特殊要求例外),插穿碰穿的位置留 0.02~0mm。

3. 凸CORE外形精加工,编程员做光刀程序时开补偿单边留0.02mm余量,操作员按照图纸尺寸数测数公差单边0~ –0.005mm,方便装配。

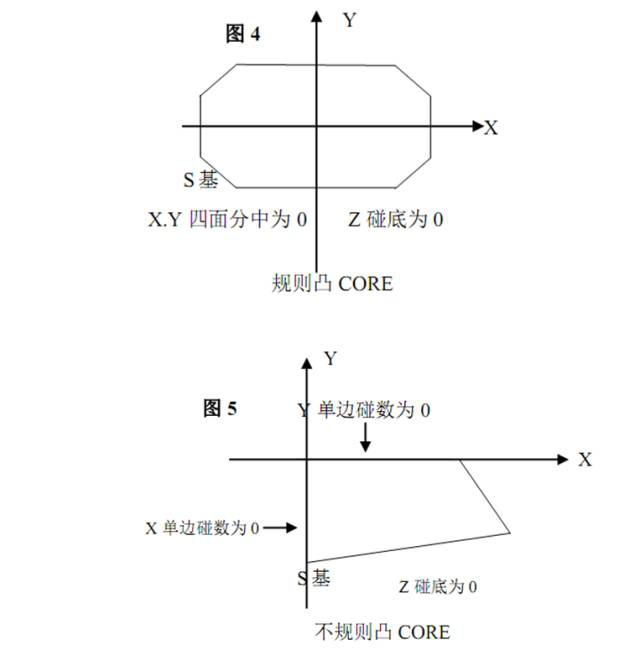

4. 外形不规则的模仁镶件(凸CORE)的分中问题详情见后部分。

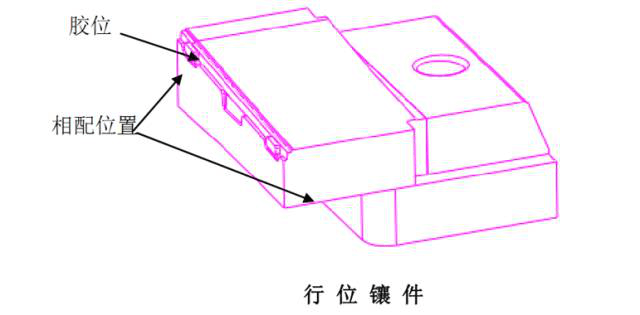

四、行位、镶件

1. 收到工件时,编程员要测量工件外形尺寸,避免因分中和单边碰数时出现问题,编程员根据工件形状需与操作组商讨,采用稳妥的装夹方法、碰数方法,详情见后部分。

2. 行位和前后模仁,有相配的位置,行位需多留0.02mm余量作为FIT时之用。

3. 所有胶位在单边留0.02mm(特殊要求除外)。

五、斜顶

根据工件形状与操作组商讨,采用稳妥的装夹方法,碰数方法,所有胶位单边留0.02mm(特殊要求除外)。

六、模胚加工

1. 模胚

(1)模胚图纸上的基字(倒角)与模胚上的基准需一致,为避免误解而出现加工混乱,编程时基准边朝向自己的方向。

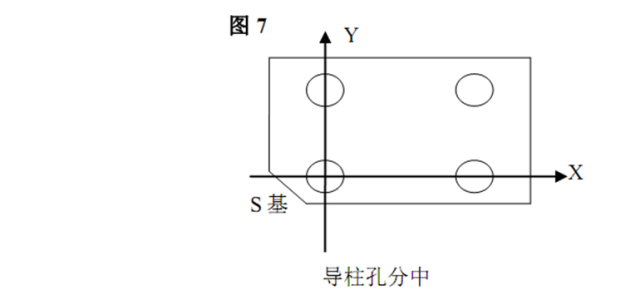

(2)所有模板的加工定位以近基准角处导柱孔分中为零建立加工坐标。

(3)Z值碰数定义:所有模板正反向加工,都以模胚底部碰数为零位,有特殊要求的工件,编程员需与相关人员交待清楚,并在程序单上注明清楚模胚的零位位置。

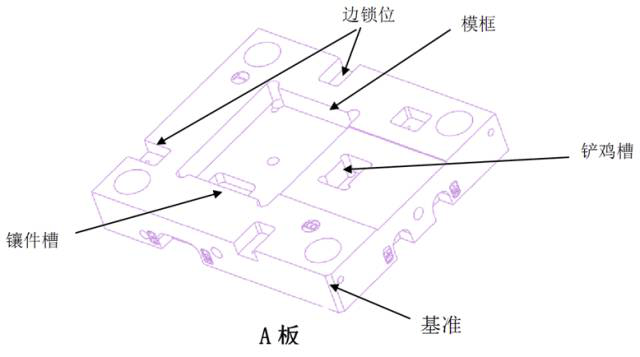

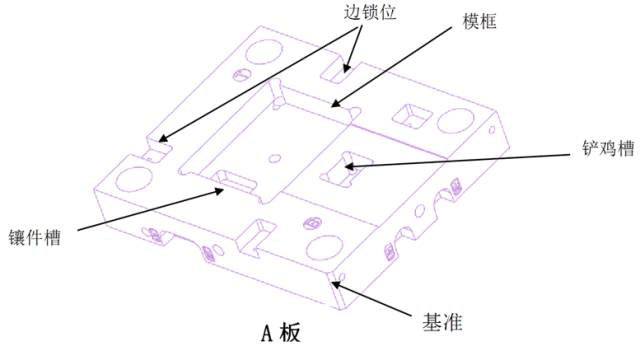

2. A板

(1) 模框精加工,程序加工模框底部时,需按照图纸尺寸做准尺寸。CNC操作员按图纸公差用校表测数,公差为 0.01~ 0.02mm,框边精加工程序,需开补偿单边留0.02mm余量,操作员按图尺寸用块规紧配,公差保证单边0.02 ~0.01mm内。

(2)边锁位按照图尺寸底部做准尺寸数,侧边块规紧配,公差保证在单边 0.015~ -0.01mm内。

(3)镶件槽底部做准尺寸数,而侧边需用块规紧配测试,公差保证在单边 0.015~ 0.01mm内。

(4)铲鸡槽等其它尺寸照图加工准尺寸数。

3. B板

(1)模框精加工,程序加工模框底做准尺寸数,CNC操作员按图纸公差用较表测数,公差为 0.01 0mm,框边精加工,程序需开补偿单边留0.02mm余量,操作员按照图尺寸需用块规紧配,公差保证-单边0.02~0.01mm内。

(2)模框行位槽底的(Z值)深度需按照图纸尺寸加工到数,操作员按照图公差用校表测数,公差为 0.01~ 0.02mm,侧边程序需开补偿单边留0.02mm试配,操作员需用块规紧配,公差保证单边 0.015~ 0.01mm以内。

4. 顶针面板:

(1)顶针沉头的位置深度加工时,深度需锣深0.02mm,操作员用千分卡测数,公差为0.02~0.01mm,而顶针沉头位的侧边需加工到尺寸。

(2)斜顶底座装配位加工尺寸,程序加工时以顶针面板的底部做准尺寸,操作员用较表测数,而侧边加工尺寸到位。

(3)其它位置按照3D图的尺寸加工准尺寸。

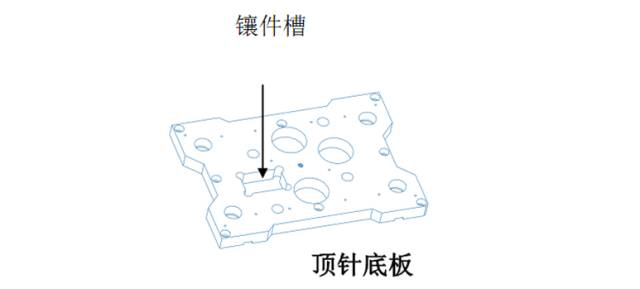

5、顶针底板:

(1)有镶件装配要求的尺寸位置,操作员需用块规紧配,其它位置按照3D图尺寸加工做准尺寸。

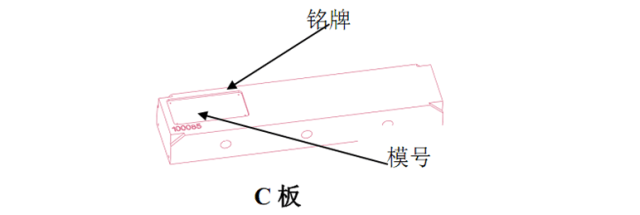

(2)C板:按照3D图尺寸加工准尺寸,以锣床组打A字码正方向选择加工面及加工方向锣模号、字码。

(3)铭牌:需按照3D图纸要求雕字。

(4)上固定板:唧咀位有装配要求的尺寸,需在上固定板的底部程序加工锣准尺寸,操作员需用校表测数,而侧边加工需开补偿,程序单边留0.02mm,操作员需用针规紧配保证单边 0.015~ 0.01mm内,其它尺寸照3D图加工准尺寸。

(5)下固定板:有镶件装配要求的尺寸,下固定板的底部需加工准尺寸,侧边需用块规紧配,其它尺寸照3D图加工准尺寸数。

七、编程:

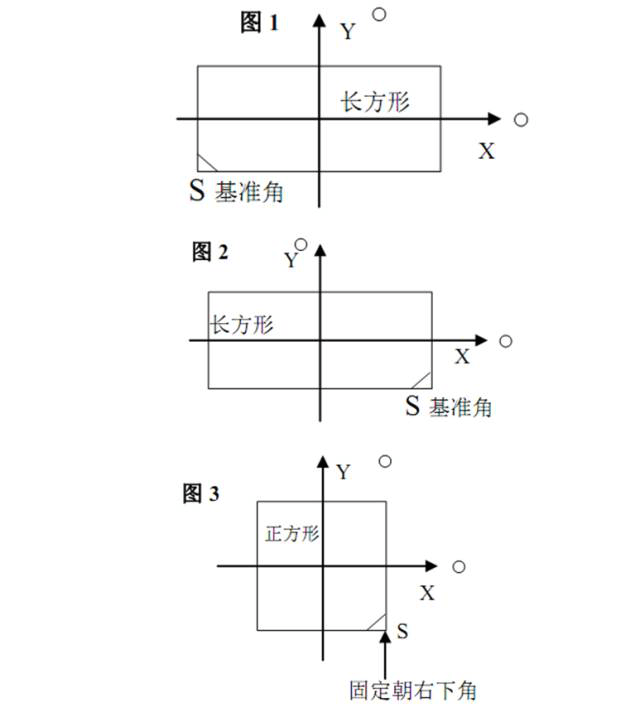

1.钢料加工坐标定义:长方形基准朝人,正方形基准朝右下角,正常情况所有钢料编程以X、Y分中为0,Z值对底为0建立加工座标。(见CNC加工坐标定义与装夹方向标准图1、2、3)

2. 粗加工程序单边留0.5mm,需淬火模仁顶部留工艺台,精加工时便于装夹。

3. 精加工先锣模仁底部,而避免撞花模仁正面、PL、胶位等。

4. 模仁管位:所有前后模仁的管位编程单边做小0.01mm。

5. 平面PL加工:程序加工需按照图尺寸做准尺寸,操作员需用校表测数公差保证在 0.01~0mm内。

6. 弧面PL加工,编程员做试刀程序,程序单上注明接顺底平面PL,光刀加工程序做准尺寸数。

前后模仁加工坐标定义时长方形基准朝人,正方形基准朝右下角(X、Y四面分中为0, Z碰底为0),如图1、图2、图3所示:

凸CORE碰数如图4、图5所示;

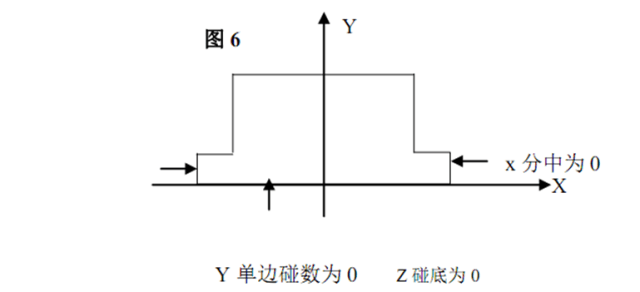

行位座碰数如图6所示:

模胚碰数如图7所示:

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » powermill编程小技巧 模仁加工的技术要求