钩爪是核电设备中的关键零件,因其制造、加工、精度都比较严格,要对其进行研究是要有三维模型;因此,选择采用RE的方法,通过RE重构其三维模型,并通过快速成型技术制作出钩爪的模型,再对其进行研究。

1 点云数据获取

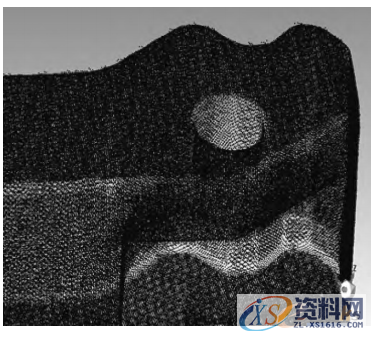

点云数据的获取是钩爪模型重构的第一步,也是比较重要的一步。点云数据的质量直接影响到了钩爪模型的重构及模型的精度误差,对后续研究起着至关重要的作用。一般点云数据获取的方法有两种:接触式测量方法和非接触式测量方法。其中,非接触式测量由于测量效率高和适应性广而得到了较为广泛的研究和应用。本次实验采用的是柯尼卡非接触式三维扫描仪,整个测量过程通过多视拼合,使样件点云数据尽量完整。然后,将各个视角的点云数据集合在一个公共坐标系下,从而得到样件的完整模型。点云数据如图1所示。

图1 扫描点云数据图

2 点云数据处理

数据处理是RE中一个最重要的环节。一般分为对点云数据的点处理、多边形处理和曲面处理3个阶段。本文通过Geomagic Studio对点云数据进行处理。该软件具有强大的点云数据处理及曲面构建能力。通过Geomagic Studio重构出钩爪的三维模型。

2.1 点处理阶段

点处理阶段主要是对点云数据进行预处理,并将其整理为整齐有序及能提高处理效率的点云数据。其主要操作有:

(1)选择体外孤点,非连接项,减少噪点及删除部分点云。为了保证数据的精度,尽量通过选点的方式进行去噪处理。噪点如图2所示。

图2 噪点示意图

(2)对点云数据进行曲率、统一、等距或者随机采样。由于该钩爪模型在齿面处有直角边且曲率变化较大,因而采用曲率采样对数据进行简化,从而能够保证在该部分更好地保留其形貌数据信息。

(3)合并处理。因为点云是通过多视拼合进行数据采集的,因此,要将所有部分进行合并,如图3所示。

图3 点云合并示意图

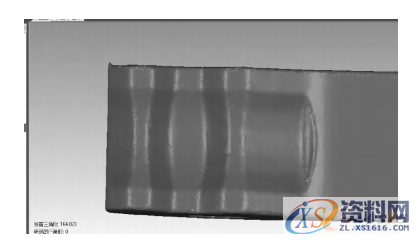

(4)对点云三角面片网格化封装。在Geomagic Studio中对数据简化处理之后,再对点云数据进行封装,然后进行多边形处理。封装命令及完成的效果图如图4所示。由图4可看出,所构建的三角网格模型比较光顺,而且其棱角特征没有被钝化。

图4 封装完成效果图

2.2 多边形处理阶段

多边形处理阶段主要是对多边形网格数据进行表面光顺与优化处理,以获得光顺、完整的三角面片网格。

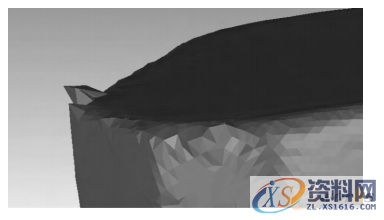

(1)清除、删除钉状物,减少噪点以光顺三角网格。由于点云处理阶段一些噪点没有完全清除,封装时会出现钉状物,如图5所示,通过这一步可将其去除。

图5 钉状物展示图

(2)填充孔。由于三维扫描时一些地方数据采集不完全,或者个别地方位置点分布稀疏,封装过程中会出现孔,可以通过填充单个孔一一填充。

(3)简化多边形。采用基于三角形计数并曲率优先的模式对多边形进行简化。

(4)松弛多边形。在多边形松弛过程中,将平滑级别、强度、曲率优先都设置的比较小,从而对模型进行平滑处理。

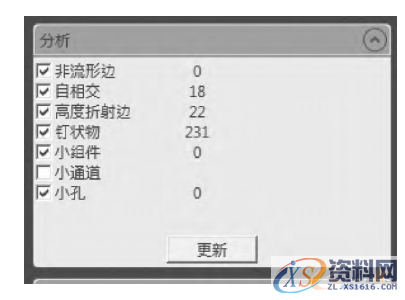

(5)网格医生检验。完成上述操作后,通过网格医生再对多边形进行分析检验,如图6所示。通过进一步修改,可得到钩爪的基本重构模型。

图6 网格医生完成图

2.3 曲面处理阶

在曲面处理阶段通过构造曲面片,构造格栅,再曲面拟合,进而得到完整的模型。

(1)构造曲面片。由多边形处理阶段进入曲面处理阶段,此时曲面片数为0,故要先构造曲面片。其处理步骤如下:

①探测曲率生成轮廓线;

②根据轮廓线生成曲面片;

③通过移动面板调整节点的位置,使得生成的曲面片尽可能均匀分布。

(2)构造格栅。对格栅进行松弛、编辑、简化处理。

(3)拟合非均匀有理B样条(Non-UnifionalRational B-Splires,NURBS)曲面。构建完成格栅之后就可以进行NURBS曲面拟合了。选择NURBS菜单中的拟合曲面操作命令,进行曲面拟合。最终完成的曲面如图7所示。

图7 完成效果图

3 快速成型与误差分析

3.1 快速成型

模型重构完成之后,通过软件导出立体光刻( Stereo Lithography,STL)文件,并对其进行3D打印。

3.2 误差分析

由于受测量设备、测量方法、数据处理、被测物体形状等诸多因素的影响,最后所得到的模型及样件通常会不可避免的存在误差。所谓误差通常是指实际测得值与被测量的真值之间的差。若对某量的测得值为a,该量的真值为x,则误差为

实验误差计算通过两种方式:

①将原样件CAD模型和通过逆向建模所得的CAD模型导入Geomagic Studio中同意坐标系下,通过移动两个模型,使其重合。通过分析菜单下的偏差,计算重建模型和原模型的误差σ1。

②通过测量3D打印样件主要参数和被测样件主要参数进行比较,得出其误差σ2。本次实验误差σ1=0.2,σ2=0.25。

由于3D打印过程中材料膨胀、打印精度、切片过程中切片软件计算误差等原因,打印出来的样件差大于重建模型误差。

3.2.1 误差产生的主要原因

①被测实物自身的因素。在测量实物曲面过程中,被测物本身的材料、颜色、粗糙度、光学性质及其表面形状,对光的吸收和反射度都存在着有较大的差异,尤其是物体表面的折射率和粗糙度等因素对测量精度产生重大的影响。

②标定的因素。在对实物进行测量之前需要进行标定。由于光学测量系统在制造和装配时,不可避免会产生一些误差,故物点到像点的非线性关系的标定技术则是获取物体三维坐标的关键所在。同时,由于在测头的变形以及标定时,对光学系统进行了很多理想假设,也因此带来了一些复杂的非线性系统误差,最终影响到测量数据的精度。

③参考点的误差。本实验通过对物体进行多次测量,然后进行多视拼合,在多视拼合时参考点的选取也会引起误差。

④数据处理误差。在数据处理的过程中,由于零件部分面为凹面,扫描仪无法获取完整数据,在曲面拟合过程中不可避免地出现误差。

⑤系统误差。系统误差主要包括设备制造误差、测量系统原理性误差、环境误差等非人为误差。设备制造误差主要由于设备本身制造精度、零部件的老化破损等机械结构引起的误差。测量系统原理性误差是由扫描设备测量方法决定的。如光学非接触式测量精度无法达到接触式三坐标测量仪的精度,这是由设备本身的局限性引起的。而环境误差主要来自于测量环境的温度、光线、振动等。若测量环境温度与仪器校准温度相差过大,则会产生较大误差。

⑥3D打印误差。对模型进行3D打印时,通过切片软件对其模型进行处理,在此过程中,也会出现误差,而且3D打印时由于材料、打印速度、精度、支撑等影响,也会有一些误差存在。

3.2.2 减小误差的方法

①对于一些反光的样件,可以在其表面喷涂显影剂,减小反光。

②在标定点的时候要尽量均匀,而且标定点之间距离要适当。

③多视拼合时尽量选取顶点或边角等有明显特征的参考点,以减小多视拼合的误差。

④数据处理过程中,精简数据,曲线、曲面的拟合要尽量保持测量形状,避免因数据缺失、数据失真和数据冗余产生误差。

⑤定期校准测量仪,测量过程中避免人员走动等。

对于一些精密零件来说,对其逆向重构模型时,要尽量减小误差,保持原有精度参数。无论在点云数据获取还是数据处理过程中,要按步骤,按要求处理。

4 结语

本文基于RE的典型零件快速成型,通过一个典型零件的快速制造过程,把RE和快速制造相结合,可以比较容易对产品进行模型重构。通过这种手段,我们可以对已有产品进行改进,也可以在此基础上设计新产品,缩短了开发周期。这种方法也为工业设计,机械设计提供了一种新的思路。

KN95口罩耳带机现货、N95切片加内置鼻梁一体机、N95口罩机整套现货,厂家直销没有中间商,预订电话:13018639977

CNC数控编程培训、塑胶模具设计培训,冲压模具设计培训,精雕、ZBrush圆雕培训、Solidworks产品设计培训、pro/E产品设计培训,潇洒职业培训学校线下、线上网络学习方式,随到随学,上班学习两不误,欢迎免费试学!

联系电话:13018639977(微信同号)QQ:2033825601

学习地址:东莞市横沥镇新城工业区兴业路121号-潇洒职业培训学校

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 模具设计:逆向工程的典型零件快速成型及误差分析