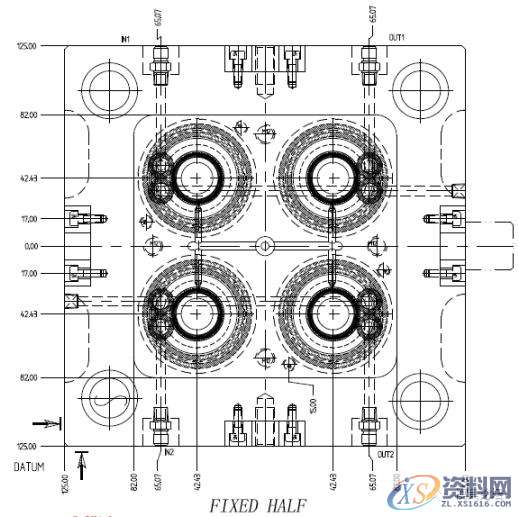

控制器接头是加油站输出设备的控制器元件。本文介绍控制器接头全自动脱螺纹模具设计要点。产品最大外形尺寸为ø33.2 mm x 17.8 mm,塑件平均胶位厚度1.65 mm,塑件材料为PP,缩水率为1.018,塑件质量为2.6克。塑件技术要求为不得存在披峰、注塑不满、流纹、气孔、翘曲变形、银纹、冷料、喷射纹等各种缺陷。塑件造型类似于瓶盖,顶部开孔为ø19.5,口部边缘有一圈止转槽,内部有4圈螺纹,需要设计全自动脱螺纹装置。模具设计图见图1.

塑件生产批量很大,需要设计全自动脱螺纹模具。对于类似于瓶盖类的小型塑件,在模具设计前,首先需要进行强脱螺纹判断,无法强制脱模的,则需要设计脱螺纹装置。判断能否强脱的基本原则是螺距大小和牙型高度。螺距太小或牙型高度较大,牙型较尖锐时难以强脱。另外就是螺纹的精度,高精度螺纹不能强制脱模。

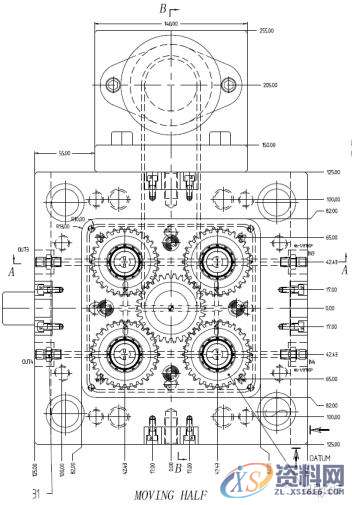

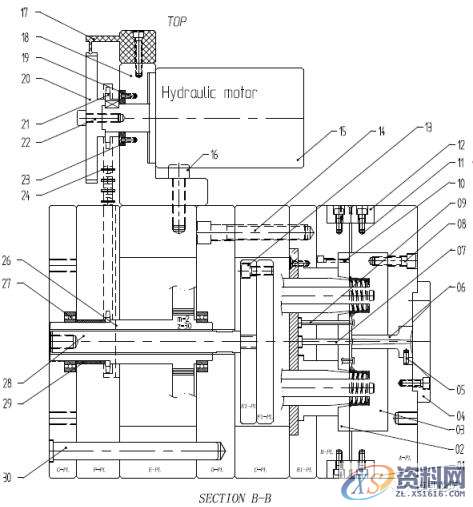

模具型腔排位为1出4,4个型腔排布为圆周排布,利于中心齿轮驱动。脱螺纹模具的动力来源有4种,油缸驱动、利用开模力齿条驱动、螺旋杆驱动和液压马达(电机)驱动。以电动机作为动力源的螺纹自动脱模机构,由于机构限位不易控制,很难达到高精度螺纹的产品要求。本文介绍的自动脱内螺纹注型模具,利用低速大转矩摆线液压马达,通过旋转运动带动链条,驱动链轮,经齿轮传动使螺纹型芯旋转且后退,完成塑件螺纹脱出。该模具结构简单,控制稳定,工作可靠。

液压传动因其在功率重量比、无级调速、自动控制、过载保护等方面的独特技术优势,越来越多地被设计和生产者所采用。全自动脱螺纹模具所采用的液压马达为摆线液压马达,具有以下优势:

1. 体积小,重量轻,它的外形尺寸比同样扭矩的其它类型液压马达 小得多。

2. 转速范围广,可无级调速,最低稳定转速可达15转/分,安装布置方便,投资费用低。

3. 转动惯性小,在负载下容易起动,正反转都可使用,而且换向时不用停机。

模具的浇注系统设计为潜伏式浇口潜前模进胶。水口料由拉料杆7和拉料杆9拉住。开模时潜伏式浇口被拉断。水口料和塑件均留在动模。

传统脱模方式常见的是弹推板结构,型腔设在定模一侧,螺纹型芯设在动模一侧。井模后,用减速电动机带动链轮传动齿轮,齿轮带动螺纹型芯作旋转运动,旋转运动产生轴向推力(一般为了增加推力作用,需要在推板下安装4个弹簧)顶开推板,塑件相对螺纹型芯轴向移动,在凸纹条的止转作用下,实现螺纹型芯边旋转、塑件边轴向移动,从而脱出塑件内螺纹。但这种螺纹脱模方式,在螺纹脱开的瞬间,由于弹簧的弹力作用,以及牙形位置不易准确控制,尾牙常被拉伤,不能完全达到产品的高精度要求。这种弹板结构简单总结就是螺纹芯只转动不后退,塑件前行。

图1 控制器接头模具图

本文介绍的控制器接头脱螺纹模具在采用液压马达脱螺纹的同时,采用的是螺纹芯在旋转的同时又后退的结构,塑件在原地保持不动,直到推板或顶针将其顶出。很明显这种模具设计适合高精度塑件的成型要求。

模具分型面打开后,液压马达15通过链轮21带动链条24转动,进而驱动齿轮套26旋转,齿轮套26带动4个型腔的齿轮转动,螺纹芯34不断后退,完成螺纹脱模。后模芯33保持不动,其中心为冷却水隔片42,胶圈41其密封作用。脱螺纹完成后,在行程开关17作用下,液压马达停止转动。顶出杆28将顶针板推出。顶针板带动中心推杆36顶出推板,将塑件从止转镶件35上推出。本套模具巧妙地将顶出杆28设计在齿轮套26内部。既节约了空间,又使模具结构紧凑,顶出平稳。

N95口罩耳带机、N95切片加内置鼻梁一体机、N95口罩机整套现货,预订电话:13018639977

CNC数控编程培训、塑胶模具设计培训,冲压模具设计培训,精雕、ZBrush圆雕培训、Solidworks产品设计培训、pro/E产品设计培训,潇洒职业培训学校线下、线上网络学习方式,随到随学,上班学习两不误,欢迎免费试学!

联系电话:13018639977(微信同号)QQ:2033825601

学习地址:东莞市横沥镇新城工业区兴业路121号-潇洒职业培训学校

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » UG塑胶模具设计-控制器接头脱螺纹注塑模设计