1 简介

1.1 简介

按钣金件的基本加工方式,如下料、折弯、拉伸、成型、焊接。 本规范阐述每一种加工方式所要注意的工艺要求。

1.2 关键词

钣金、下料、折弯、拉伸、成形、排样、最小弯曲半径、毛边、回弹、打死边、焊接

2 下料

下料根据加工方式的不同,可分为普冲、数冲、剪床开料、激光切割、风割,由于加工方法的不同,下料的加工工艺性也有所不同。 钣金下料方式主要为数冲和激光切割

2.1 数冲是用数控冲床加工

板材厚度加工范围为 冷扎板、热扎板 小于或等于3.0mm,铝板 小于或等于4.0mm,不锈钢 小z于或等于2.0mm

2.2 冲孔有最小尺寸要求

冲孔最小尺寸与孔的形状、材料机械性能和材料厚度有关。

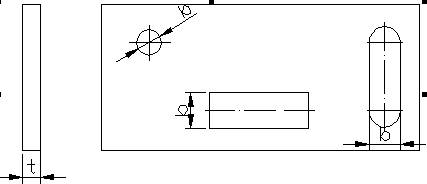

图2.2.1 冲孔形状示例

表1 冲孔最小尺寸列表

材料 | 圆孔直径b | 矩形孔短边宽b |

高碳钢 | 1.3t | 1.0t |

低碳钢、黄铜 | 1.0t | 0.7t |

铝 | 0.8t | 0.5t |

* t为材料厚度,冲孔最小尺寸一般不小于1mm。

* 高碳钢、低碳钢对应的公司常用材料牌号列表见第7章附录A。

2.3 数冲的孔间距与孔边距

零件的冲孔边缘离外形的最小距离随零件与孔的形状不同有一定的限制,见图2.3.1。当冲孔边缘与零件外形边缘不平行时,该最小距离应不小于材料厚度t;平行时,应不小于1.5t。

图2.3.1 冲裁件孔边距、孔间距示意图

2.4 折弯件及拉深件冲孔时,其孔壁与直壁之间应保持一定的距离

折弯件或拉深件冲孔时,其孔壁与工件直壁之间应保持一定的距离(图2.4.1)

图2.4.1 折弯件、拉伸件孔壁与工件直壁间的距离

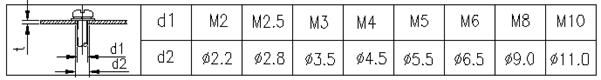

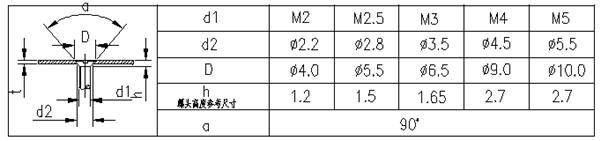

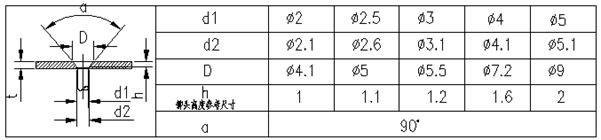

2.5 螺钉、螺栓的过孔和沉头座

螺钉、螺栓过孔和沉头座的结构尺寸按下表选取取。对于沉头螺钉的沉头座,如果板材太薄难以同时保证过孔d2和沉孔D,应优先保证过孔d2。

表2 用于螺钉、螺栓的过孔

表3 用于沉头螺钉的沉头座及过孔

*要求钣材厚度t≥h。

表4 用于沉头铆钉的沉头座及过孔

*要求钣材厚度t≥h。

2.6 激光切割是用激光机飞行切割加工

板材厚度加工范围为冷扎板 热扎板 小于或等于20.0mm, 不锈钢 小于10.0mm 。其优点是加工板材厚度大,切割工件外形速度快,加工灵活.缺点是无法加工成形,网孔件不宜用此方式加工,加工成本高!

3 折弯

3.1 折弯件的最小弯曲半径

材料弯曲时,其圆角区上,外层收到拉伸,内层则受到压缩。当材料厚度一定时,内r越小,材料的拉伸和压缩就越严重;当外层圆角的拉伸应力超过材料的极限强度时,就会产生裂缝和折断,因此,弯曲零件的结构设计,应避免过小的弯曲圆角半径。公司常用材料的最小弯曲半径见下表。

表5 公司常用金属材料最小折弯半径列表

序号 | 材 料 | 最小弯曲半径 |

1 | 08、08F、10、10F、DX2、SPCC、E1-T52、0Cr18Ni9、1Cr18Ni9、1Cr18Ni9Ti、1100-H24、T2 | 0.4t |

2 | 15、20、Q235、Q235A、15F | 0.5t |

3 | 25、30、Q255 | 0.6t |

4 | 1Cr13、H62(M、Y、Y2、冷轧) | 0.8t |

5 | 45、50 | 1.0t |

6 | 55、60 | 1.5t |

7 | 65Mn、60SiMn、1Cr17Ni7、1Cr17Ni7-Y、1Cr17Ni7-DY、SUS301、0Cr18Ni9、SUS302 | 2.0t |

*弯曲半径是指弯曲件的内侧半径,t是材料的壁厚。

*t为材料壁厚,M为退火状态,Y为硬状态,Y2为1/2硬状态。

3.2 弯曲件的直边高度

3.2.1 一般情况下的最小直边高度要求

弯曲件的直边高度不宜太小,最小高度按(图4.2.1)要求:h>2t。

图4.2.1.1 弯曲件的直边高度最小值

3.2.2 特殊要求的直边高度

如果设计需要弯曲件的直边高度h≤2t,,则首先要加大弯边高度,弯好后再加工到需要尺寸;或者在弯曲变形区内加工浅槽后,再折弯(如下图所示)。

图4.2.2.1 特殊情况下的直边高度要求

3.2.3 弯边侧边带有斜角的直边高度

当弯边侧边带有斜角的弯曲件时(图4.2.3),侧面的最小高度为:h=(2~4)t>3mm

图4.2.3.1 弯边侧边带有斜角的直边高度

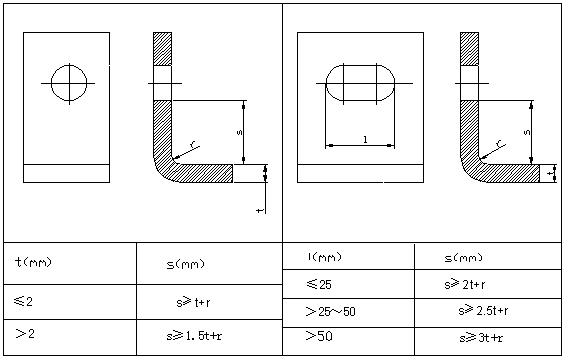

3.3 折弯件上的孔边距

孔边距:先冲孔后折弯,孔的位置应处于弯曲变形区外,避免弯曲时孔会产生变形。孔壁至弯边的距离见表下表。

表6 折弯件上的孔边距

3.4 局部弯曲的工艺切口

3.4.1 折弯件的弯曲线应避开尺寸突变的位置

局部弯曲某一段边缘时,为了防止尖角处应力集中产生弯裂,可将弯曲线移动一定距离,以离开尺寸突变处(图4.4.1.1 a),或开工艺槽(图4.4.1.1

b),或冲工艺孔(图4.4.1.1 c) 。注意图中的尺寸要求:S≥R ;槽宽k≥t;槽深L≥ t+R+k/2。 图4.4.1.1 局部弯曲的设计处理方法

图4.4.1.1 局部弯曲的设计处理方法

3.4.2 当孔位于折弯变形区内,所采取的切口形式

当孔在折弯变形区内时,采用的切口形式示例(图4.4.2.1)

图4.4.2.1 切口形式示例

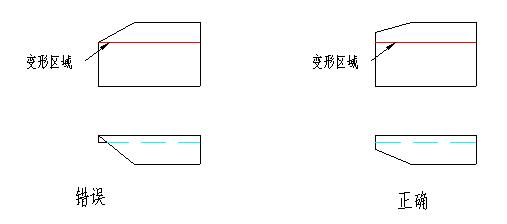

3.5 带斜边的折弯边应避开变形区

图4.5.1 带斜边的折弯边应避开变形区

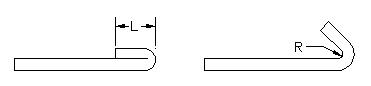

3.6 打死边的设计要求

打死边的死边长度与材料的厚度有关。如下图所示,一般死边最小长度L≥3.5t+R。

其中t为材料壁厚,R为打死边前道工序(如下图右所示)的最小内折弯半径。

图4.6.1 死边的最小长度L

3.7设计时添加的工艺定位孔

为保证毛坯在模具中准确定位,防止弯曲时毛坯偏移而产生废品,应预先在设计时添加工艺定位孔,如下图所示。特别是多次弯曲成形的零件,均必须以工艺孔为定位基准,以减少累计误差,保证产品质量。

图4.7.1 多次折弯时添加的工艺定位孔

3.8 标注弯曲件相关尺寸时,要考虑工艺性

图4.8.1 弯曲件标注示例

如上图所示所示, a)先冲孔后折弯,L尺寸精度容易保证,加工方便。b)和c)如果尺寸L精度要求高,则需要先折弯后加工孔,加工麻烦。

3.9 弯曲件的回弹

影响回弹的因素很多,包括:材料的机械性能、壁厚、弯曲半径以及弯曲时的正压力等。

3.9.1 折弯件的内圆角半径与板厚之比越大,回弹就越大

3.9.2 从设计上抑制回弹的方法示例

弯曲件的回弹,目前主要是由生产厂家在模具设计时,采取一定的措施进行规避。同时,从设计上改进某些结构促使回弹角简少如下图所示:在弯曲区压制加强筋,不仅可以提高工件的刚度,也有利于抑制回弹。

图4.9.2.1 设计上抑制回弹的方法示例

4 拉伸

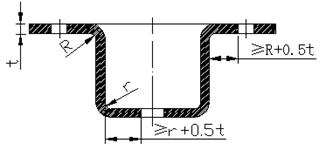

4.1 拉伸件底部与直壁之间的圆角半径大小要求

如下图所示,拉伸件底部与直壁之间的圆角半径应大于板厚,即r1≥t 。为了使拉伸进行得更顺利,一般取r1=(3~5)t,最大圆角半径应小于或等于板厚的8倍,即r1≤8t。

图5.1.1 拉伸件圆角半径大小

4.2 拉伸件凸缘与壁之间的圆角半径

拉伸件凸缘与壁之间的圆角半径应大于板厚的2倍,即r2≥2t,为了使拉伸进行得更顺利,一般取r2=(5~10)t,最大凸缘半径应小于或等于板厚的8倍,即r2≤8t。(参见图5.1.1)

4.3 圆形拉伸件的内腔直径

圆形拉伸件的内腔直径应取D ≥d+10t,以便在拉伸时压板压紧不致起皱。(参见图5.1.1)

4.4 矩形拉伸件相邻两壁间的圆角半径

矩形拉伸件相邻两壁间的圆角半径应取r3 ≥3t,为了减少拉伸次数应尽可能取r3 ≥H/5,以便一次拉出来。

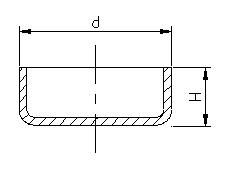

图5.4.1 矩形拉伸件相邻两壁间的圆角半径

4.5 圆形无凸缘拉伸件一次成形时,其高度与直径的尺寸关系要求

圆形无凸缘拉伸件一次成形时,高度H和直径d之比应小于或等于0.4,即H/d ≤0.4,如下图所示。

图5.5.1 圆形无凸缘拉伸件一次成形时,高度与直径的尺寸关系

4.6 拉伸件设计图纸上尺寸标注的注意事项

拉伸件由于各处所受应力大小各不相同,使拉伸后的材料厚度发生变化。一般来说,底部中央保持原来的厚度,底部圆角处材料变薄,顶部靠近凸缘处材料变厚,矩形拉伸件四周圆角处材料变厚。

4.6.1 拉伸件产品尺寸的标准方法

在设计拉伸产品时,对产品图上的尺寸应明确注明必须保证外部尺寸或内部尺寸,不能同时标注内外尺寸。

4.6.2 拉伸件尺寸公差的标注方法

拉伸件凹凸圆弧的内半径以及一次成形的圆筒形拉伸件的高度尺寸公差为双面对称偏差,其偏差值为国标(GB)16级精度公差绝对值的一半,并冠以±号。

5 成形

5.1 加强筋

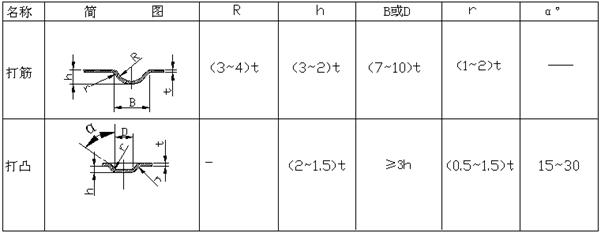

在板状金属零件上压筋,有助于增加结构刚性,加强筋结构及其尺寸选择参见表6。

表7 加强筋结构及尺寸选择

5.2 打凸间距和凸边距的极限尺寸

打凸间距和凸边距的极限尺寸按下表选取。

表8 打凸间距和凸边距的极限尺寸

5.3 百叶窗

百叶窗通常用于各种罩壳或机壳上起通风散热作用,其成型方法是借凸模的一边刃口将材料切开,而凸模的其余部分将材料同时作拉伸变形,形成一边开口的起伏形状。

百叶窗的典型结构参见图6.3.1。

图6.3.1 百叶窗的结构

百叶窗尺寸要求:a≥4t;b≥6t;h≤5t;L≥24t;r≥0.5t。

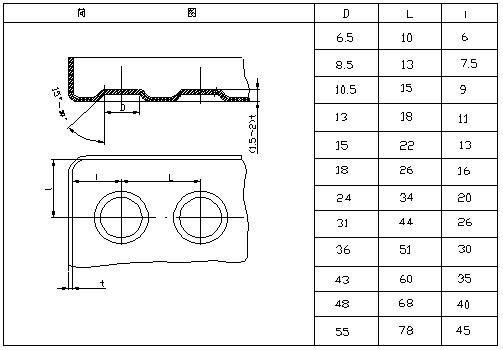

5.4 孔翻边

孔翻边型式较多,本规范只关注要加工螺纹的内孔翻边,如图6.4.1所示。

图6.4.1 带螺纹孔的内孔翻边结构示意图

表9 带螺纹孔的内孔翻边尺寸参数

螺 纹 | 材料厚度t | 翻边内孔D1 | 翻边外孔d2 | 凸缘高度h | 预冲孔直径D0 | 凸缘圆角半径R |

M3 | 0.8 | 2.55 | 3.38 | 1.6 | 1.9 | 0.6 |

1 | 3.25 | 1.6 | 2.2 | 0.5 | ||

3.38 | 1.8 | 1.9 | ||||

3.5 | 2 | 2 | ||||

1.2 | 3.38 | 1.92 | 2 | 0.6 | ||

3.5 | 2.16 | 1.5 | ||||

1.5 | 3.5 | 2.4 | 1.7 | 0.75 | ||

M4 | 1 | 3.35 | 4.46 | 2 | 2.3 | 0.5 |

1.2 | 4.35 | 1.92 | 2.7 | 0.6 | ||

4.5 | 2.16 | 2.3 | ||||

4.65 | 2.4 | 1.5 | ||||

1.5 | 4.46 | 2.4 | 2.5 | 0.75 | ||

4.65 | 2.7 | 1.8 | ||||

2 | 4.56 | 2.2 | 2.4 | 1 | ||

M5 | 1.2 | 4.25 | 5.6 | 2.4 | 3 | 0.6 |

1.5 | 5.46 | 2.4 | 2.5 | 0.75 | ||

5.6 | 2.7 | 3 | ||||

5.75 | 3 | 2.5 | ||||

2 | 5.53 | 3.2 | 2.4 | 1 | ||

5.75 | 3.6 | 2.7 | ||||

2.5 | 5.75 | 4 | 3.1 | 1.25 | ||

M6 | 1.5 | 5.1 | 7.0 | 3 | 3.6 | 0.75 |

2 | 6.7 | 3.2 | 4.2 | 1 | ||

7.0 | 3.6 | 3.6 | ||||

7.3 | 4 | 2.5 | ||||

2.5 | 7.0 | 4 | 2.8 | 1.25 | ||

7.3 | 4.5 | 3 | ||||

3 | 7.0 | 4.8 | 3.4 | 1.5 |

6 焊接

6.1 焊接方法的分类

焊接方法主要有电弧焊、电渣焊、气焊、等离子弧焊、熔化焊、压力焊、钎焊,钣金产品焊接主要为电弧焊、气焊。

6.2 电弧焊具有灵活、机动,适用性广泛,可进行全位置焊接;所用设备简单、耐用性好、维护费用低等优点。但劳动强度大,质量不够稳定,决定于操作者水平。

适用焊接3mm以上的碳钢、低合金钢、不锈钢和铜、铝等非铁合金

6.3 气焊火焰温度和性质可以调节,于弧焊热源比热影响区宽,热量不如电弧集中,生产率低

应用于薄壁结构和小件的焊接,可焊钢,铸铁,铝,铜及其合金,硬质合金等

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 钣金加工工艺方法综述(图文教程)