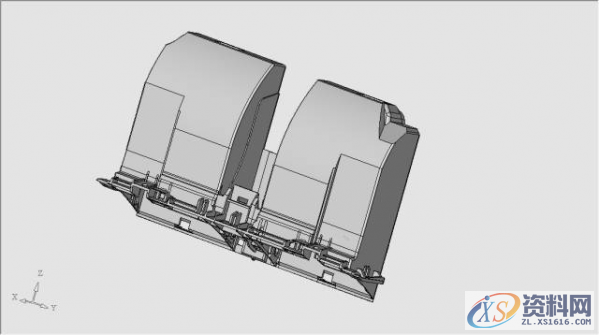

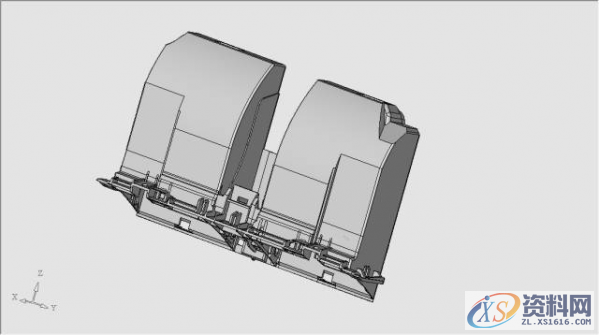

一、产品分析该产品是某款轿车的杂物盒外壳,材料是PA66+GF30%,内部结构极为复杂,外形也比较复杂。外形见图1,反面形状见图2, 内部形状,见图3。

该产品外形要用二侧整体滑块脱模,内部是整体内抽芯脱模。而且顶出距离长,(138mm) 模具

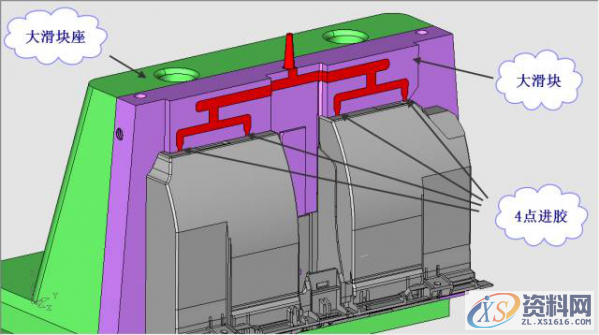

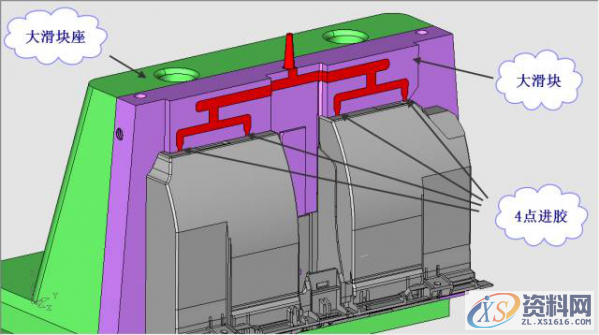

的总厚度很大,要用比较大的注塑机来生产(海天350)。假如按制品的重量计,200吨的注塑机就可以成型了,怎样在保证制品正常生产的情况下,大幅度降低模厚,是对这套模具的设计者的挑战。此产品是我一个朋友的工厂的主打产品,已经生产一段时间了,由于原来的模具结构不是很合理,取产品非常困难。班产量很低,不良品率也很高,主要原因是原来的模具结构中不能够安排二次顶出,所以取制品很难,要操作工人左右摇晃才可以将制品取下来,很容易将制品下部的露出部分的塑料搞伤。其次是模具厚度很大(700mm),要用很大的注塑机来生产,成本很大。这次受朋友的委托,我对模具进行了重新设计。二、浇口的设计因为产品的原料是加了30%玻纤的,流动性非常差,原来的模具是采用4个热流道点进胶,进胶点的直径在Φ3mm左右,这个情况也没有关系,因为进胶的面是装配在汽车仪表板内部的,不影响任何的外观。其实该套模具总模厚太厚的主要原因之一是采用了热流道系统。模具厚度无法降下来。我经过考虑,采用了这样的浇口,和老模具的进胶一模一样,还是4点进胶,进胶位置也和原来的模具相同。但是属于大水口结构。见图4-1。

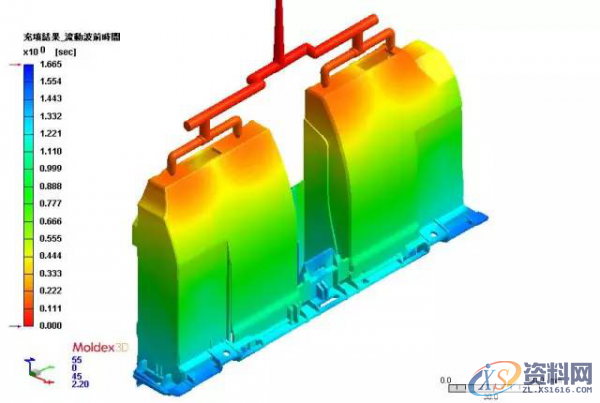

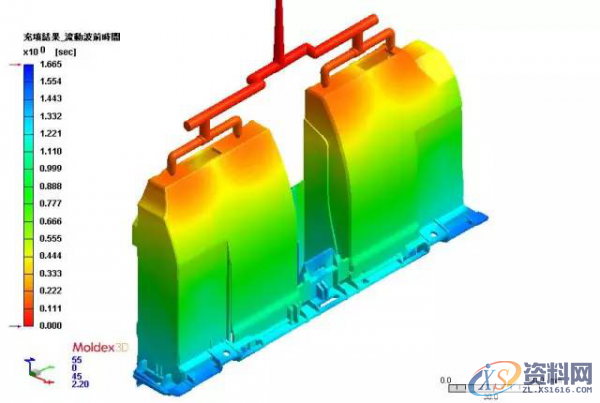

图4-1下面图8-4-2是Moldex 3D公司提供的模流分析

我是利用大滑块与定模仁的结合面来做横流道,为了使得进胶点移到制品的中线,我在大滑块与定模镶件的贴合面上布置了二个凸台,这样,进胶点就移到了制品的中线,见图5

图6滑块本体是用NAK80制作的,滑块座是用CrWuMn制作的,这样可以降低模具的制作成本。加工也比较方便,我们来看滑块本体的反面,我在这里有一个好的布置,见图7。

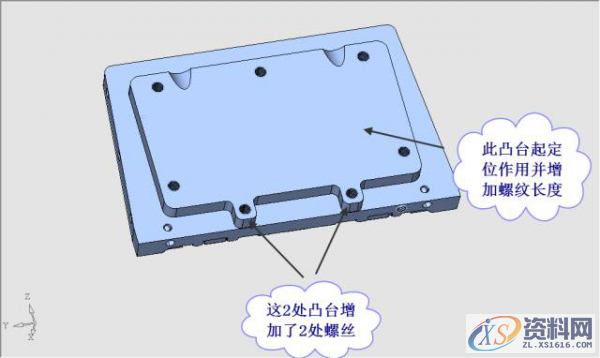

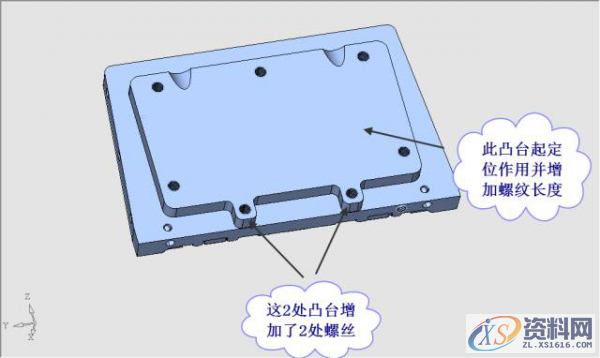

图7从图7可以看到,我在滑块本体反面的长方形凸台上增加了2个凸台,为什么呢?我为了延长模具的使用寿命,滑块本体采用了较昂贵的钢材,并且进行了热处理,为了节约模具成本,滑块本体做的比较薄,最厚的地方为43.6mm,去掉15mm的定位台阶,剩下28.6mm。这样布置与大滑块座连接的螺丝就比较困难,螺纹底孔不可以钻得太深,这样一来螺纹的实际有效的牙数就不理想。因为整个大滑块系统的冷却水路的密封圈是靠这7个M12的内六角螺纹来压紧的,假如螺丝的有效牙数不够,螺丝就不能拧太紧,否则会滑牙。现在我增加了这二处小方凸台,螺纹的实际长度增加了15mm,就没有后顾之忧了。从模具的制造成本来看,现在大滑块增加了可靠性,但是没有增加材料和制造成本。这是模具设计的一个很小的细节,但是就是这些细节的积累,使得我们在设计过程中,逐步提高模具设计师的设计水平。2 、大滑块的冷却系统设计

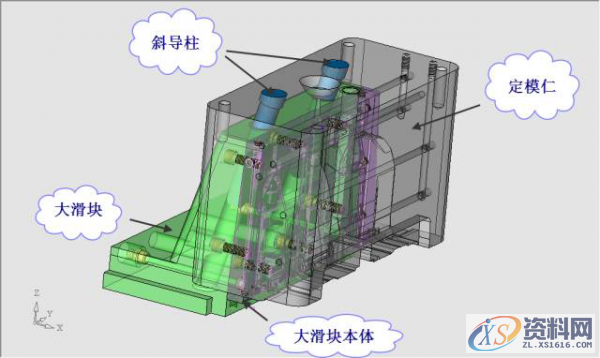

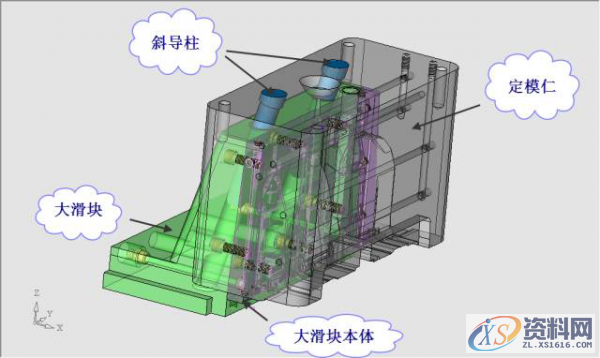

图8从图8可以看到,滑块本体与滑块座是通过7个M12的内六角螺丝来连接的,在二者接通水的位置安排了密封圈。PA66的熔胶温度很高,而且产品形状复杂,要求装配尺寸较稳定。所以大滑块系统的冷却水孔布置的位置是比较重要的,实际生产时是用的模温机,温度恒定在110°C。现在我将水路布置在滑块本体上的,通过密封圈由滑块座引出,布置在模具的二侧。这样加工比较方便。3、大滑块的拨开大滑块拨开的动力是靠注塑机开模的力,通过装置在定模框上的斜导柱,向外拨开大滑块。拨动大滑块的斜导柱是穿过定模仁的,见图9。

图9 大滑块与定模大镶件的结合处形成了浇口,注塑机的射嘴是直接顶在定模仁上的。这样可大大缩短主流道,减小成型时的注射压力。模具本身受到的交变应力下降,这样,模具的寿命也大大的延长了,见图10。图10四、定模仁的设计定模仁是设计成整体的,没有任何的镶件,见图11。

图11定模仁的内面是与大滑块本体贴合的,在贴合面上形成横流道,然后分成4点进胶的流道,见图12。图12定模仁的设计是很常规的,但是为了减少产品成型后的应力,冷却系统的设计非常关键,见图12。从图12可以看到,定模仁上除了安排了横向的4条水路外,中间的突起部分还安排了一个“水塘”,这样,使得整个动模仁的水路比较均匀,热交换比较平衡,将产品中的残余应力减到最小。五、小滑块的设计产品的另外一面形状较为复杂,我采用了一个整体的滑块,见图13。

图14这样的设计加工和装配都比较简便。小滑块的限位是靠2个限位块来实现的,看小滑块座的反面,见图15。图15六、动模内抽芯机构的设计1、动模外观这是本套模具最精彩的部分,有相当的难度,我们先来看整个动模的外观,见图16。图162 、内缩抽芯的原理内缩抽芯的原理见图17。

图20图20是缩块和内缩块的最终位置。合模时,内缩芯向前运动,由于有摩擦力,内缩滑块在向前运动的同时一定会向外运动,这时起保护作用的“十”字型摩擦块就会挡住内缩滑块,让它只能向上,不能向外。当下缩块带着内缩块继续向上运动到当初内缩块的脚离开“十”字型摩擦块上的4mm的台阶时,由于上摩擦片的阻挡,下缩块继续上行,内缩块被强制性地向外运动4mm,直到最终位置,见图21。图21这是个非常巧妙的设计当内缩块随下缩向前运动时,最终位置的定位是靠这个小板,名称叫上摩擦片,同时也是针气缸固定板,这块小板有二个功能:一是内缩滑块的最终定位,二是安排了一组针型气缸,对产品进行二次顶出。由于本套模具没有顶针板和垫脚,产品的二次顶出非常困难,这个针气缸是个好东西,它可以在模具的任何部位,任何角度进行顶出,见图22。

图22装在模具内是这样的,见图23。图23这样产品可以用 机械

手夹出,进行全自动生产,见24。图24这套模具有几个亮点:(1)原来是一套使人非常头痛的模具,现在可以全自动生产,而且使用的注塑机小了一号。节约了电能。(2)取消了热流道,采用了大水口,节约了模具的制造成本,并且采用小一号的注塑机,节约了生产成本。亮点是在大滑块与定模镶件的结合平面上增加了二个凸台,将进胶点移到产品的中间。(3)采用了十字架型的保护摩擦块,使得内缩滑块的动作安全可靠。

N95口罩耳带机、N95切片加内置鼻梁一体机、N95口罩机整套现货,预订电话:13018639977

CNC数控编程培训、塑胶模具设计培训,冲压模具设计培训,精雕、ZBrush圆雕培训、Solidworks产品设计培训、pro/E产品设计培训,潇洒职业培训学校线下、线上网络学习方式,随到随学,上班学习两不误,欢迎免费试学!

联系电话:13018639977(微信同号)QQ:2033825601

学习地址:东莞市横沥镇新城工业区兴业路121号-潇洒职业培训学校

免责声明:

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » UG模具设计-汽车外壳模具设计(动模内抽芯)