连续模模内铆接的工艺工装设计

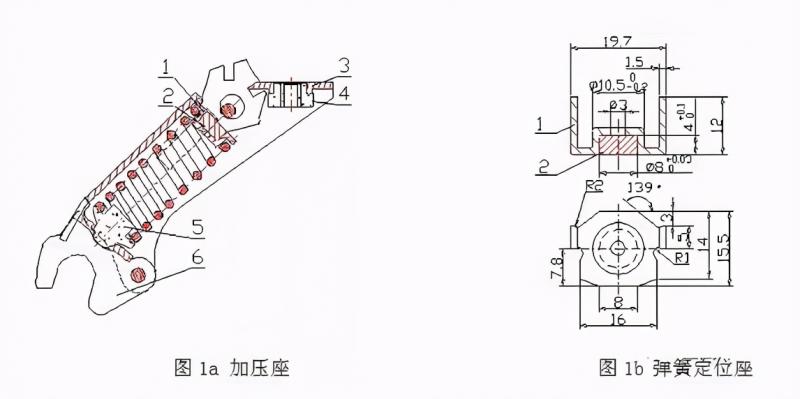

如图1a为粗纱摇架加压座每套4件,批量很大。如今采用了件1与2,件3与4,件5与6在冲制车间模内铆接成型。以图1b为弹簧定位座为例详细剖析将结合件的铆接有机植入连续模。件1弹簧定位块、件2垫块分别厚1.5mm、4mm的SPCC钢。弹簧压缩高度一致性要求件1直角弯要求稳定在90±1°,件1、2底面须铆平铆牢不得脱落。

原件1单机生产工艺:剪板机下料→落料冲孔→滚毛刺→压弯冲凸→发黑→甩油, 件2: 其他零件的同尺寸冲孔废料→发黑→甩油,件1、2通过压铆为弹簧定位座结合件。该产品靠单机冲压和铆接难以满足近年产量激增,手工操作时安全性也难以保证。为此制定了新工艺路线:连续模带料生产弹簧定位块→垫块铆接→成形→发黑→甩油。新工艺的关键在于件1的料带步进与件2的二次送料必须动作协调,位置精准,确保叠铆严丝合缝。

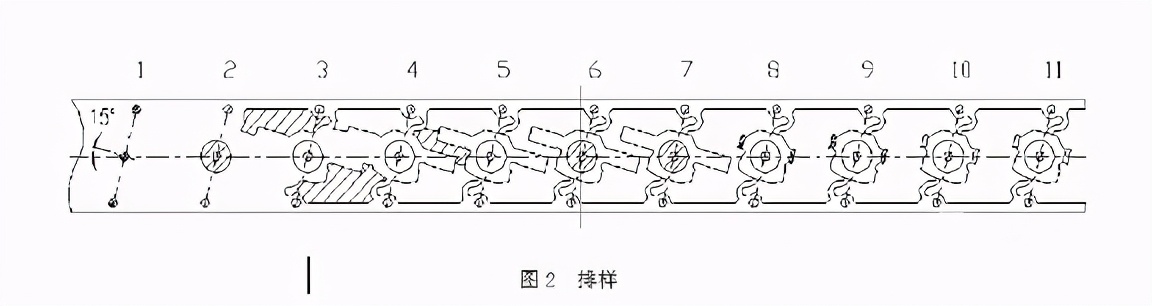

2.2 排样方案设计

参考件1的纤维方向及材料利用率,优化选择了纤维方向与展开长向中心线呈15°夹角的图2排样方案。料带前4道工位是对件1冲孔、拉深、分切外形。注意工位6将件2从垂直于料带方送进到件1拉深处正下方,进行预铆,便于条料夹带件2步进到工位7铆压平整。8-11为结合件的压直角弯、角度整形、落料、切边。考虑步距较小,增加空工位5。

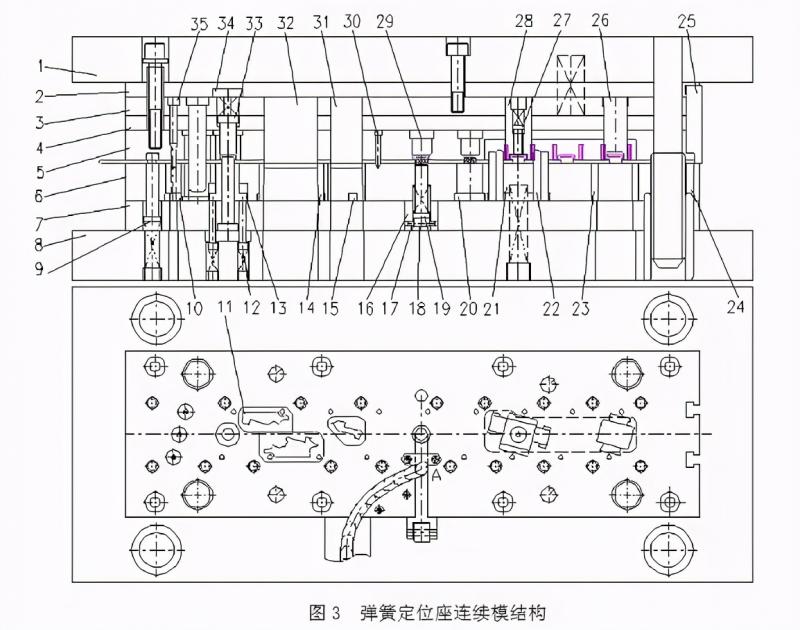

3 模具结构

如图3所示,模具采用滚珠模架及三板式内导柱导套的Z轴双导向结构,料带X向步进和垫块Y向送进,定位检测及光电感应、触点开关并与冲床控制系统有机连接,实现全程自动化生产。

为方便制模、快换快修的要求,凹模均设计为镶件式与镶套式。

1.上模座2.上垫板 3.上固定板 4.脱料垫板 5.脱料板 6.下模板7.下垫板8.下模座 9.浮升销10.预冲孔凹模 11、14、15.外形凹模 12.顶杆 13.翻孔冲头镶件 16.杠杆支架 17.杠杆支销 18.杠杆 19.下铆头 20.整平下模 21.打弯下模镶件 22.顶件块 23.落料凹模 24、25.下、上模切断刀口 26.落料冲头 27.打弯上模 28.打弯下模 29.下铆头 30.定位钉 31、32.外形冲头 33.翻孔凹模镶件 34.顶杆 35. 预冲孔冲头

3.1 定位方式

考虑料带步进累计定位误差会影响工件的精度,预冲孔与导正销采取小间隙配合。料带进入工作区第一步冲定位孔,后道各工位导正钉依次导正料带定位孔,使得每次步进均能准确无误。

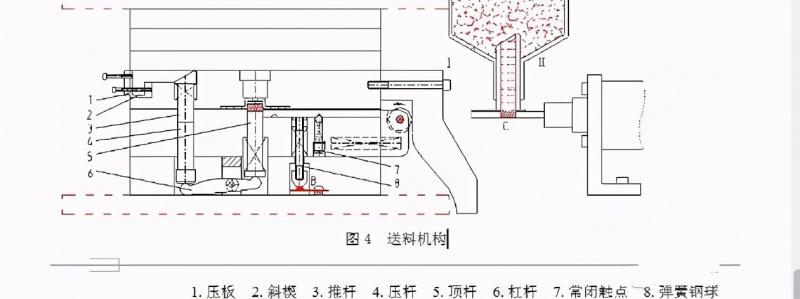

3.2送料方式

X向卷料经料架矫正机KCL-300A校直,再由气动送料器AF-400-10C的辊子摩擦夹持条料送进。间距测量由与脉冲发生器连接的记数辊子回传的尺寸产生信号,得到送入实际长度,根据这个数字控制直流电机运转,配合微动开关控制的汽缸抬辊将料带送进工作区。浮升销沉割槽夹持料带,开模时弹簧顶起浮升销抬起料带,借助机床浮动送料机构的回程作用使料带按步距递进,渐次完成每工步至切断落下。

Y向为垫块送料方向,先后采用了两种方式都缩略在图4:Ⅰ型为移动凸轮滚子送料:采用电震动料斗送料,车间已有不需购置。工作时先将件2装入,震动作用下零件沿螺旋轨道上移进入模具料道如图3中A点处,上模下行使移动凸轮对滚子施压驱动滑板前进送件,上模上升使滑板在压簧作用下复位,可避免由于推杆弹性变形导致的推杆与凸轮脱离接触。进退行程由弹簧钢球5定位。送料中断检测靠电检开关,料道故障或料斗垫块耗尽则A处送料中断,常闭触点4在弹簧作用下上跳,B处断电,冲床停止工作。Ⅱ型为PLC控制电磁阀驱动汽缸活塞送料:采用漏斗式料斗需特制,料斗装在上模随机床滑块上下移动,垫块陆续进入固定在下模的管状滑道,实现供料。通过光纤检测C处无垫块,反馈给冲床控制板停机。推杆往复运动的起停时间由PLC根据设定的参数按程序顺序执行到对应步骤时,触发电磁阀进气开关驱动汽缸活塞来实现。I型漏斗和汽缸需增加制造购置成本,但不占场地,整体结构相对紧凑。送料推杆接触端如磨损,可调活塞行程来补偿。

3.3 铆接方式

当推杆将垫块送到预铆工位6,上下模合模同时推杆3压下压杆4传递给杠杆6反作用力将顶杆5顶起,将垫块预铆入弹簧定位块,随条料到工位7压铆平整。预铆深度不足可能导致垫块在送进中脱落,用螺丝调节斜楔2,可以随时修整预铆深度。

3.4 凸轮轮廓

汽缸活塞在进气瞬间的速度突变,致使推杆产生很大的惯性力,对机构有较大的刚性冲击,推杆易断。而采用滚子凸轮将移动凸轮轮廓设计为正弦加速度曲线,则进退加速度无突变,推杆在运动途中无柔性冲击,适合在高速下应用。在新版cad也自带工具集中,可自动完成从选型到绘制轮廓的全部功能,部分步骤见下图5, DXF后处理数据输出到线切割进行加工。如cad无此菜单,亦可用Excal输入凸轮曲线公式:s=h[δ/δ0—1/2∏sin(2∏δ/δ0) ],计算出对应等份点升程数据,复制粘贴到cad绘制样条曲线处。

4 结束语

此模具调试后使用正常、灵活、可靠、打出产品质量高、一致性好,生产效率显著提高。件1原单机两道工序两人每天8小时1.8-2万个,连续模10小时(午休机床长开)可打3.2-3.6万个,无须专门铆接时间,无须对件2单独发黑,不记物流能耗人工等其他因素,结合件整体效率提高到250%以上。模具制造后长期使用可收回成本,效益可观。如下图6对摇架系列中最大量使用的锁紧片类结合件、支架类结合件、压力板类结合件的工艺改进提供了宝贵经验与参考价值!

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 连续模模内铆接的工艺工装设计 赶紧收藏起来吧