第一讲

一、教学目标

(一)能力目标

掌握螺纹联接的主要类型及应用场合

(二)知识目标

1.熟悉螺纹的类型、主要参数、特点及应用

2.螺纹联接的预紧和防松方法

二、教学内容

1.螺纹联接的基本知识

2.螺纹联接的预紧和防松

三、教学的重点与难点

(一)重点

螺纹联接的主要类型及应用场合。

(二)难点

各种螺纹连接的画法、螺纹联接的防松。

四、教学方法与手段

多媒体教学,结合机械制图、联系工程实际。

7.1 螺纹连接的基本知识

联接:在机器中,将两个或两个以上的零件联成一体的结构。

机械动连接:机器工作时,被联接零件间有相对运动的联接。

机械静连接:机器工作时,被联接零件间没有相对运动的联接。机械静连接又分为可拆联接和不可拆联接。

可拆联接:不须毁坏联接中的任何一个零件就可以拆开的联接。如键联接、螺栓联接等。

不可拆联接:至少必须毁坏联接中的某一部分才可以拆开的联接。如铆钉连接、焊接、过盈配合联接、粘结等。

7.1.1 螺纹的类型

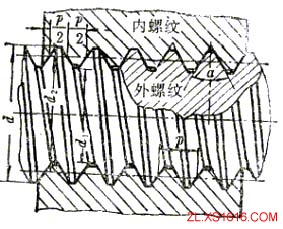

螺纹有外螺纹和内螺纹之分,共同组成螺纹副使用。起联接作用的螺纹称为联接螺纹,起传动作用的螺纹称为传动螺纹。按螺纹的旋向可分为左旋及右旋,常用的为右旋螺纹。螺纹的螺旋线数分单线、双线及多线,联接螺纹一般用单线。螺纹又分为米制和英制两类,我国除管螺纹外,一般都采用米制螺纹。

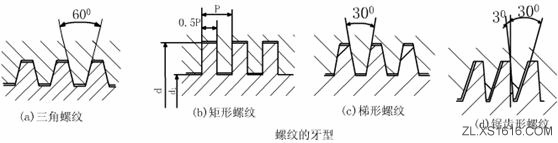

常用螺纹的类型主要有普通螺纹、管螺纹、矩形螺纹、梯形螺纹、锯齿形螺纹。前两种主要用于联接,后三种主要用于传动。

7.1.2 螺纹的主要参数

如图,螺纹的主要参数有

大径d——螺纹的最大直径,规定它为公称直径。

小径dl——螺纹的最小直径。

中径d2——螺纹牙的厚度与牙间宽度相等处的圆柱直径。

螺距p——相邻两牙对应点间的轴向距离。

导程s——同一条螺旋线上的相邻两牙对应点间的轴向距离。对于单线螺纹,s=p;对于螺纹线数为n的多线螺纹,s=n![]() 。

。

升角λ——在螺纹中径的圆柱面上,螺纹的切线与其轴线的垂直平面间的夹角。

牙型角![]() ——在轴向截面内,螺纹牙形两侧边的夹角。

——在轴向截面内,螺纹牙形两侧边的夹角。

7.1.3 常用螺纹的特点及应用

螺纹按其牙型角可分为三角螺纹、梯形螺纹、矩形螺纹和锯齿形螺纹。三角螺纹主要用于联接;矩形、梯形和锯齿形螺纹主要用于传动。用于联接的三角螺纹又有普通螺纹、英制螺纹以及用于管路系统联接的圆柱螺纹,即管螺纹。在各种螺纹中,除矩形螺纹外,均已标准化。

7.1.4螺纹联接的主要类型

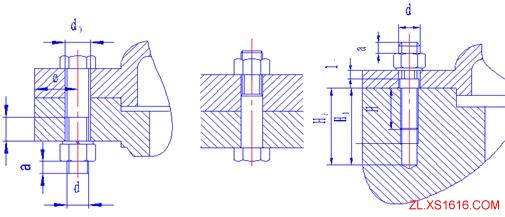

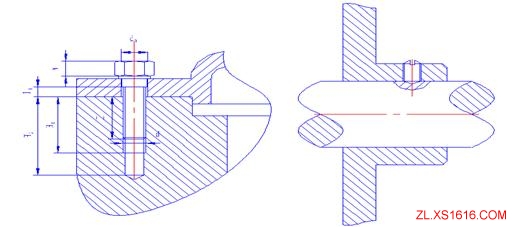

螺纹联接的主要类型有:螺栓联接、双头螺柱联接、螺钉联接、紧定螺钉联接。其中螺栓联接还分为普通螺栓联接和铰制孔螺栓联接两种结构。

(a)螺栓联接 (b) 双头螺柱联接

(c) 螺钉联接 (d) 紧定螺钉联

螺纹联接除上述主要类型外,还有脚螺栓联接、吊环螺栓联接。

7.1.5 标准螺纹联接件

常用的标准螺纹联接件有螺栓、双头螺柱、螺钉、螺母、垫圈等。这些标准螺纹联接件的品种、类型很多,其结构、型式和尺寸都已标准化,设计时可根据有关标准选用,见表7.1。

7.2 螺纹联接的预紧和防松

7.2.1 螺纹联接的预紧

预紧力:在螺栓承受工作载荷之前受到的力,以F0表示。

预紧的目的:为了提高联接的可靠性、紧密性和防松能力。

7.2.2螺纹联接的防松

一般三角形螺纹的螺纹升角![]() 小于当量摩擦角

小于当量摩擦角![]() ,所以能保证在静载荷下螺纹联接不会自动松脱。但在冲击、振动、变载荷作用下,或螺纹联接工作温度变化很大时,螺纹副间的摩擦力有可能减小或瞬时消失,这种现象如重复多次出现就会使螺纹联接松脱,破坏螺纹联接的牢固性和紧密性,甚至导致严重事故。所以设计时,对在冲击、振动、变载荷作用下,或工作温度变化很大的螺纹联接,必须采取有效的防松措施。

,所以能保证在静载荷下螺纹联接不会自动松脱。但在冲击、振动、变载荷作用下,或螺纹联接工作温度变化很大时,螺纹副间的摩擦力有可能减小或瞬时消失,这种现象如重复多次出现就会使螺纹联接松脱,破坏螺纹联接的牢固性和紧密性,甚至导致严重事故。所以设计时,对在冲击、振动、变载荷作用下,或工作温度变化很大的螺纹联接,必须采取有效的防松措施。

防松的原理是防止螺纹副间发生相对转动。防松方法很多,按其工作原理可分为摩擦力防松、机械防松、冲边法防松、粘合法防松等。

1、摩擦防松:双螺母、弹簧垫圈、尼龙垫圈、自锁螺母等

尼龙垫圈——除防松外还可起密封作用

螺母一端做成非圆形收口或开峰后径面收口,螺母拧紧后收口涨开,利用收口的弹力使旋合螺纹间压紧。

2、机械防松:开槽螺母与开口销,圆螺母与止动垫圈,弹簧垫片,轴用带翅垫片,止动垫片,串联钢丝等。

3、永久防松:端铆、冲点(破坏螺纹)、点焊

4、化学防松:粘合

小结:

1. 螺纹联接的基本知识

2. 螺纹联接的预紧和防松

作业与思考:

1.简述螺纹连接的主要类型、特点及应用

2.螺纹联接的预紧和防松方法是什么?

该文章所属专题:机械设计教程

第二讲

一、教学目标

(一)能力目标

1.掌握单个螺栓连接的强度计算

2.螺栓组连接的设计

(二)知识目标

2.掌握单个螺栓连接的受力分析

3.螺栓组连接的受力分析和结构设计

二、教学内容

1.单个螺栓联接的强度计算

2.螺栓组联接的结构设计

三、教学的重点与难点

(一)重点

掌握单个螺栓连接的强度计算。

(二)难点

螺栓组连接的受力分析和结构设计。

四、教学方法与手段

多媒体,举工程实例。

7.3 单个螺栓连接的强度计算

7.3.1受拉螺栓联接

1、松螺栓连接

特点:只能用普通螺栓,有间隙,外载沿螺栓轴线,螺栓杆受P拉伸作用。

螺栓工作载荷为:F=P

P——轴向外载

σ= F/A=4F/Πd14≤〔σ〕

2、紧螺栓连接

(1)只受预紧力的紧螺栓连接

螺栓螺纹部分处于拉伸与扭转复合应力状态

危险截面上的拉伸应力σ=F0/A

危险截面上的扭转剪应力τ=16T1/Πd13

根据第四强度理论,当量应力σ=1.3σ≤〔σ〕

(2)受横向载荷的紧螺栓联接

(3)承受轴向静载荷的紧螺栓连接

7.3.2受剪螺栓连接

σp≤〔σp〕 τ≤〔τ〕

7.4 螺栓组联接的设计与受力分析

总设计思路:螺栓组结构设计(布局、数目)→螺栓组受力分析(载荷类型、状态、形式)→求单个螺栓的最大工作载荷(判断那个最大)→按最大载荷的单个螺栓设计(求d1—标准)→全组采用同样尺寸螺栓(互换目的)

7.4.1螺栓组的结构设计

1.从加工看,联接接合面的几何形状尽量简单,从而保证联接接合面受力比较均匀。

2.受力矩作用的螺栓组,布置螺栓应尽量远离对称轴,同一圆周上螺栓的数目,应采用4、6、8等偶数,以便于在圆周上钻孔时的分度和画线。

3.应使螺栓受力合理,对于普通螺栓在同时承受轴向载荷和较大横向载荷时,应采用销、套筒、键等抗剪零件来承受横向载荷,以减小螺栓预紧力及其结构尺寸。

4.螺栓的排列应有合理的间距、边距。布置螺栓时,各螺栓轴线间以及螺栓轴线和机体壁间的最小距离,应根据扳手所需活动空间的大小来决定。扳手空间的尺寸可查阅有关标准。

7.4.2螺栓组联接的受力分析

前提(假设):①被联接件不变形、为刚性,只有地基变形。

②各螺栓材料、尺寸,拧紧力均相同

③受力后材料变形(应变)在弹性范围内

④两心重合,受力后其接缝面仍保持平面

两心——接合面形心;螺栓组形心

1、受轴向载荷螺栓组联接,如汽缸螺栓

特点:只能用普通螺栓,有间隙,外载/螺栓轴线,螺栓杆受P拉伸作用。

单个螺栓工作载荷为:F=P/Z

P——轴向外载;Z——螺栓系数

2、受横向载荷的螺栓组联接

特点:普通螺栓,铰制孔用螺栓皆可用,外载⊥螺栓轴线、防滑

普通螺栓——受![]() 拉伸作用

拉伸作用

铰制孔螺栓——受横向载荷剪切、挤压作用。

3、受横向扭矩螺栓组联接

普通螺栓联接 取联接板为受力对象,由静平衡条件![]()

则各个螺栓所需的预紧力为:

(N)

(N)

式中,f—接缝面间摩擦系数

ri—第I个螺栓轴线至螺栓组中心距离

Z—螺栓个数

T—扭矩(N.mm)

KS——防滑系数(可靠性系数) KS=1.1~1.3

4、受倾覆(纵向)力矩螺栓组联接

取板为受力对象:由静平衡条件:![]()

设单个螺栓工作载荷为Fi

![]() (a)

(a)

同理由变形协调条件:

![]()

→![]() 代入(a)式得:

代入(a)式得:

式中:Fmax——受力最大单个螺栓的工作载荷(N)

Lmax——距回转轴线O-O最远距离(mm)

Li——第I个螺栓离回转轴线O-O的距离

实际使用中螺栓组联接所受的载荷是以上四种简单受力状态的不同组合。计算时只要分别计算出螺栓组在这些简单受力状态下每个螺栓的工作载荷,然后按向量叠加起来,便得到每个螺栓的总工作载荷。再对受力最大的螺栓进行强度计算即可。

小结:

1. 单个螺栓联接的强度计算

2. 螺栓组联接的结构设计

作业与思考:

1、单个螺栓连接的强度计算方法分几类?

2、如何进行螺栓组连接的受力分析和结构设计? 该文章所属专题:机械设计教程

第三讲

一、教学目标

(一)能力目标

掌握提高螺栓联接强度的措施

(二)知识目标

1.熟悉螺纹连接件的材料和许用应力

2.了解提高螺纹联接强度的常用措施和螺旋传动的设计

二、教学内容

1.螺纹连接件的材料和许用应力

2.提高螺栓联接强度的措施

3.滑动螺旋传动简介螺纹联接的预紧和防松

三、教学的重点与难点

(一)重点

提高螺栓联接强度的措施。

(二)难点

提高螺栓联接强度的措施。

四、教学方法与手段

多媒体教学,结合工程实际分组讨论。

7.5 螺纹连接件的材料和许用应力

7.5.1螺纹连接件的材料

一般条件下,螺纹连接件的常用材料为低碳钢和中碳钢,如Q215、Q235、15、35和45钢,受冲击、振动和变载荷作用的螺纹连接件可采用合金钢,如15Cr、40Cr、30CrMnSi和15CrVB等;有腐蚀、防磁、导电、耐高温等特殊要求时采用1Cr13、2Cr!3、CrNi2等。螺纹连接件的常用材料的力学性能见表7-7。

7.5.2螺纹连接的许用应力

螺纹连接的许用应力见表7-8。

7.6 提高螺栓联接强度的措施

影响联接强度的因素很多,如材料、结构、尺寸、工艺、螺纹牙间、载荷分布、应力幅度、机械性能,而螺栓联接的强度又主要取决于螺栓的强度。

1、改善螺纹牙间载荷分布不均状况

工作中螺栓牙要抗拉伸长,螺母牙受压缩短,伸与缩的螺距变化差以紧靠支承面处第一圈为最大,应变最大,应力最大,其余各圈(螺距P)依次递减。

a) 悬置螺母——强度↑40%(母也受拉,与螺栓变形协调,使载荷分布均匀)

b) 环槽螺母——强度↑30%(螺母接近支承面处受拉)

c) 内斜螺母——强度↑20%(接触圈减少,载荷上移)

d) (b)(c)结合螺母——强度↑40%

e) 不同材料匹配——强度↑40%

2、降低螺栓应力幅(![]() )

)

由前知,![]() ↓,

↓,![]() ↓有两种办法,或同时使用效果最佳

↓有两种办法,或同时使用效果最佳

(1)降低螺栓刚性——作图法分析

即![]()

(1)条件:![]() 、F、

、F、![]() 不变,

不变,![]() 、Q减小,

、Q减小,![]()

(2)获得:![]() ,抗疲劳强度提高

,抗疲劳强度提高

(3)措施:用竖心杆、细长杆、柔性螺栓联接等。

(2)增大凸缘刚性

即![]() ——螺栓联接耐疲劳强度↑

——螺栓联接耐疲劳强度↑

1)条件:![]() 、F不变,

、F不变,![]() 、Q↓,

、Q↓,![]()

2)使得:![]() ,提高螺栓联接耐疲劳强度

,提高螺栓联接耐疲劳强度

3)措施:采用高硬度垫片、或直接拧在铸铁

3、同时使用Cb↓,Cm↑:增大凸缘刚性、减小,螺栓刚性,且适当增加![]() ↑

↑

即同时θm↑(Cm↑), θb↓(Cb↓),则ΔF↓↓,σa↓↓,使螺栓联接耐疲劳强度大大提高↑↑

条件:Q、Q'P、F不变,QP↑,![]()

使得:![]() ,

,![]() ,增大了螺栓联接抗耐劳强度

,增大了螺栓联接抗耐劳强度

措施:提高被联接件刚性Cm↑,降低螺栓刚性Cb↓,同时QP2>QP2——理想方法。

3、减小应力集中

螺纹牙根、收尾、螺栓头部与螺栓杆的过渡处等均可能产生应力集中。

1)加大过渡处圆角

2)改用退刀槽↑20~40%(螺纹收尾处)

3)卸载槽

4)卸载过渡结构。

4、采用合理的制造工艺

1)用挤压法(滚压法)制造螺栓,疲劳强度↑30~40%

2)冷作硬化,表层有残余应力(压)、氰化、氮化、喷丸等。可提高疲劳强度

3)热处理后再进行滚压螺纹,效果更佳,强度↑70~100%,此法具有优质、高产、低消耗功能。

4)控制单个螺距误差和螺距累积误差。

7.7 滑动螺旋传动简介

螺旋传动是利用由螺杆和螺母组成的螺旋副来实现传动要求的,主要用于将回转运动转变为直线运动,同时传递运动和动力的场合。

7.7.1螺旋传动的类型

传动形式:a) 螺杆转螺母移

b) 螺杆又转又移(螺母固定)——用得多

c) 螺母转螺杆移

d) 螺母又转又移(螺杆固定)——用得少

螺旋传动类型,按用途分三类:

1)传力螺旋——举重器、千斤顶、加压螺旋。特点:低速、间歇工作,传递轴向力大、自锁

2)传导螺旋——机床进给汇杠—传递运动和动力,特点:速度高、连续工作、精度高

3)调整螺旋——机床、仪器及测试装置中的微调螺旋。其特点是受力较小且不经常转动

按摩擦副的性质分:

1)滑动螺旋:构造简单、传动比大,承载能力高,加工方便、传动平稳、工作可靠、易于自锁。

缺点:磨损快、寿命短,低速时有爬行现象(滑移),摩擦损耗大,传动效率低(30~40%)传动精度低。

滑动螺旋的这些致命缺点,使之不能适应现代工业发展的需要。

2)滚动螺旋传动——摩擦性质为滚动摩擦。滚动螺旋传动是在具有圆弧形螺旋槽的螺杆和螺母之间连续装填若干滚动体(多用钢球),当传动工作时,滚动体沿螺纹滚道滚动并形成循环。按循环方式有:内循环、外循环,滚动螺旋两种。

3)静压螺旋——液体摩擦,靠外部液压系统提高压力油,压力油进入螺杆与螺母螺纹间的油缸,促使螺杆、螺母、螺纹牙间产生压力油膜而分隔开。

7.7.2螺旋传动的结构及材料

1、螺母结构

(1)整体螺母

(2)组合螺母

(3)对开螺母

2、螺杆结构

传动螺旋通常采用牙型为矩形、梯形、锯齿形的右旋螺纹。特殊情况下也采用左旋螺纹,如为了符合操作习惯,车床横向进给丝杠螺纹即采用左旋螺纹。

3、材料

螺杆材料的选用原则:(1)高精度传动时多选碳素工具钢。(2)需要较高硬度,如50~56HRC时,可采用铬锰合金钢;当需要硬度为35~45HRC时,采用65Mn钢。(3)一般情况下采用45、50钢。

螺母材料可用铸造锡青铜,重载低速的场合可许选用强度高的铸造铝铁青铜,而轻载低速时也可选用耐磨铸铁。

小结:

1.螺纹连接件的材料和许用应力

2.提高螺栓联接强度的措施

3.滑动螺旋传动简介螺纹联接的预紧和防松

作业与思考:

1、螺栓组联接受力分析中,联接受什么载荷?采用什么螺栓时,螺栓只受预紧力F′?联接受何种载荷时,螺栓同时受到预紧力F′和工作载荷F?

2、受翻转力矩M作用的螺栓组联接,保证其可靠工作的条件有哪些?怎样决定螺栓的预紧力F′?如果受M的同时还受到轴向力FQ,怎么决定预紧力F′?

3、在紧螺栓联接中,为何把预紧力F′(或总拉力)加大30%后按纯拉伸计算螺栓的螺纹直径d1?

4、在受轴向力FQ的紧螺栓联接中、保持一定的剩余预紧力F”有何意义?

5、用力-变形关系图分析受轴向工作载荷FQ作用的紧螺栓联接中、单个螺栓受到的F0与F′、F、F”的关系以及F′与F”、F的关系?

6、螺栓和被联接件的刚度对螺栓的总拉力F0有何影响?采用什么措施可以减小螺栓的刚度和提高被联接件的刚性?

7、联接螺纹都是自锁的,为何螺纹联接中大多数联接仍采用防松措施?说明各种防松方法的原理和常用结构。

8、当工作载荷F及剩余预紧力F”不变时,如何提高轴向变载荷螺栓的疲劳强度。

该文章所属专题:机械设计教程

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 机械设计教程-7螺纹(图文教程)