第一讲

一、教学目标

(一)能力目标

1.会选择齿轮的类型

2.能根据齿轮的参数计算其几何尺寸

(二)知识目标

1.了解齿轮传动的类型、特点及应用

2.理解渐开线的形成及特性

3.掌握渐开线齿轮的基本参数及几何尺寸的计算

二、教学内容

1.齿轮机构的特点及类型

2.渐开线齿轮的齿廓及传动比

3.渐开线标准直齿圆柱齿轮的主要参数及几何尺寸的计算

三、教学的重点与难点

重点:渐开线齿轮的基本参数及几何尺寸的计算。

难点:渐开线的形成及特性。

四、教学方法与手段

采用多媒体教学(加动画演示),结合教具,提高学生的学习兴趣。

10.1 齿轮传动的特点及基本类型

齿轮传动是靠一对齿轮的轮齿依次相互啮合传递运动或功率,是现代机械中应用最广泛的传动形式之一。

1、齿轮传动的特点

(1)能保证恒定的传动比

(2)适用的载荷和速度范围广

(3)传动效率高

(4)结构紧凑

(5)工作可靠且使用寿命长

(6)对制造和安装精度要求较高

(7)不宜用于远距离两轴之间的传动。

2、齿轮传动的类型

齿轮传动的类型很多,按照齿轮轴线间相互位置、齿向和啮合情况,齿轮传动可分为如下图。

齿轮传动最基本的要求是传动平稳、传动比保持恒定不变,同时要使传动负载能力大,重量轻,结构尺寸合理。

10.2 渐开线齿轮的齿廓及传动比

10.2.1渐开线的形成

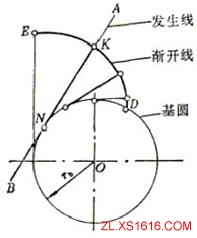

当直线AB沿半径![]() b的圆作纯滚动时,直线上任一点K的轨迹DKE,称为该圆的渐开线。该圆称为基圆,该直线称为发生线。

b的圆作纯滚动时,直线上任一点K的轨迹DKE,称为该圆的渐开线。该圆称为基圆,该直线称为发生线。

以同一基圆上产生的两条相反的渐开线为齿轮的齿廓,即为渐开线齿轮。

10.2.2渐开线的性质

(1)发生线沿基圆滚过的线段长度等于基圆上被滚过的弧的长度;

(2)渐开线上任意点K的法线与基圆相切,同理渐开线上各点的法线都与基圆相切;

(3)渐开线的形状决定于基圆大小。同一基圆上的渐开线形状完全相同。基圆越大,渐开线越平直,当基圆半径为无穷大时,渐开线成为直线;

(4)基圆以内无渐开线。

(5)渐开线上各点的压力角不同,离基圆越远,压力角越大。

10.2.3渐开线方程

压力角![]()

![]() 中:

中:![]()

即 ![]()

θK称为角αK的渐开线函数

invαK表示θK

即![]()

渐开线方程

10.2.4渐开线齿廓的啮合特点

在传动过程中,要使一对齿从开始进入接触到脱开之前,下一对齿已进入接触,则必须使每对相接触的轮齿,在其接触点(线)K的公共法线方向,始终具有相同的速度,否则两轮齿在某瞬间就会脱开或嵌入。

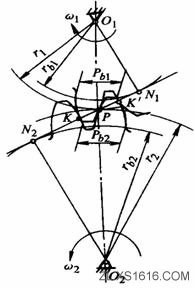

令两齿轮的角速度分别为![]() 和

和![]() ,从两齿轮轮心O1和O2分别作公共法线nn的垂线O1N1和O2N2,由几何关系可得两轮齿在接触点(线)沿公共法线nn方向的速度vn1和vn2分别为

,从两齿轮轮心O1和O2分别作公共法线nn的垂线O1N1和O2N2,由几何关系可得两轮齿在接触点(线)沿公共法线nn方向的速度vn1和vn2分别为

vn1=![]() •O1N1, vn2=

•O1N1, vn2=![]() •O2N2

•O2N2

同时由于公共法线nn与两轮的连心线O1O2相交于C点,则同样可由几何关系得出传动比又可以表示为

![]()

上式表明,一对齿轮的瞬时传动比等于其轮齿接触点处公法线所分连心线两段O1C与O2C的反比。

齿廓啮合的基本定律:不论两齿轮的齿廓在何位置接触,若其公法线nn皆通过连心线O1O2上的定点C,则传动比为定值。

点C称为节点,以O1C和O2C为半径所作的两个相切的圆,称为两齿轮的节圆。

设已知两渐开线齿轮的基圆半径分别为rb1和rb2,在两基圆上分别画渐开线C1和C2齿廓,它们在任意点K接触。过K点作两渐开线C1、C2的公法线nn,根据渐开线的特性可知,此法线为同时与两基圆相切。即此法线是两基圆的内公切线N1N2,它与连心线O1O2交于点C。又因两基圆均为确定的圆,O1、O2为确定的点,所以无论两齿廓在何处接触(如![]() 点、C点等),过其接触点的公法线均与公切线N1N2重合。因两个确定的圆在同一方向的内公切线只有一条,即N1N2为一确定的线。则它与连心线O1O2的交点C亦为确定的点,此即节点。所以,渐开线齿轮能符合上述齿廓啮合基本定律,其传动比

点、C点等),过其接触点的公法线均与公切线N1N2重合。因两个确定的圆在同一方向的内公切线只有一条,即N1N2为一确定的线。则它与连心线O1O2的交点C亦为确定的点,此即节点。所以,渐开线齿轮能符合上述齿廓啮合基本定律,其传动比

![]()

由上述可知,两渐开线齿廓接触点的轨迹为一直线,即两基圆内公切线N1N2。N1N2被称为啮合线。

如果过节点C作两节圆的公切线tt,则它与啮合点的齿廓公法线nn的夹角![]() ,称为啮合角。啮合角

,称为啮合角。啮合角![]() ,在数值上就等于齿廓在节圆上的压力角

,在数值上就等于齿廓在节圆上的压力角![]() 。

。

1、四线合一

啮合线、公法线、两基圆的内公切线、正压力的作用线——四线合一。

2、渐开线齿廓啮合具有可分性。

![]()

3、渐开线齿廓啮合的啮合角不变

![]() :N1N2与节圆公切线之间的夹角

:N1N2与节圆公切线之间的夹角

![]() =渐开线在节点处啮合的压力角

=渐开线在节点处啮合的压力角

4、齿面的滑动

一对齿轮在节点啮合时,两节圆作纯滚动,齿面上无滑动存在,在任意点啮合时,由于两轮在啮合点的线速度不重和,必产生沿着齿面方向的相对滑动,造成齿面的磨损。

10.3 渐开线标准直齿圆柱齿轮的主要参数及几何尺寸的计算

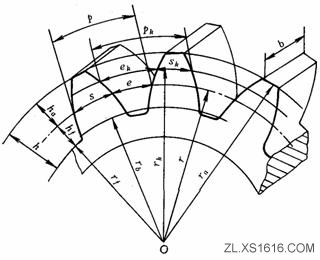

10.3.1 齿轮各部分的名称和符号

齿顶圆:连接各轮齿齿顶的圆,其直径用da表示。

齿槽:相邻两齿之间的空间。

齿根圆:过齿槽底部连成的圆,其直径用df表示。

齿厚:任意直径dk的圆周上,轮齿两侧齿廓之间的弧长,用sk表示;

齿槽宽:齿槽两侧齿廓之间的弧长,用![]() 表示;

表示;

齿距:相邻两齿同侧齿廓之间的弧长,用pk表示。

显然,pk=sk+ek。

在直径为dk的圆周长为pkz,同时又等于πdk,即

![]() 或

或 ![]() =

=![]()

![]()

为了便于设计、制造及互换使用,将齿轮某一圆周上的比值![]() 规定为标准值(整数或较完整的有理数),并使该圆上的齿廓压力角也为标准值,这个圆称为分度圆,其直径用d表示。分度圆上的压力角用

规定为标准值(整数或较完整的有理数),并使该圆上的齿廓压力角也为标准值,这个圆称为分度圆,其直径用d表示。分度圆上的压力角用![]() 表示,我国规定的标准压力角为20°。分度圆上的齿距用p表示,p与π的比值称为分度圆上的模数,简称模数,用m(㎜)表示,即

表示,我国规定的标准压力角为20°。分度圆上的齿距用p表示,p与π的比值称为分度圆上的模数,简称模数,用m(㎜)表示,即

m=![]()

m越大,p越大,轮齿的尺寸也越大,齿轮承受载荷的能力也越高。

10.3.2 标准直齿圆柱齿轮的主要参数及几何尺寸的计算

齿顶高 ![]()

齿根高 ![]()

全齿高 ![]()

式中 ![]() 齿顶高系数。正常齿,

齿顶高系数。正常齿,![]() ;短齿,

;短齿,![]() ;

;

![]() 顶隙系数。正常齿,

顶隙系数。正常齿,![]() ;短齿

;短齿![]() 。

。

主要参数:模数、齿数、压力角、齿顶高系数和顶隙系数

标准齿轮:若齿轮的模数、压力角、齿顶高系数及顶隙系数均为标准值,且分度圆上的齿厚与齿槽宽相等,称为标准齿轮。

标准直齿圆柱齿轮几何尺寸的计算见表10.4

小结:

1、齿轮传动的类型、特点及应用。

2、渐开线的形成及特性。

3、渐开线齿轮的基本参数及几何尺寸的计算。

作业与思考:

1、渐开线直齿圆柱齿轮的基本参数有哪几个?哪些是有标准的,其标准值为多少?为什么这些参数为基本参数?

2、一个渐开线齿轮任意圆上的模数是否都一样?通常我们说齿轮的模数指的是什么?

3、齿距、法向齿距和基圆齿距是怎样定义的?它们之间有什么关系?

4、渐开线的形状取决于什么?若两个渐开线齿轮的模数和齿数分别相等,但压力角不同 ,它们齿廓渐开线形状是否相同?

5、试准确叙述分度圆和标准齿轮的定义。

该文章所属专题:机械设计教程

第二讲

一、教学目标

(一)能力目标

1.能判断一对齿轮是否正确啮合及传动是否连续

2.熟悉渐开线齿轮的切齿方法

(二)知识目标

1.理解直齿圆柱齿轮传动的正确啮合条件及连续传动条件

2.掌握直齿轮不产生根切的最小齿数

二、教学内容

1.渐开线标准直齿圆柱齿轮的啮合传动

2.渐开线标准齿轮的切齿原理

3.渐开线齿廓的根切与标准外啮合齿轮的最小齿数

4.变位齿轮传动

三、教学的重点与难点

重点:直齿圆柱齿轮传动的正确啮合条件及连续传动条件。

难点:实际啮合线段、理论啮合线段的绘制。

四、教学方法与手段

采用多媒体教学(加动画演示),讲授时联系实际。

10.4 渐开线直齿圆柱齿轮的啮合传动

10.4.1 渐开线直齿圆柱齿轮的正确啮合条件

一对渐开线直齿圆柱齿轮啮合时,要使一个齿轮的齿厚无侧隙地啮入另一个齿轮的齿槽,则一个齿轮的齿厚与另一个齿轮的齿槽宽应该相等,即两个齿轮的模数应该相等;又为了使两轮齿在啮合点处有一条公法线,保证啮合线为一直线,则两轮齿的压力角必须相等。因此,一对渐开线直齿圆柱齿轮的正确啮合条件为:

1)两齿轮的模数必须相等

2)两齿轮分度圆上的压力角必须相等

即,

根据正确啮合条件,传动比可改写成

10.4.2 渐开线齿轮传动的重合度

一对轮齿的实际啮合过程为:当一对轮齿开始啮合时,主动轮的齿根推动从动轮的齿顶;当一对轮齿脱离啮合时,主动轮的齿顶推动从动轮的齿根。

开始啮合点:从动轮的齿顶圆与啮合线的交点B2

结束啮合点:主动轮的齿顶圆与啮合线的交点B1

N1N2——理论啮合线段两齿轮基圆的内公切线

B1B2——实际啮合线段

齿轮连续传动的条件:两齿轮的实际啮合线段应大于或等于齿轮的基节,即B1B2>Pb

重合度:B1B2与Pb的比值,用ε表示

ε=B1B2/Pb

故连续传动条件为

ε=B1B2/Pb≥1

10.4.3渐开线齿轮的无侧隙啮合

1、外啮合传动

![]() 1)标准安装

1)标准安装 ![]()

![]() (能实现无侧隙啮合)

(能实现无侧隙啮合)

![]()

标准中心距:![]()

顶隙![]() →标准值

→标准值

![]() 常数

常数

2)非标准安装

![]() 只有增大

只有增大

![]()

![]()

∴![]()

∵![]() ,有侧隙

,有侧隙

2、齿轮齿条啮合

当齿轮齿条啮合时,相当于齿轮的节圆与齿条的节线作纯滚动,当采用标准安装时,齿条的节线与齿轮的分度圆相切,此时,啮合角等于压力角。当齿条远离或靠近齿轮时,由于齿条的齿廓时直线,所以啮合线位置不变,啮合角不变,节点位置不变,所以不管是否标准安装,齿轮与齿条啮合时齿轮的分度圆永远与节圆重合,啮合角恒等于压力角,但只有在标准安装时,齿条的分度线才与节线重合。

10.5 渐开线齿轮的加工方法

齿轮的切齿方法就其原理来说可概括为仿形法和展成法两种。

1、仿形法

这种方法的特点是所采用的刀具在其轴向剖面内,刀刃的形状和被切齿轮齿间的形状相同。常用的刀具有盘状铣刀和指状铣刀。

仿形法是在普通铣床上用轴向剖面形状与被切齿轮齿槽形状完全相同的铣刀切制齿轮的方法,如图所示。铣完一个齿槽后,分度头将齿坯转过360°/z,再铣下一个齿槽,直到铣出所有的齿槽。

由于渐开线齿廓的形状取决于模数、齿数和压力角的大小。压力角虽只有一个标准值(20度),但模数的标准值却有几十个,尤其是齿数的取值范围更广。如果为不同模数、不同齿数的齿轮都准备一把刀具,刀具数量就会相当庞大,非常不经济。在实际生产中,对同一种模数,一般只备有1至8号八种铣刀。每一号铣刀的刀刃形状都是按对应的该组齿轮中齿数最少的那个齿轮的齿形制成的。

仿形法加工方便易行,但精度难以保证。由于渐开线齿廓形状取决于基圆的大小,而基圆半径rb=(mzcosα)/2,故齿廓形状与m、z、α有关。欲加工精确齿廓,对模数和压力角相同的、齿数不同的齿轮,应采用不同的刀具,而这在实际中是不可能的。生产中通常用同一号铣刀切制同模数、不同齿数的齿轮,故齿形通常是近似的。不宜用于大量生产。

2、展成法

展成法是利用一对齿轮无侧隙啮合时两轮的齿廓互为包络线的原理加工齿轮的。加工时刀具与齿坯的运动就像一对互相啮合的齿轮,最后刀具将齿坯切出渐开线齿廓。范成法切制齿轮常用的刀具有三种:

(1)齿轮插刀 是一个齿廓为刀刃的外齿轮;

(2)齿条插刀 是一个齿廓为刀刃的齿条

(3)齿轮滚刀 像梯形螺纹的螺杆,轴向剖面齿廓为精确的直线齿廓,滚刀转动时相当于齿条在移动。可以实现连续加工,生产率高。

用展成法加工齿轮时,只要刀具与被切齿轮的模数和压力角相同,不论被加工齿轮的齿数是多少,都可以用同一把刀具来加工,这给生产带来了很大的方便,因此展成法得到了广泛的应用。

10.6 渐开线齿廓的根切与标准外啮合齿轮的最小齿数

10.6.1根切现象

根切:用展成法加工齿轮时,当实际极限啮合点超过理论极限啮合点时,刀具顶部切入齿轮的根部,将齿根部的渐开线切去一部分。

应采取的措施:实际极限啮合点不超过理论极限啮合点。

10.6.2最小齿数

避免根切的最小齿数

zmin=2ha﹡/sin2α

正常齿制:ha﹡=1,zmin=17

短齿制:ha﹡=0.8,zmin =14

10.7 变位齿轮传动

10.7.1变位齿轮

标准齿轮的缺点:(1)标准齿轮的齿数必须大于或等于最小齿数zmin,否则产生根切;(2)标准齿轮不适用于实际中心距a’不等于标准中心距a的场合;(3)一对啮合的标准齿轮中,小齿轮的齿根厚度小于大齿轮的齿根厚度,滑动系数小于大齿轮的齿廓滑动系数,在其它条件相同的条件下,小齿轮容易损坏。

变位齿轮:在不改变被切齿轮齿数的情况下,改变刀具与轮呸的相对位置而达到不产生根切时切制的齿轮。

10.7.2最小变位系数

当α=200,ha=1时,xmin=(17-z)/17

X-变位系数,x>0正变位;x<0负变位;x=0零变位。

注意:用标准齿条形刀具加工变位齿轮时,不论正变位还是负变位,切制出来的变位齿轮齿距、模数、压力角仍等于刀具上的齿距、模数和压力角。

10.7.3变位齿轮的几何尺寸和传动的类型

1、变位齿轮的几何尺寸

变位齿轮的几何尺寸计算见表10.7。

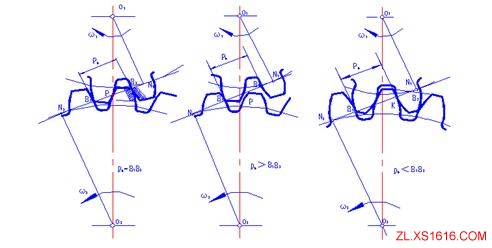

2、变位齿轮传动的类型

(1)零传动

若一对齿轮的变位系数之和为零(x1+x2=0),称零传动。

x1=x2=0时,称标准齿轮传动,z1>zmin、z2>zmin

︱x1︱=︱x2︱≠0且x1+x2=0时,称等移距变位齿轮传动,z1+z2≥2zmin

适用于实际中心距等于标准中心距的情况,即a′=a。

(2)正传动

若一对齿轮的变位系数之和大于零(x1+x2>0),称正传动。

z1+z2<2zmin

适用于实际中心距大于标准中心距的情况,即a′>a。

(3)负传动

若一对齿轮的变位系数之和小于零(x1+x2<0=,称负传动。

z1+z2>2zmin

适用于实际中心距小于标准中心距的情况,即a′<a。

变位齿轮的优点:(1)可以制出齿数小于zmin而无根切的齿轮,并因此减小齿轮机构的尺寸和重量;(2)能够合理调整两轮的齿根厚度,使其抗弯强度和根部磨损大致相等,以提高传动的承载能力和耐磨性;(3)等移距变位齿轮保持标准中心距不变,可以取代标准齿轮传动而大大改变其传动质量。

变位齿轮的缺点:(1)没有互换性,必须成对设计、制造和使用;(2)重合度数略有减小。 该文章所属专题:机械设计教程

第三讲

一、教学目标

(一)能力目标

1.能根据工作条件判断齿轮传动的失效形式及建立设计准则,并进行设计计算

2.会选择合适的齿轮材料

(二)知识目标

1.熟悉齿轮传动的失效形式及建立设计准则

2.掌握齿轮传动的受力分析及强度计算

二、教学内容

1.齿轮传动的失效形式及计算准则

2.齿轮材料及热处理

3.直齿圆柱齿轮传动的强度计算

4.渐开线标准斜齿圆柱齿轮传动

三、教学的重点与难点

重点:齿轮传动的强度计算。

难点:齿轮传动的受力分析。

四、教学方法与手段

采用多媒体教学,结合实际,提高学生的学习兴趣。

10.8 齿轮传动的失效形式和设计准则

齿轮传动:开式传动、闭式传动、半开式传动

10.8.1齿轮传动的失效形式

轮齿间的接触压力通常是很大的,而且是一种高副线接触,在接触线上将产生很大的接触应力(即局部挤压应力),并且也是脉冲交变应力。

1、轮齿折断

1)疲劳折断 轮齿是受一脉冲交变应力,在轮齿根部的过渡圆角处发生疲劳裂纹而发生折断。

2)过载折断 短时过载或强烈冲击。

避免措施:选择齿轮模数和齿宽、选用适当材料增大圆角半径、提高齿面加工精度;轮齿进行弯曲强度算等。

2、疲劳点蚀

失效原因:轮齿工作时,表面接触应力按脉动循环变化,由于材料的不均匀性和应力分布的不均匀性,在轮齿相接触的侧面接触应力较大的点,会发生如锈蚀一样的表皮剥落情况,称为疲劳点蚀。

疲劳点蚀是软齿面闭式齿轮传动主要失效形式。

避免措施:采用闭式齿轮传动;轮齿进行齿面接触强度计算;

3、胶合

失效原因:高速重载及润滑和散热不良时,由于发热而使润滑油粘度降低而被挤出,使两轮齿接触面常常出现一种互相焊连起来的现象,称为胶合。当两轮齿齿面相对滑动时,其表面胶合处即被撕下形成胶合痕迹,最后将使轮齿失效。

避免措施:采用有添加剂的抗胶合润滑油;提高齿面硬度和降低粗糙度;

4、齿面磨粒磨损

失效原因:开式齿轮传动,轮齿间将有金属粉末灰尘、污物等进入而成为磨料,使轮齿间形成一种磨料研磨,长期下来即将使轮齿严重磨损而失效。

避免措施:采用闭式传动;提高齿面硬度和降低粗糙度;保证良好的润滑。

5、齿面塑性变形

失效原因:软齿面齿轮,在重载条件下,在轮齿表面出现的金属流动现象。

避免措施:提高齿面硬度,降低工作应力,减小载荷集中。

10.8.2 计算准则

1.开式齿轮传动

主要失效形式齿面磨损,当磨损量过大,产生轮齿折断。

设计准则:按齿根弯曲强度计算。

2.软齿面闭式齿轮传动

主要实效形式是齿面点蚀,点蚀又与齿面接触强度有关。

设计准则:按齿面接触强度计算,并验算齿根弯曲强度。

3.硬齿面闭式齿轮或铸铁齿轮传动

主要失效形式是轮齿折断。

设计准则:按齿根弯曲强度计算,并验算齿面接触强度。

10.9 齿轮的常用材料及许用应力

10.9.1 齿轮材料的基本要求

材料要求:齿面硬,齿芯韧、良好的加工工艺性及热处理性能。

10.9.2齿轮的常用材料及热处理

1、锻钢

是制造齿轮的主要材料,一般采用含碳量为0.1%—0.6%的碳素钢或合金钢。按轮齿表面硬度要求又可分为:HBS≤350和HBS>350两类。

2、铸钢

通常用于尺寸较大(一般d>400~600㎜)、轮坯不宜锻出的齿轮。

3、铸铁

一般用于尺寸较大而低速的齿轮,并多采用优质铸铁(如灰铁HT300、球铁QT450—5等)铸造。

4、非金属材料

为消除噪声,对高速、承载小的齿轮,可采用塑料、尼龙、皮革等非金属材料制造,并与金属齿轮相匹配使用。

常用的热处理工艺有:调质、正火(软齿面);表面淬火、渗碳淬火、渗氮(硬齿面)

10.9.3许用应力

许用接触力![]() H按下式计算

H按下式计算

![]()

式中,

![]() -试验齿轮的接触疲劳极限;

-试验齿轮的接触疲劳极限;

SHmin-齿面接触疲劳强度最小安全系数。

许用弯曲应力![]() 可按下式计算

可按下式计算

式中 ![]() -试验齿轮的弯曲疲劳极限;

-试验齿轮的弯曲疲劳极限;

Swmin-齿根弯曲疲劳强度最小安全系数

10.10 渐开线标准直齿圆柱齿轮传动的强度计算

10.10.1 轮齿的受力分析

法向压力:齿轮啮合传动时,若忽略轮齿间的摩擦,则轮齿间存在着沿着法线方向的作用力,称为法向压力,用Fn表示,又称名义载荷。

Fn可以分解为两个力:圆周力Ft和径向力Fr

Ft=2T1∕d1

Fr= Fttanα

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 机械设计教程-10齿轮传动(图文教程)