凸轮机构中,从动件的运动规律与凸轮轮廓曲线存在着对应关系。要进行凸轮设计,首先需根据工作要求和使用场合,选择从动件运动规律。从动件远离凸轮回转中心的这一行程称推程,对应的凸轮转角称为运动角![]() ;从动件靠近凸轮回转中心的这一行程称回程,对应的凸轮转角称为回程运动角

;从动件靠近凸轮回转中心的这一行程称回程,对应的凸轮转角称为回程运动角![]() ;对应于从动件在离凸轮回转中心最远处停止不动时间凸轮的转角称为远休止角

;对应于从动件在离凸轮回转中心最远处停止不动时间凸轮的转角称为远休止角![]() ;对应于从动件在离凸轮回转中心最近处停止不动时间凸轮的转角称为近休止角

;对应于从动件在离凸轮回转中心最近处停止不动时间凸轮的转角称为近休止角![]() ;从动件的最大行程称为升程h。常用的从动件运动规律包括:

;从动件的最大行程称为升程h。常用的从动件运动规律包括:

等速运动规律:该运动规律的速度曲线不连续,从动件在运动起始和终止位置速度有突变,理论上加速度在此时变为无穷大,从动件产生无穷大的惯性力。实际上由于材料具有弹性,加速度和惯性力都不会无穷大,但仍会使机构产生刚性冲击。

等加速等减速运动规律:其速度曲线连续,加速度在起始、中间、终止位置有突变,引起惯性力的突然变化,导致柔性冲击。

简谐运动规律:速度曲线连续,加速度在起始、终止位置有突变,引起柔性冲击。

摆线运动规律:速度加速度均连续变化,无冲击。

3-4-5次多项式运动规律:速度加速度均连续变化,无冲击。

此处,仅给出计算等速运动规律的位移、速度、加速度公式,其他运动规律的计算方法见文献【10】。

推程:

![]() (2-1)

(2-1)

![]() (2-2)

(2-2)

![]() (2-3)

(2-3)

回程:

![]() (2-4)

(2-4)

![]() (2-5)

(2-5)

![]() (2-6)

(2-6)

式中![]() 表示由推程起始点算起凸轮的转角。在实际工作中,应根据不同的工作情况选择从动件不同的运动规律,为了获得更好的运动和动力特性,还可以把几种常用的运动规律组合起来使用,这种组合称运动曲线的拼接。本文软件中提供了以上五种运动规律曲线。

表示由推程起始点算起凸轮的转角。在实际工作中,应根据不同的工作情况选择从动件不同的运动规律,为了获得更好的运动和动力特性,还可以把几种常用的运动规律组合起来使用,这种组合称运动曲线的拼接。本文软件中提供了以上五种运动规律曲线。

2.1.1 凸轮校验

2.1.1.1 压力角

凸轮廓线决定从动件的运动,设计不好,将使从动件不能准确、有效地实现预期的运动规律。凸轮检验的指标是压力角和实际廓线的曲率半径[10]。

压力角表示凸轮实际廓线上某点与从动件接触时,在不计摩擦的前提下,凸轮廓线在该点上的法线方向与从动件速度方向所夹的锐角。压力角是衡量凸轮传力特性好坏的重要参数。凸轮对从动件的作用力可分解成沿从动件运动方向的有效分力和垂直于从动件运动方向的无效分力,压力角越大,无效分力越大,导致的摩擦力越大,机构工作效率越低,当压力角达到某个数值时,将会使机构产生自锁。为了使机构顺利工作,规定了压力角的许用值![]() ,许用值

,许用值![]() 的数值随着凸轮机构的类型和行程段的变化而变化。

的数值随着凸轮机构的类型和行程段的变化而变化。

为减小压力角,应增大凸轮的最小向径——基圆半径,但一味增加基圆半径又会使机构庞大。机构的尺寸特性和传力特性相互制约,应两者兼顾,在满足压力角条件![]() 的前提下,基圆半径取较小值。

的前提下,基圆半径取较小值。

2.1.1.2 曲率半径

直观的看,滚子从动件盘形凸轮机构理论廓线是滚子中心在凸轮这一运动平面上的轨迹,以凸轮理论廓线上各点为圆心作一系列滚子圆,该圆族的包络线即凸轮实际廓线。平底从动件盘形凸轮机构理论廓线是平底中心在凸轮这一运动平面上的轨迹,以凸轮理论廓线上各点为中心作一系列平底,该平底族的包络线即凸轮实际廓线。

对于滚子从动件凸轮机构,内凹的凸轮理论廓线总可以得到实际廓线,实际廓线的曲率半径![]() 等于理论廓线曲率半径

等于理论廓线曲率半径![]() 与滚子半径

与滚子半径![]() 之和,即

之和,即![]() ,在设计时,通常是先根据结构和强度条件选择

,在设计时,通常是先根据结构和强度条件选择![]() ,再校核

,再校核![]() ,曲率半径应不小于某一规定值

,曲率半径应不小于某一规定值![]() ,即

,即![]() 。

。

若滚子从动件凸轮机构的凸轮理论廓线的外凸,其实际廓线的曲率半径![]() ,若

,若![]() ,则

,则![]() ,实际廓线将出现尖点,极易被磨损,不能付之实用;若

,实际廓线将出现尖点,极易被磨损,不能付之实用;若![]() ,则

,则![]() ,实际廓线将出现交叉,加工时,交点以外的部分将被刀具割去,导致从动件运动失真,无法准确 实现预期的运动规律。

,实际廓线将出现交叉,加工时,交点以外的部分将被刀具割去,导致从动件运动失真,无法准确 实现预期的运动规律。

对于平底从动件盘形凸轮机构,只要保证凸轮实际廓线各点处的曲率半径![]() 均大于零,则可使凸轮廓线全部外凸,避免廓线变尖或出现交叉。为防止接触应力过高和减少磨损,应有

均大于零,则可使凸轮廓线全部外凸,避免廓线变尖或出现交叉。为防止接触应力过高和减少磨损,应有![]() 。

。

2.2用高副低代方法设计平面凸轮的基本原理

据高副低代理论,平面机构中的高副可用含有2个低副的虚拟构件代替,低副中心位于运动副元素的曲率中心处,代换前后,机构自由度及瞬时运动不变。将凸轮与从动件瞬时接触点M处的高副用带2个低副的杆件代替,代换后,平面连杆机构主、从动件的瞬时运动特性分别和凸轮及凸轮从动件完全一致,该瞬时平面连杆机构的压力角即凸轮机构的压力角。

对于滚子从动件盘形凸轮机构和移动凸轮机构,虚拟杆为带两个转动副的连杆AB,转动副的中心分别位于凸轮廓线上点M处的曲率中心A和滚子中心B处,点A到点B间的长度lAB即凸轮理论廓线上点B处曲率半径![]() ,点A、M间长度

,点A、M间长度![]() 即凸轮实际廓线上点M处曲率半径

即凸轮实际廓线上点M处曲率半径![]() 。

。

对于平底从动件盘形凸轮机构,虚拟杆为带一转动副的滑块,转动副的中心位于凸轮廓线上点M处的曲率中心A处,导路垂直于点M的运动方向。

对代换后的平面连杆机构建立位移、速度、加速度的矢量方程式,可求得虚拟连杆长和方向,进而得出凸轮廓线方程、曲率半径和压力角表达式。

2.3 盘形凸轮的设计

盘形凸轮是最常用的凸轮,设计时,首先初步拟定凸轮轮廓基圆半径![]() 、滚子半径

、滚子半径![]() 、许用压力角

、许用压力角![]() 和许用曲率半径

和许用曲率半径![]() 以及必须的尺寸参数,再根据机构工作要求选定凸轮转速

以及必须的尺寸参数,再根据机构工作要求选定凸轮转速![]() 、从动件运动规律和升程h、推程运动角

、从动件运动规律和升程h、推程运动角![]() 、回程运动角

、回程运动角![]() 、远休止角

、远休止角![]() 、近休止角

、近休止角![]() 。

。

据设计的从动件运动规律,求取直动从动件位移![]() 、速度

、速度![]() 、加速度

、加速度![]() 或摆动从动件角位移

或摆动从动件角位移![]() 、角速度

、角速度![]() 、角加速度

、角加速度![]() ,再据此分析代换机构中虚拟杆的杆长和方向,求取凸轮实际廓线坐标,并检验压力角

,再据此分析代换机构中虚拟杆的杆长和方向,求取凸轮实际廓线坐标,并检验压力角![]() 和实际曲率半径

和实际曲率半径![]() ,若不满足,调整相应的参数。

,若不满足,调整相应的参数。

考虑到圆向量函数[8]直观性强,可避免公式推导中不必要的展开,采用圆向量函数表达矢量,矢量用单位向量![]() 或

或![]() 与模的乘积表示,

与模的乘积表示,![]() 表示与x轴之间有向角为

表示与x轴之间有向角为![]() 的单位向量,

的单位向量,![]() 表示与x轴之间有向角为

表示与x轴之间有向角为![]() 的单位向量,

的单位向量,![]() 自x轴正向度量,逆时针为正,顺时针度量为负。圆向量的计算法则详见附录I。

自x轴正向度量,逆时针为正,顺时针度量为负。圆向量的计算法则详见附录I。

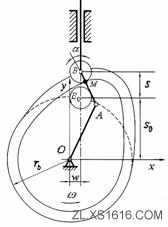

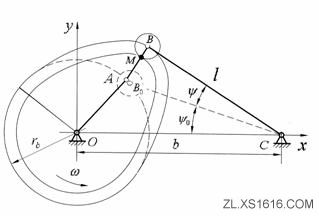

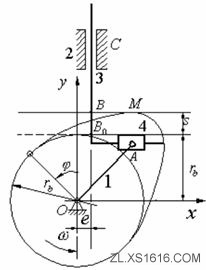

以凸轮回转中心O为原点建立直角坐标系Oxy,x、y轴单位向量分别为i、j。图2.1中用粗实线表示凸轮转过任意角![]() 时,高副低代所得平面连杆机构。机构中各构件的转角、角速度、角加速度逆时针取正、顺时针取负。

时,高副低代所得平面连杆机构。机构中各构件的转角、角速度、角加速度逆时针取正、顺时针取负。

2.3.1 滚子直动从动件盘形凸轮机构中的凸轮设计

偏置滚子直动从动件盘型凸轮机构,从动件导路偏距为w(

导路在x轴左侧w为正,反之为负),升程h,从动滚子中心初始位置处于B0点,当凸轮转过![]() 角后,如图2.1所示,从动滚子中心处于B点。

角后,如图2.1所示,从动滚子中心处于B点。

凸轮机构高副低代后得到曲柄滑块机构OAB,滑块上B点位移、速度、加速度矢量方程分别为

![]() (2-7)

(2-7)

式中![]()

图2.1滚子直动从动件盘形凸轮机构的高副低代

![]() (2-8)

(2-8)

![]() (2-9)

(2-9)

由式(2-7)(2-8)(2-9)得:

(2-10)

(2-10)

当![]() 时,

时, ![]() ;当

;当![]() 时,

时,![]() ,

,

(2-11)

(2-11)

AB杆的方向亦即从动件受力方向,从动件运动沿y轴方向,凸轮机构压力角为

![]() (2-12)

(2-12)

点M处曲率半径为![]() 即

即

(2-13)

(2-13)

从动滚子与凸轮轮廓接触点M的向径为![]() ,将该向径反方向旋转

,将该向径反方向旋转![]() 角,得凸轮处于初始位置时点M的向径:

角,得凸轮处于初始位置时点M的向径:

![]() (2-14)

(2-14)

式(2-14)分别点乘![]() ,得凸轮实际廓线的直角坐标方程

,得凸轮实际廓线的直角坐标方程

(2-15)

(2-15)

机床加工凸轮时,常采用铣刀、砂轮等圆形刀具。给定刀具半径![]() ,刀具与凸轮廓点M接触时,刀具中心Q必在代换机构的虚拟连杆方向,与点M相距

,刀具与凸轮廓点M接触时,刀具中心Q必在代换机构的虚拟连杆方向,与点M相距![]() 。用

。用![]() 代换式(2-15)中的

代换式(2-15)中的![]() ,得圆形刀具中心轨迹曲线直角坐标方程

,得圆形刀具中心轨迹曲线直角坐标方程

(2-16)

(2-16)

取![]() 时,式(2-15)即对心式直动从动件盘形凸轮机构凸轮廓线直角坐标方程;取

时,式(2-15)即对心式直动从动件盘形凸轮机构凸轮廓线直角坐标方程;取![]() 时,式(2-15)即尖底直动从动件盘形凸轮机构的实际凸轮廓线方程,亦可看作滚子直动从动件盘形凸轮机构的理论凸轮廓线方程。

时,式(2-15)即尖底直动从动件盘形凸轮机构的实际凸轮廓线方程,亦可看作滚子直动从动件盘形凸轮机构的理论凸轮廓线方程。

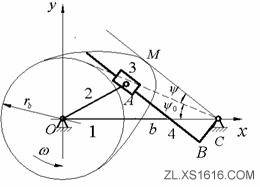

2.3.2 滚子摆动从动件盘形凸轮机构中的凸轮设计

图2.2所示滚子摆动从动件盘形凸轮机构,摆杆摆动中心C,杆长为l,机架OC长为b,从动件处于起始位置时,滚子中心处于B0点,摆杆与机架OC之间的夹角为![]() ,当凸轮转过

,当凸轮转过![]() 角后,从动件摆过

角后,从动件摆过![]() 角,滚子中心处于B点。

角,滚子中心处于B点。

凸轮机构高副低代后得到平面连杆机构OABC,从动杆BC上B点位移、速度、加速度矢量式为

![]()

![]() (2-17)

(2-17)

图2.2滚子摆动从动件盘形凸轮机构的高副低代

![]() (2-18)

(2-18)

![]() (2-19)

(2-19)

式(2-17)中![]() 。在文献[10]中,从动件的角速度、角加速度在回程时为负,推程时为正,而此处逆时针为正,顺时针为负,所以引用公式时,须添加负号。

。在文献[10]中,从动件的角速度、角加速度在回程时为负,推程时为正,而此处逆时针为正,顺时针为负,所以引用公式时,须添加负号。

由式(2-17)(2-18)(2-19)得

(2-20)

(2-20)

当![]() 时,

时,![]() ;当

;当![]() 时,

时,![]() ,

,

(2-21)

(2-21)

AB杆的方向即从动件受力方向,从动件运动方向垂直于CB杆,凸轮机构压力角为

![]() (2-22)

(2-22)

点M处曲率半径为![]() 即

即

(2-23)

(2-23)

凸轮实际廓线上点M的向径为![]() 。将该向径反方向旋转

。将该向径反方向旋转![]() 角,得凸轮处于初始位置时点M的向径

角,得凸轮处于初始位置时点M的向径

![]() (2-24)

(2-24)

式(2-24)分别点乘![]() ,得凸轮实际廓线的直角坐标方程

,得凸轮实际廓线的直角坐标方程

(2-25)

(2-25)

用![]() 代换式(2-25)中的

代换式(2-25)中的![]() ,得圆形刀具中心轨迹曲线直角坐标方程

,得圆形刀具中心轨迹曲线直角坐标方程

(2-26)

(2-26)

当取![]() 时,式(2-25)即尖底摆动从动件盘形凸轮机构的实际凸轮廓线方程,亦可看作滚子摆动从动件盘形凸轮机构的理论凸轮廓线方程。

时,式(2-25)即尖底摆动从动件盘形凸轮机构的实际凸轮廓线方程,亦可看作滚子摆动从动件盘形凸轮机构的理论凸轮廓线方程。

2.3.3 平底直动从动件盘形凸轮机构中的凸轮设计

图2.3平底直动从动件盘形凸轮机构的高副低代

平底从动件盘形凸轮机构高副元素的曲率中心分别位于凸轮廓该点曲率中心A和垂直于平底的无穷远处,高副可用导路平行于平底的滑块A表示。

图2.3所示偏置平底直动从动件盘形凸轮机构,导路偏距e,平底中心初始位置处于B0点,当凸轮转过![]() 角后,平底中心处于B点,。列从动件位移、速度、加速度矢量方程式

角后,平底中心处于B点,。列从动件位移、速度、加速度矢量方程式

![]() (2-27)

(2-27)

![]() (2-28)

(2-28)

![]() (2-29)

(2-29)

矢量式(2-27)(2-28)(2-29)中有![]() 六个未知量,

六个未知量,![]() 可求,求得

可求,求得![]() 。点M处曲率半径

。点M处曲率半径![]() ,即

,即

![]() (2-30)

(2-30)

平底与凸轮廓线接触点M的向径为![]() 。将该向径反方向旋转

。将该向径反方向旋转![]() 角,得凸轮处于初始位置时点M的向径

角,得凸轮处于初始位置时点M的向径

![]() (2-31)

(2-31)

式(2-31)分别点乘![]() ,得凸轮实际廓线的直角坐标方程

,得凸轮实际廓线的直角坐标方程

(2-32)

(2-32)

刀具与凸轮廓点M接触时,刀具中心Q必在AM方向,与点M相距![]() 。用

。用![]() 代换式(2-32)中的

代换式(2-32)中的![]() ,得圆形刀具中心轨迹曲线直角坐标方程

,得圆形刀具中心轨迹曲线直角坐标方程

(2-33)

(2-33)

显然,平底直动从动件盘形凸轮机构中的凸轮轮廓与偏心距大小无关。

当平底垂直于从动件导路时,压力角为

![]() (2-34)

(2-34)

2.3.4 平底摆动从动件盘形凸轮机构中的凸轮设计

图2.4所示平底摆动从动件盘形凸轮机构,机架OC长为b,摆杆在虚线所示初始位置与机架OC之间的夹角为![]() ,当凸轮转过

,当凸轮转过![]() 角后,平底转到CM处。此时代换机构从动件角位移、角速度、角加速度矢量方程式为

角后,平底转到CM处。此时代换机构从动件角位移、角速度、角加速度矢量方程式为

![]() (2-35)

(2-35)

![]() (2-36)

(2-36)

![]() (2-37)

(2-37)

图2.4平底摆动从动件盘形凸轮机构

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 凸轮理论模型设计(图文教程)