一、简要说明

1.1该部分综述

该部分主要介绍门护板系统的设计开发流程、设计开发过程中应该注意的问题以及与其他相关零部件的关联性等,尤其是在门护板对整车内饰造型效果的影响程度方面,并介绍在设计中的一般设计概念的分析和确定。通过该设计指南的介绍,为公司门护板系统的设计、开发提供指导,并规范公司门护板系统的设计、开发工作。

1.2. 设计该产品的目的

门护板作为汽车内饰的重要组成部分, 除需保证外观、实用性(人机工程) 、精细度外, 还需要在车辆碰撞时起到吸收碰撞能量,降低对人体的伤害程度的作用。

1.3使用范围

适用于乘用车、商务车和要求较高的载重车等。

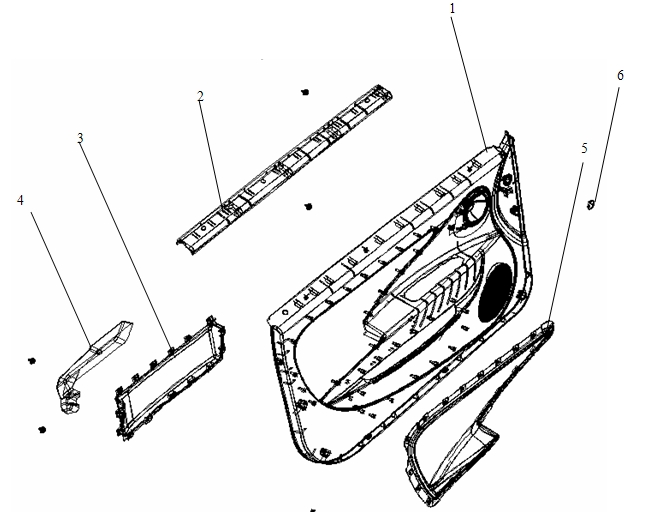

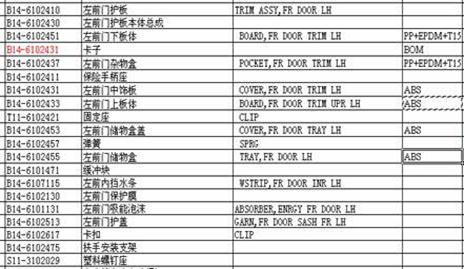

1.4零件构成图

序号 | 名称 | 料厚 | 常用材料 |

1 | 门护板本体 | 2.5mm | PP+EPDM-T20 |

2 | 门护板挂钩 | 2.5mm | PP+EPDM-T20 |

3 | 储物体盒 | 2.5mm | PP+EPDM-T20 |

4 | 吸能块 |

| EPP |

5 | 中饰板 | 2.5mm | ABS+面料/皮革 |

6 | 螺钉堵盖 |

| PP+EPDM-T20 |

二、设计构想(思想、理念)

2.1概述

门护板在设计时一般主要考虑外观上的整体效果, 一般来说,A CLASS冻结后就不允许改动,所以在CAS阶段就需要定义门护板与周边零件、各分块之间的间隙,同时作初步的人机工程及法规进行校核。校核后须对INSIDE HANDLE, ARM REST, GRIP HANDLE, WINDOW CRANK ASSY, MAP POCKET重新进行布置(如果需要), 如果可能,在此阶段还需要考虑右舵车,尽量减少右舵件开发投入;CLASS制作完成后,进入MATERIAL阶段,此阶段须定义各分块材料;完成后进入SECTION阶段,在此阶段须对工艺、脱模方向、配合方式进行初步的定义.SECTION阶段;完成后进入FRAME阶段,此阶段须考虑装配可行性、定位、碰撞吸能块及强度, 对结构进行细化。

若单从门护板考虑,一般来说,与门护板配合的钣金面应尽量平整,门内钣金应尽量为一体式(不要前后分块),且钣金上所有门护板固定孔应在同一道工序中冲出。

受边界、空间、工艺及其他因素的影响,门护板在设计过程中必然会不断修改。

2.2发展方向

2.2.1 轻量化

2.2.2 NVH

2.2.3 侧碰安全

2.2.4 多功能

2.3 开发周期

门护板正向开发周期表 | ||

工作内容 | 时间(工作日) | 累计 |

设计 | 300 | 300 |

模具开发 | 75-90 | 375-390 |

整改 | 240 | 615-630 |

实验 | 90 | 705-720 |

认可 | 10 | 715-730 |

2.4 数据制作

2.4.1 CAS阶段

此阶段需要确定各分件的工艺(注塑,吸塑,搪塑,吹塑)、检查CAS是否满足相关法规(GB8410、FMVSS201), 如果需要,还需考虑右舵,尽量减少右舵需要开发的零件和开发费用。

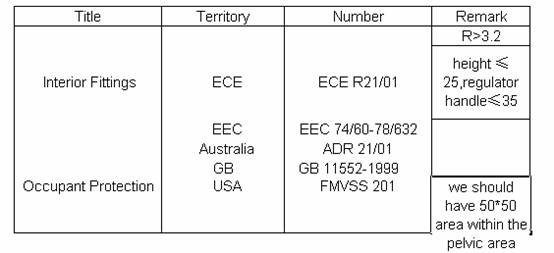

2.4.1.1法规及标准要求

所有零部件的设计,都需要满足国家相关法规的要求,这是设计的基础。

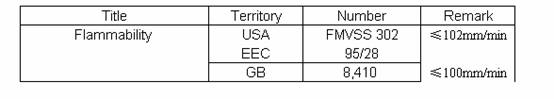

2.4.1.2 燃烧特性要求

企业要求小于等于75MM/MIN

2.4.1.3 INSIDE HANDLE 布置

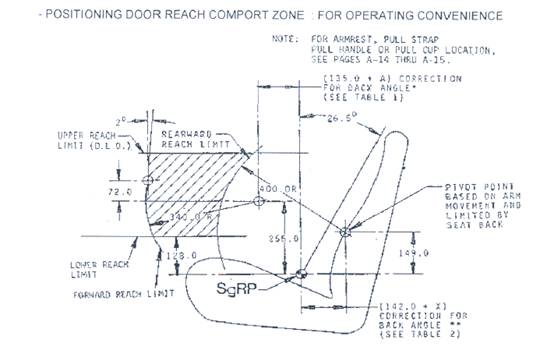

INSIDE HANDLE的布置要方便操作,同时又要防止误操作,一般来说,INSIDE HANDLE的布置范围见下图:

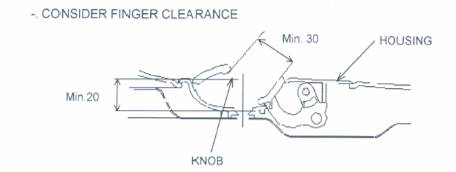

为保证内开手柄的操作空间,手柄和护框上缘应保证30mm间隙,手柄和底座应保证20mm间隙,若为2手指操作,保证以上间隙的手柄长度应大于40mm,3手指操作的手柄长度应大于50mm。

2.4.1.4 ARM REST布置

ARM REST布置要求高度及前后位置合适,使驾驶员或乘客手臂得到放松。常见布置范围见下图:

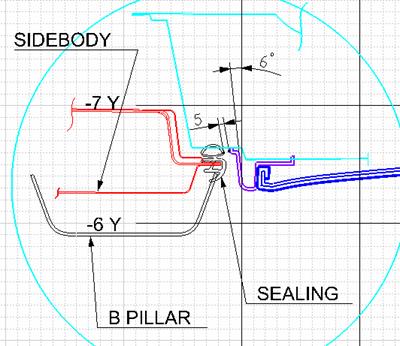

另外:为使驾驶员或乘客手臂舒适,ARM REST的总宽度须大于60mm,平面区域大于40mm。ARM REST倾斜角度≤ 6°,(注:受整车造型影响,ARM REST布置通常无法达到理想状态,此时须评审决定)。

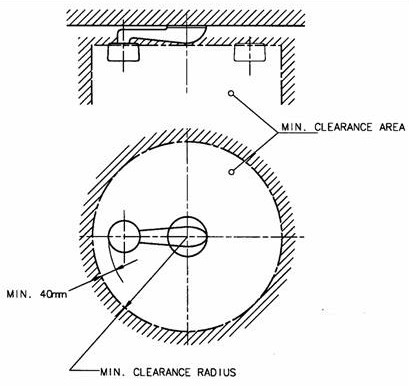

2.4.1.5 WINDOW CRANK ASSY布置

WINDOW CRANK ASSY应尽量布置在人方便操作的范围内(参见INSIDE HANDLE的布置区域),同时,为方便操作,手指区域间隙应大于40,背手区域间隙应大于50,座和门板的间隙应大于55。

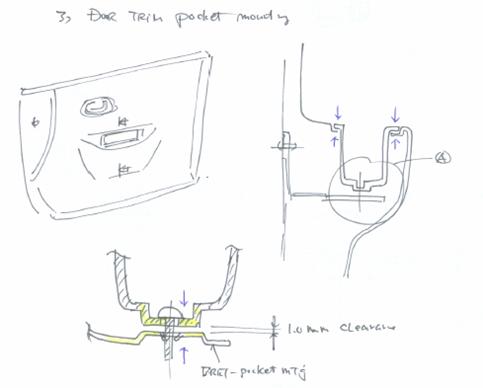

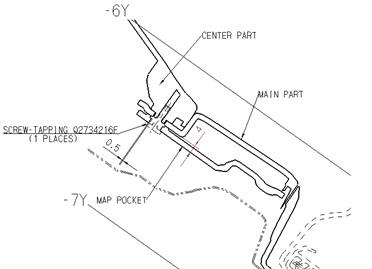

2.4.1.6 MAP POCKET布置

此部分布置受造型影响较大,通常由造型决定,但如果条件允许,MAP POCKET应尽量保证280mmX70mmX100mm的空间。

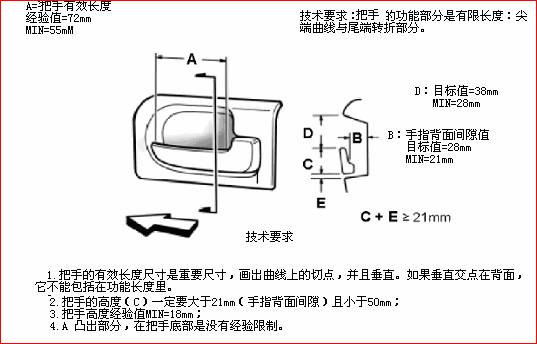

2.4.1.7 GRIP HANDLE布置

掌握式

手握处周长应不大于100mm,内侧距门护板本体间隙应大于35mm。

盒式

宽度应大于25mm,深度应大于30mm,长度大于80 mm。

2.4.1.8 REGULATOR HANDLE布置

REGULATOR HANDLE 应尽量布置在人方便操作的范围内(参见INSIDE HANDLE的布置区域)手摇柄在玻璃关闭状态的位置,应该避开人体腿部,以防止侧碰时对人体造成伤害。且手摇柄的外部倒角尺寸应该满足法规要求(R>3.2mm)。

手摇柄旋转轴线应该尽量接近Y方向。

前门的布置应该考虑与仪表板、地图带、内开手柄及门护板扶手的间隙,保证在手摇柄旋转的过程中不与其发生干涉。

后门的布置应该考虑与前排座椅、后排座椅、内开手柄及门护板扶手的间隙,保证在手摇柄旋转的过程中不与其发生干涉

位置比较紧凑的允许与前座椅有微量干涉,不影响功能。但不能与座椅坐垫干涉。

2.4.2 MATERIAL阶段

此阶段须明确各分件所用的材料, 现我司大部分门护板本体材料为PP+EPDM-T15,后背门护板材料采用PP6, 其中EPDM使门护板具有一定的弹性, 填加15%的滑石粉可以对门护板起到增强作用,防止零件变形.因PP材料的附着力较差, 故一般喷漆件及电镀件不用此材料, 现我司门护板上常用喷漆件及电镀件材料为PC+ABS(电镀级). 此材料不有较好的强度和耐高温性能,可以防止零件在喷漆或电镀时变形. 当分块为吸附或搪塑时,考虑到成本及工艺, 其骨架我司大部分采用ABS材料。 若零件为长而细的注塑零件时, 应选用抗变形较好的材料。

2.4.3 SECTION阶段.

2.4.3.1 脱模方向的定义

在此阶段首先应根据CAS初步确定各注塑件的脱模方向. 一般来说,本体因前后下侧均有翻边,故脱模方向常为Y向.在做SECTION的时候必须考虑零件的工艺性及门板与钣金的配合方式、各分件之间的配合方式。

2.4.3.2 截面线位置的定义

与门护板配合的相关件:内挡水条,门内钣金,门槛压板,立柱护板,门洞条、锁、升降器、导轨、三角块、内开拉手、开关面板、扬声器。

一般制作截面线的位置都是能体现件与件的配合特征。

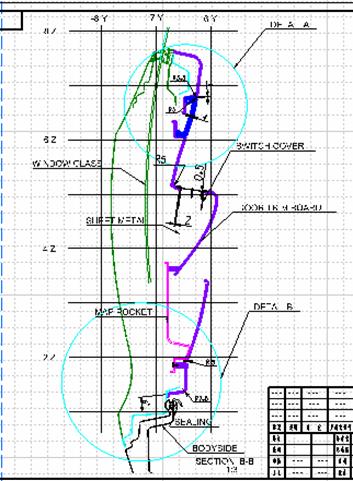

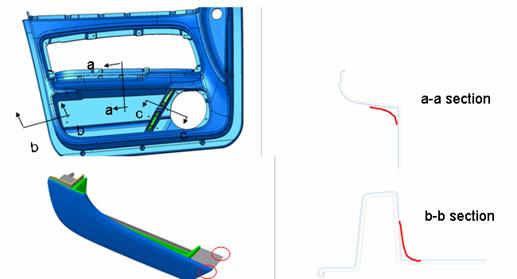

2.4.3.3 主截面线

主截面线一般是能总体体现门护板内部结构,主截面设计应考虑布面料和皮革面料情况下板体通用性。

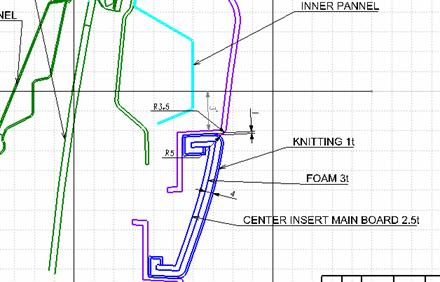

DETAIL A:上板体与中饰板配合关系

上图为嵌饰板前装形式(CENTER INSERT MAIN BOARD),嵌饰板由门护板A面装入护板本体。

上图为嵌饰板后装门护板截面线,嵌饰板由动模面装入门板本体。

设计阶段考虑采用前装或后装要综合考虑造型、装配工序和装配方式对针织面料贴合的影响,采取最佳方案。

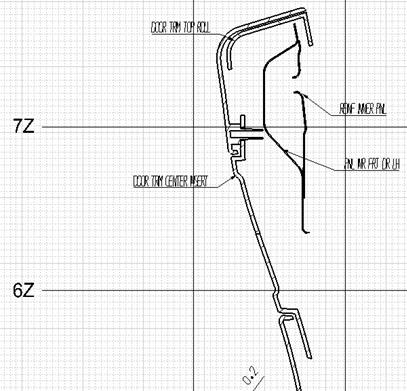

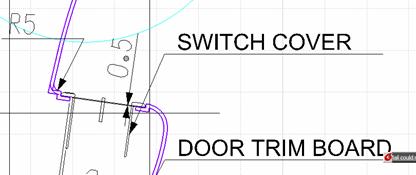

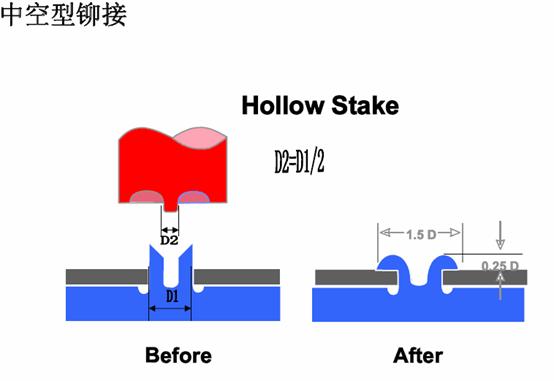

DETAIL B:本体与开关面板的配合关系

开关面板与门护板的配合方式:

开关面板与门护板平面同齐,此种配合如上图,一般门护板此位置为包复面料时,可用该种配合,如B11,A11

B14、S21、S12、A21类型,此种配合如果门护板没有包复面料,最好不要把拉手布置到开关面板上,间隙不好控制。

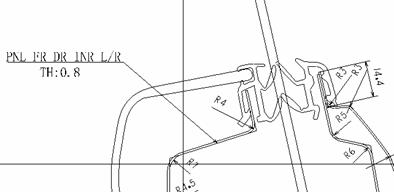

S22、S18类型

DETAIL C:杂物盒与下本体的配合关系

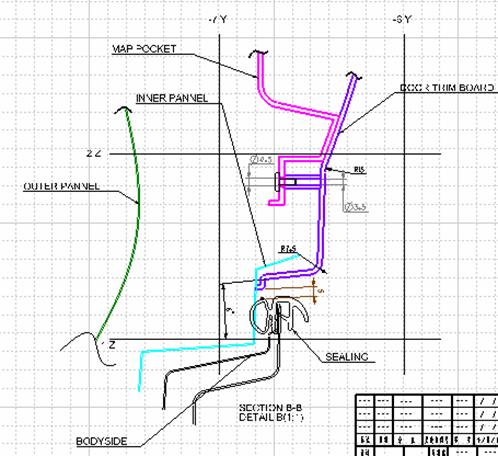

嵌饰板同本体间的链接可以采用螺丝链接或是超声铆接。

采用螺丝链接强度好,但可能会造成成本增高,不满足法规要求等问题,所以在强度可以满足的前提下尽量采用超声铆接或是其他熔接形式。

如果采用超声铆接链接形式,一定要同供应商了解到铆接部分的设计要求。

下图为某供应商对超声铆接焊的设计要求。

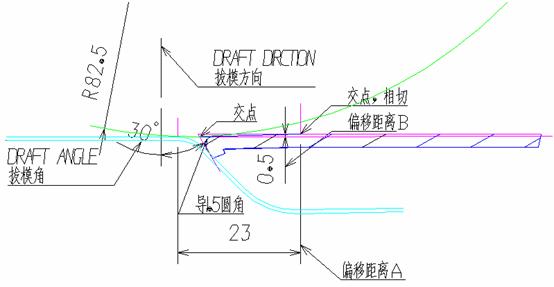

4. 在设计过程中,美标和国标碰撞都对内饰圆角有要求,如有圆角不能满足R≤3.2mm可用以下形式搭接配合。

其中偏移距离A和偏移距离B可以根据配合适当调节。

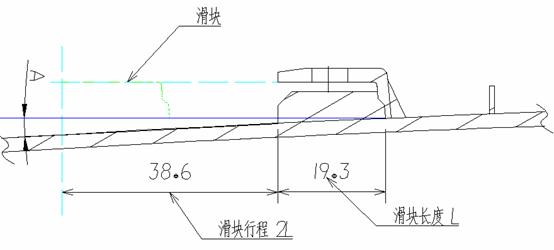

5. 滑块部分的设计

在设计过程中,有时不可避免要用到滑块机构,用滑块的部分在设计中要注意以下几个方面。

在滑块行程方向没有突出的结构阻挡,角度A不能有较大的负角。设计过程中一般按2L设计,如布置存在问题,可考虑降低到1.5L,或是咨询供应商滑块的最小行程能做到多少。

在设计过程中,一定要尽量减少抽芯和滑块等增加模具费用,影响模具寿命的机构,从设计上节约成本,保证质量。同供应商保持良好的合作关系,了解供应商的加工实力,如滑块的最小行程,保证皮纹不被模具划伤的最小脱模角,加工精度等都因供应商的实力不同而有差别,而这些因素要在设计过程中充分考虑。

2.4.3.4 内开拉手的配合

内开拉手分类

与边界的配合关系

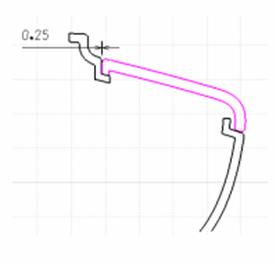

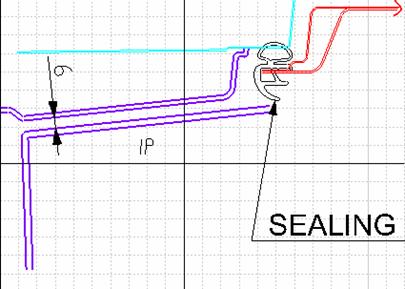

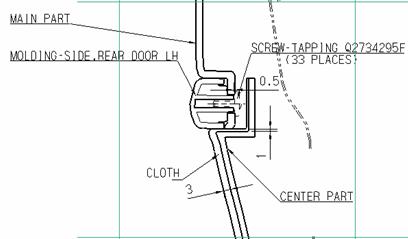

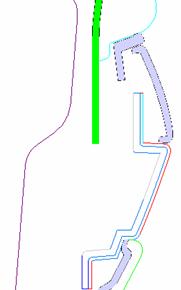

2.4.3.5 与内挡水条的配合

S12:翻边贴合式

此设计中挡水条门门护板配合翻边在设计时应有0.5mm的干涉量,门护板与挡水条配合的R角应大于挡水条的R角。

S22:插入式

B12:覆盖式,此设计内挡水安装的钣金止口应与内挡水有1mm间隙。以防止门护板和内挡水干涉

此设计多应用与门护板上板体为吸附或搪塑工艺的情况下。(注:若上板体为注塑,分模线将可见,影响外观质量,故不可采用此配合方式)

2.4.3.6 与仪表板的配合

2.4.3.7与立柱的配合

2.4.3.8 与三角块的配合

一般来说,为改善门护板与钣金配合,卡扣坐与钣金固定孔间隙设计值应校实际值大,设计值=实际值+(0.5~1)。

2.4.3.9 与保险手柄座的配合

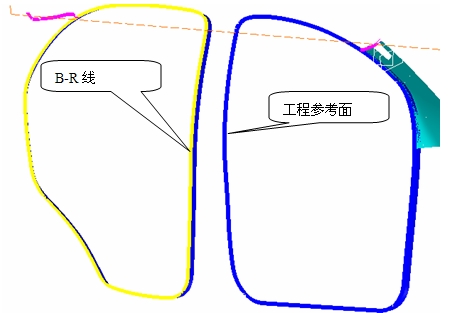

工程参考面制作

2.4.3工程面的制作

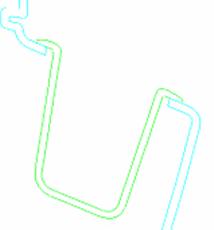

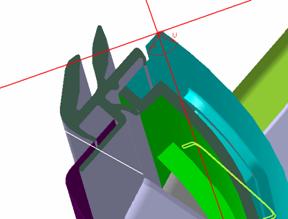

工程参考面制作的目的,是为了A面调整更能符合工程要求。如果有CAS数据,基本就不需要制作工程参考面了。护板的工程参考面,最重要的是要做好与边界配合的参考面。如下图所示:

图示工程参考面,是根据截面线、B-R线制作的,该面定义了护板的边界、与密封条的配合等,A面在调整是,不允许超过该参考面。

2.4.4 FRAME阶段

此阶段需要着重考虑定位、固定、装配可行性、碰撞能量吸收、强度. 及常见质量问题的排除.

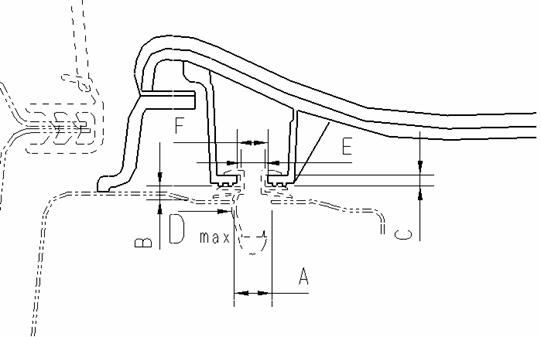

定位、固定:

为保证门护板装配位置的准确行,通常需在门护板后上侧设一定位孔,前上侧设一辅助定位的长孔。其他固定孔则应有1mm的调整量。另外,为保证门护板与钣金的配合,沿门护板周边应200-250mm有一个固定点,固定点应在门护板与钣金配合翻边内侧25~75mm处。后端距门护板顶部100mm内应设一固定点。

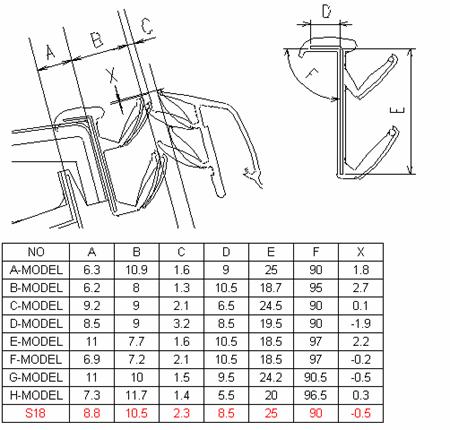

下图是借用我司现生产的部分车型卡扣时,一些设计参数。(非定位卡扣)

| A(mm) | B(mm) | C(mm) | Dmax(mm) | E(mm) | F(mm) |

A11 | 6.5-7 | 4.2 | 2 | 8.5 | 5.5 | 7 |

B11 |

|

|

|

|

|

|

S11 | 7.8-8.5 | 3.3 | 2.5 | 9.5 | 5.5 | 7 |

T11 |

|

|

|

|

|

|

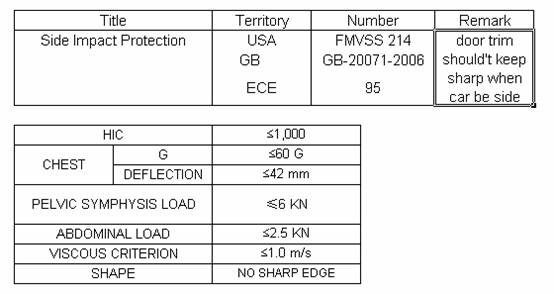

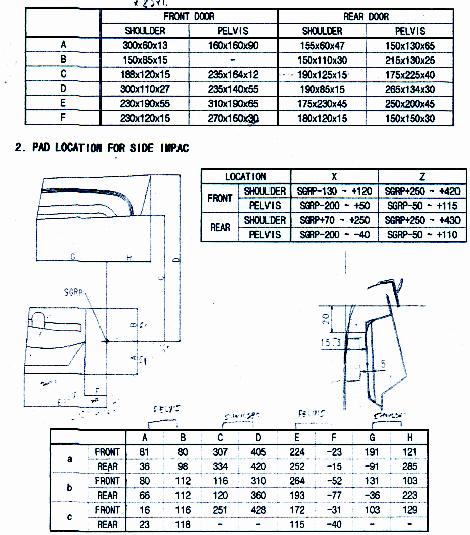

碰撞能量吸收:

为提高侧碰的安全性,通常在门护板与钣金之间增加缓冲块。需增加缓冲块的区域及缓冲块尺寸见下图:

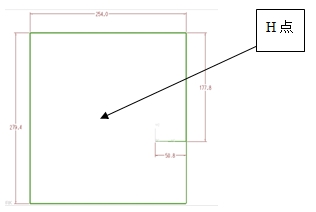

法规要求(FMVSS201):

FMVSS201中规定:在下图所示区域内,Y向最突出点必须被一51mmX51mm的正方形平面区域(上下或前后切线夹角小于20°)所包括。

2.5 运动分析

在过P2节点后,P3节点之前,当门护板和门护板周边间实体确定以后要在catia中做运动分析。做运动分析时要保证同周边配合件(钣金、门槛压板、B柱、C柱等)保证5mm以上的运动间隙。

2.6 失效问题库

NO |

三 工艺 3.1 注塑

要点:尽量减少与视觉方向垂直的配合间隙,减小配合间隙,尽量将分模线至于不可见处,考虑公差。 3.2 吸附 面料:

要点:需在注塑工艺上考虑面料压缩及拐角处的实际复合效果,减少须根据面料或表皮的拉伸率。 3.3 搪塑

要点:搪塑可制作出比较复杂的状态,可避免面料复合及拉伸率对造型的影响。

收藏

分享

邀请

上一篇:新手驾车泊车实用技巧(图文教程)下一篇:保时捷生产制造全过程(图文教程) 最新评论...资讯幻灯片 热门评论 热门专题 排行榜

|

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 汽车公司汽车门护板饰件设计指南(图文教程)

说点什么...