一 注射成型原理及特点

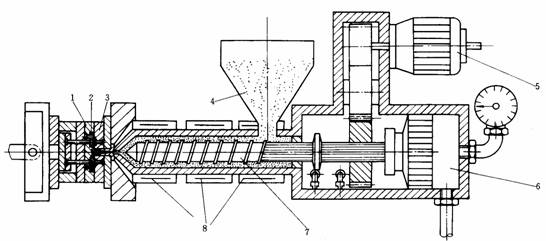

注射成型主要应用于热塑性塑料。以螺杆式注射机为例,图2-1所示注射成型原理是将颗状或粉状塑料从注射机的料斗送进料筒中,在料筒内经加热熔化呈流动状态后,在柱塞或螺杆的推动下,通过料筒前端的喷嘴以较快的速度注入温度较低的闭合模具型腔中,经冷却固化后获得成型塑件。当料筒前端的熔料堆积造成对螺杆产生一定的压力时(称为螺杆的背压),螺杆就在转动中后退,直至与调整好的行程开关接触,具有模具一次注射量的塑料预塑和储料(即料筒前部熔融塑料的储量)结束。接着注射液压缸开始工作,与液压缸活塞相连接的螺杆以一定的速度和压力将熔料通过料筒最前端的喷嘴注入温度较低的闭合模具型腔中,保压一定时间,熔融塑料冷却固化即可保持模具型腔所赋予的形状和尺寸。开合模机构将模具打开,在推出机构的作用下,即可取出注射成型的塑料制件。

图2-1 注射成型原理

1-动模;2-塑件;3-定模;4-料斗;5-传动装置;6-油缸;7-螺杆;8-加热器

注射成型是热塑性塑料成型的一种重要方法,成型周期短,能一次成型形状复杂、尺寸精确、带有金属或非金属嵌件的塑料制件。注射成型的生产率高,易实现自动化生产。到目前为止,除氟塑料以外,几乎所有的热塑性塑料都可以用注射成型的方法成型,因此,注射成型广泛应用于各种塑件的生产。注射成型的缺点是所用的注射设备价格较高,注射模具的结构复杂,生产成本高,生产周期长,不适合于单件小批量的塑件生产。除了热塑性塑料外,一些流动性好的热固性塑料也可用注射方法成型。

二 注射成型工艺

注射成型工艺包括成型前的准备、注射成型过程和塑件的后处理。

1. 成型前的准备

为了保证注射成型的正常进行和保证塑件质量,在注射成型前应做一定的准备工作,如对塑料原料进行外观检验,即检查原料的色泽、细度及均匀度等,必要时还应对塑料的工艺性能进行测试。对于吸湿性强的塑料,如尼龙、聚碳酸酯、ABS等,成型前应进行充分的预热干燥,除去物料中过多的水分和挥发物,以防止成型后塑件出现气泡和银纹等缺陷。

生产中,如需改变塑料品种、调换颜色,或发现成型过程中出现了热分解或降阶反应,则应对注射机料筒进行清洗。通常,柱塞式注射机的料筒存量大,必须将料筒拆卸清洗。而螺杆式注射机的料筒,可采用对空注射法清洗。采用对空注射法清洗螺杆式料筒时,若欲更换的塑料的成型温度高于料筒内残料的成型温度时,则应将料筒和喷嘴温度升高到欲换塑料的最低成型温度,然后加入欲换塑料或其回料,并连续对空注射,直到将全部残料排除为止。若欲更换的塑料的成型温度低于料筒内残料的成型温度时,应将料筒和喷嘴温度升高到欲换塑料的最高成型温度,切断电源,加入欲换塑料的回料,并连续对空注射,直到将全部残料排除为止。当两种塑料的成型温度相差不大时,则不必变更温度,先用回料,然后用欲换塑料对空注射即可。残料属热敏性塑料时,应从流动性好、热稳定性好的聚乙烯、聚苯乙烯等塑料中选择粘度较高的品级作为过渡料对空注射。

对于有嵌件的塑件,由于金属与塑料的收缩率不同,嵌件周围的塑料容易出现收缩应力和裂纹,因此,成型前可对嵌件进行预热,以减少它在成型时与塑料熔体的温差,避免或抑制嵌件周围的塑料容易出现的收缩应力和裂纹。在嵌件较小时,对分子链柔顺性大的塑料也可以不进行预热。

为了使塑料制件容易从模具内脱出,有的模具型腔或模具型芯还需要涂上脱膜剂,常用的脱模剂有硬酯酸锌、液体石蜡和硅油等。在成型前,有时还需对模具进行预热。

2. 注射成型过程

完整的注射过程包括加料、塑化、充模、保压、倒流、冷却和脱模等几个阶段。

(1)加料 将颗粒状或粉状塑料加入注射机料斗,由柱塞或螺杆带入料筒进行加热。

(2)塑化 成型塑料在注射机料筒内经过加热、混料等作用以后,由松散的粉状颗粒或粒状的固态转变成熔融状态并具有良好的可塑性,这一过程称为塑化。

(3)充模 塑化好的塑料熔体在注射机柱塞或螺杆的推进作用下,以一定的压力和速度经过喷嘴和模具的浇注系统进入并充满模具型腔,这一阶段称为充模。

(4)保压 充模结束后,在注射机柱塞或螺杆推动下,熔体仍然保持压力进行补料,使料筒中的熔料继续进入型腔,以补充型腔中塑料的收缩,从而成型出形状完整、质地致密的塑件,这一阶段称为保压。

(5)倒流 保压结束后,柱塞或螺杆后退,型腔中的熔料压力解除,这时,型腔中的熔料压力将比浇口前方的压力高,如果此时浇口尚未冻结,型腔中熔料就会通过浇口流向浇注系统,使塑件产生收缩、变形及质地疏松等缺陷,这种现象称为倒流。如果撤除注射压力时,浇口已经冻结,则倒流现象就不会发生。由此可见,倒流是否发生或倒流的程度如何,均取决于浇口是否冻结或浇口的冻结程度。

(6)冷却 塑件在模内的冷却过程是指从浇口处的塑料熔体完全冻结时起到塑件将从模具型腔内推出为止的全部过程。在此阶段,补缩或倒流均不再继续进行,型腔内的塑料继续冷却、硬化和定型。实际上冷却过程从塑料注入模具型腔起就开始了,它包括从充模完成、保压开始到脱模前的这一段时间。

(7)脱模 塑件冷却到一定的温度即可开模,在推出机构的作用下将塑件推出模外。

3. 塑件的后处理

由于塑化不均匀或塑料在型腔内的结晶、取向和冷却及金属嵌件的影响等原因,塑件内部不可避免地存在一些内应力,从而导致塑件在使用过程中产生变形或开裂。为了解决这些问题,可对塑件进行一些适当的后处理。常用的后处理方法有退火和调湿两种。

(1)退火处理 退火处理是将塑件放在定温的加热介质(如热水、热油、热空气和液体石蜡等)中保温一段时间然后缓慢冷却的热处理过程。利用退火时的热量,能加速塑料中大分子松弛,从而消除塑件成型后的残余应力。退火温度一般在塑件使用温度以上10~20℃至热变形温度以下10~20℃之间进行选择和控制。保温时间与塑料品种和塑件的厚度有关,一般可按每毫米约半小时计算。退火处理时,冷却速度不应过快,否则会产生应力。

(2)调湿处理 调湿处理是一种调整塑件含水量的后处理工序,主要用于吸湿性很强且又容易氧化的聚酰胺等塑件。调湿处理除了能在加热条件下消除残余应力外,还能使塑件在加热介质中达到吸湿平衡,以防止在使用过程中发生尺寸变化。调湿处理所用的介质一般为沸水或醋酸钾溶液(沸点为121℃),加热温度为100~121℃。热变形温度高时取上限,反之取下限。保温时间与塑件的厚度有关,通常取2~9h。

该文章所属专题:塑料模具设计教程

三 注射成型的工艺参数

正确的注射成型工艺可以保证塑料熔体良好塑化,顺利充模、冷却与定型,从而生产出合格的塑件。温度、压力和时间是影响注射成型工艺的重要参数。

1. 温度

注射成型过程需控制的温度有料筒温度、喷嘴温度和模具温度等,其中前两种主要控制塑料的塑化和流动,后一种主要影响塑料的流动和冷却定型。

(1)料筒温度 料筒温度是决定塑料塑化质量的主要依据。料筒温度的选择与很多因素有关。凡是平均分子量偏高、分布较窄的塑料,玻璃纤维增强塑料,采用柱塞式塑化装置的塑料和注射压力较低、塑件壁厚较小的塑料,都应选择较高的料筒温度;反之,则应选择较低的料筒温度。为了保证塑料熔体的正常流动,不使熔料产生变质分解,最合适的料筒温度应在粘流态温度和热分解温度之间。

料筒温度的分布一般应遵循前高后低的原则,即料筒的后端温度最低,和喷嘴相接处的温度最高。料筒后段温度应比中段、前段温度低5~10℃。对于含水量偏高的塑料,也可使料筒后段的温度偏高一些。为了避免熔料在料筒里过热降解,除必须严格控制熔料的最高温度外,还必须控制熔料在料筒里的滞留时间。通常情况下,在提高料筒温度以后,都要适当地缩短熔料在料筒里的滞留时间。

螺杆式注射机和柱塞式注射机由于其塑化过程不同,因而选择的料筒温度也不同。在注射同一种塑料时,螺杆式料筒温度可比柱塞式料筒温度低10~20℃。

判断料筒温度是否合适,可采用对空注射法观察或直接观察塑件质量的好坏。对空注射时,如果料流均匀,光滑、无泡、色泽均匀,则说明料温合适;如果料流毛糙,有银丝或变色现象,则说明料温不合适。

(2)喷嘴温度 喷嘴温度一般略低于料筒的最高温度,目的是防止熔料在喷嘴处产生“流涎”现象。喷嘴温度也不能太低,否则会使熔体产生早凝,其结果不是堵塞喷嘴孔,就是将冷料充入模具型腔,最终导致成品缺陷。

(3)模具温度 模具温度直接影响熔料的充模流动能力、塑件的冷却速度和成型后的塑件性能等。提高模具温度可以改善熔料在模具型腔内的流动性,增加塑件的密度和结晶度,减小充模压力和塑件中的应力,但塑件的冷却时间会延长,收缩率和脱模后塑件的翘曲变形会增加,生产率也会因此下降;降低模具温度能缩短冷却时间,提高生产率,但在温度过低的情况下,熔料在模具型腔内的流动性能会变差,使塑件产生较大的应力和明显的熔接痕等缺陷。此外,较高的模具温度对降低塑件的表面粗糙度有一定的好处。

模具温度的高低取决于塑料是否结晶和结晶程度,塑件的结构、尺寸和性能要求及其它工艺条件(熔料温度、注射速度、注射压力和成型周期等)。在满足注射过程要求的温度下,应采用尽可能低的模具温度,以加快冷却速度,缩短冷却时间。还可以把模具温度保持在比热变形温度稍低的温度下,使塑件在比较高的温度下脱模,然后自然冷却,以缩短塑件在模具内的冷却时间。

模具温度通常是由通入定温的冷却介质来控制的,也有靠熔料注入模具自然升温和自然散热达到平衡的方式来保持一定的温度,在特殊情况下,也可用电阻加热丝和电阻加热棒对模具加热来保持定温。但不管采用什么方法对模具保持定温,对塑料熔体来说,都是冷却的过程,其保持的定温都低于塑料的玻璃化温度或工业上常用的热变形温度,这样才能使塑料成型和脱模。

2. 压力

注射过程中的压力包括塑化压力、注射压力和保压压力三种,它们直接影响塑料的塑化和塑件质量。

(1)塑化压力 塑化压力又称背压,是指采用螺杆式注射机时,螺杆头部熔料在螺杆转动后退时所受到的压力。这种压力的大小是可以通过液压系统中的溢流阀来调整的。

注射过程中,塑化压力的大小是随螺杆的设计、塑件质量的要求以及塑料的种类等的不同而确定的。如果这些情况和螺杆的转速都不变,则增加塑化压力即会提高熔体的温度,并使熔料的温度均匀、色料混合均匀并排除熔料中的气体。但增加塑化压力会降低塑化速率、延长成型周期,甚至可能导致塑料的降解。

一般操作中,在保证塑件质量的前提下,塑化压力应越低越好,其具体数值随所用塑料的品种而定,一般为6MPa左右,很少超过20MPa。注射聚甲醛时,较高的塑化压力会使塑件的表面质量提高,但也可能使塑料变色、塑化速率降低和流动性下降;注射聚酰胺时,塑化压力必须降低,否则塑化速率将很快降低,这是因为螺杆中逆流和漏流增加的缘故;聚乙烯的热稳定性较高,提高塑化压力不会有降解的危险,这有利于混料和混色,不过塑化速率会随之降低。

(2)注射压力 注射压力是指柱塞或螺杆头部轴向移动时其头部对塑料熔体所施加的压力。注射压力的作用是克服塑料熔体从料筒流向模具型腔的流动阻力,给予熔体一定的充型速率以便充满模具型腔。

注射压力的大小取决于注射机的类型、塑料的品种、模具浇注系统的结构、尺寸与表面粗糙度、模具温度、塑件的壁厚及流程的大小等,关系十分复杂,目前难以作出具有定量关系的结论。在其它条件相同的情况下,柱塞式注射机作用的注射压力应比螺杆式注射机作用的注射压力大,其原因在于塑料在柱塞式注射机料筒内的压力损耗比螺杆式注射机大。塑料流动阻力的另一决定因素是塑料与模具浇注系统及型腔之间的摩擦系数和熔融粘度,摩擦系数和熔融粘度越大时,注射压力应越高。同一种塑料的摩擦系数和熔融粘度是随料筒温度和模具温度而变动的,此外,还与其是否加有润滑剂有关。

在注射机上常用压力表指示出注射压力的大小,一般在40~130MPa之间,可通过注射机的控制系统来调整。注射压力太高时,塑料的流动性提高,易产生溢料、溢边,塑件易粘模,脱模困难;注射压力太低时,塑料的流动性下降,成型不足,易产生熔接痕。

(3)保压压力 型腔充满后,继续对模内熔料施加的压力称为保压压力。保压压力的作用是使熔料在压力下固化,并在收缩时进行补缩,以获得质地致密的塑件。保压压力等于或小于注射时所用的注射压力。在生产中,如果注射压力和保压压力相等,则往往可以使塑件的收缩率减小,并且它们的尺寸稳定性较好,但这种方法的缺点是会造成脱模时的残余压力过大和成型周期过长。

该文章所属专题:塑料模具设计教程

3. 时间(成型周期)

完成一次注射成型过程所需的时间称成型周期,它包括合模时间、注射时间、保压时间、模内冷却时间和其它时间等。

(1)合模时间 合模时间是指注射之前模具闭合的时间。合模时间过长,则模具温度过低,熔料在料筒中停留的时间过长;合模时间过短,则模具温度相对较高。

(2)注射时间 注射时间是指塑料融体从注射开始到充满模具型腔的时间(即柱塞或螺杆的前进时间)。在生产中,小型塑件的注射时间一般为3~5s,大型塑件的注射时间可高达几十秒。

(3)保压时间 保压时间是指塑料融体充满型腔后继续施加压力的时间(即柱塞或螺杆停留在最前位置的时间)。保压时间的长短不仅与塑件的结构尺寸有关,而且与料温、模温及主流道和浇口的大小有关,一般为20~25s,特厚塑件可高达5~10min。保压时间过长,会加大塑件的应力,使塑件产生变形、开裂和脱模困难现象;保压时间过短,则塑件不致密,尺寸不稳定,易产生凹痕。

(4)模内冷却时间 模内冷却时间是指保压结束至开模以前所需的时间,主要取决于塑件的厚度、塑料的热性能、结晶性能及模具温度等因素,应以脱模时塑件不产生变形为原则,一般在30~120s之间。

(5)其它时间 其它时间是指开模、脱模、喷涂土模剂、安放嵌件等时间。

成型周期直接影响到生产率和注射机使用率。生产中,在保证塑件质量的前提下应尽量缩短成型周期中各个阶段的时间。

表2-3 时间段分配

| 注射充模时间 | 3-5 秒 |

| 保压补料时间 | 20-25 秒 |

| 冷却固化时间 | 30-120 秒 |

其他时间 | 指开模,脱模,喷涂脱模剂,安放嵌件和合模时间 |

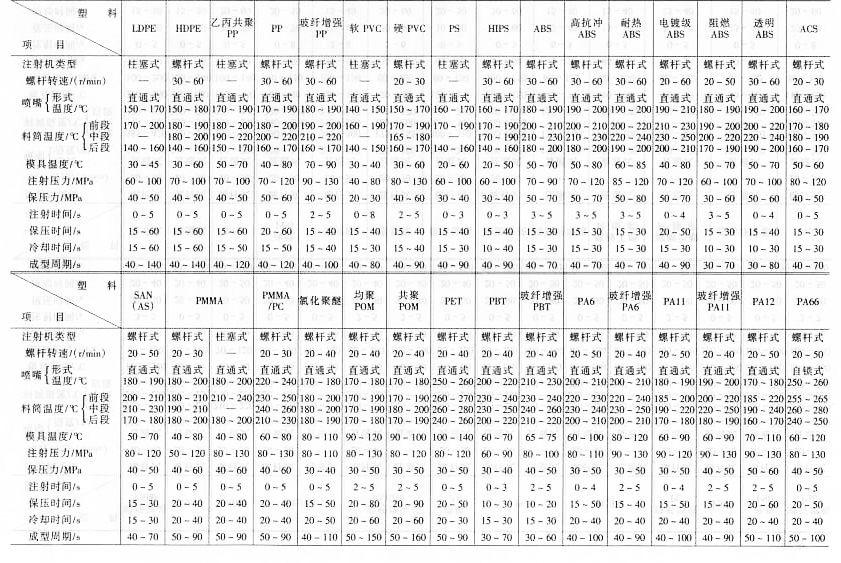

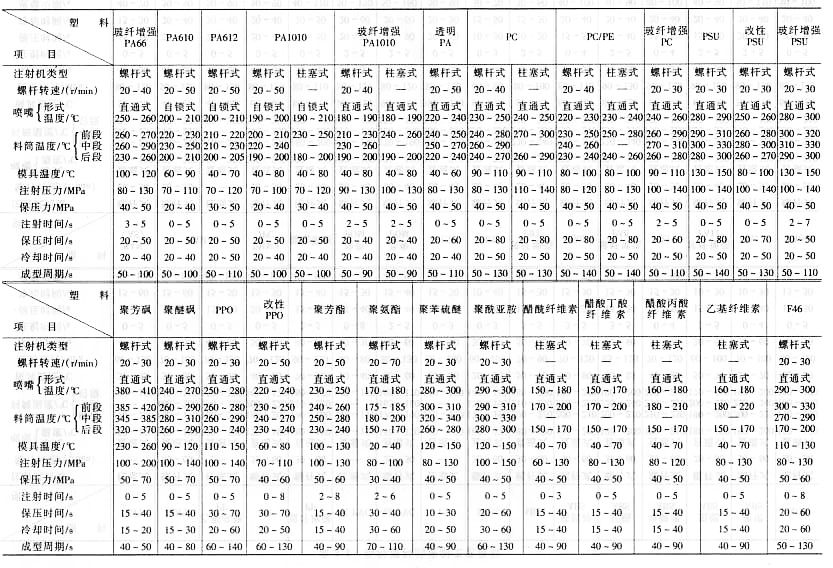

常用塑料的注射成型工艺参数参见表2-1与表2-2。

表2-1

表2-2

该文章所属专题:塑料模具设计教程

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 塑料模具设计教程_2-1注射成型原理及工艺特性(图文教程)