在设计压缩模时,首先应确定加料室的总体结构,凹模和凸模之间的配合形式以及成型零部件的结构,然后再根据塑件尺寸确定型腔成型尺寸,根据塑件重量和塑料品种确定加料室尺寸。有些内容,如型腔成型尺寸计算、型腔底板及壁厚尺寸计算、凸模的结构等,在前面注射模设计的有关章节已讲述过,这些内容同样也适用于热固性塑料压缩模的设计,因此现仅介绍压缩模的一些特殊设计。

6-3-1 塑件加压方向的选择

加压方向是指凸模作用方向。加压方向对塑件的质量、模具结构和脱模的难易程度都有重要影响,因此在决定施压方向时要考虑以下因素:

1. 便于加料

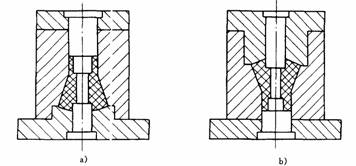

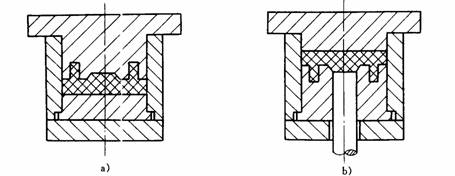

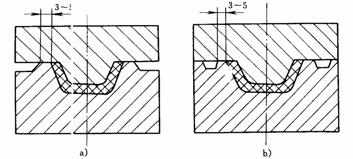

图6-11所示为塑件的两种加压方法,图6-11a所示的加料室较窄不利于加料;图6-11b所示的加料室大而浅便于加料。

图6-11 便于加料的加压方向

2. 有利于压力传递

塑件在模具内的加压方向应使压力传递距离尽量短,以减少压力损失,并使塑件组织均匀。圆筒形塑件一般情况下应顺着其轴向施压,但对于轴线长的杆类、管类等塑件,可改垂直方向加压为水平方向加压。如图6-12a所示的圆筒形塑件,由于塑件过长,压力损夫大,若从上端加压,则塑件底部压力小,会使底部产生疏松现象,若采用上下凸模同时加压,则塑料中部会出现疏松现象,为此可将塑件横放,采用图6-12b所示的横向加压形式,这种形式有利于压力传递,可克服上述缺陷,但在塑件外圆上将产生两条飞边而影响塑件的外观质量。

图6-12 有利于压力传递的加压方向

3. 便于安放和固定嵌件

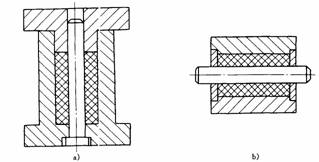

当塑件上有嵌件时,应优先考虑将嵌件安放在下模上。如将嵌件发放在上模,如图6-13a所示,既费事又可能使嵌件不慎落下压坏模具;如图6-13b所示,将嵌件改装在下模,不但操作方便,而且还可利用嵌件推出塑件而不留下推出痕迹。

图6-13 便于安放嵌件的加压方向

4. 便于塑料流动

当加压方向与塑料流动方向一致时,有利于塑料流动。如图6-14a所示,型腔设在上模,凸模位于下模,加压时,塑料逆着加压方向流动,同时由于在分型面上需要切断产生的飞边,故需要增大压力;而图6-14b中,型腔设在下模,凸模位于上模,加压方向与塑料流动方向一致,有利于塑料充满整个型腔。

图6-14 便于塑件流动的加压方向

5. 保证凸模强度

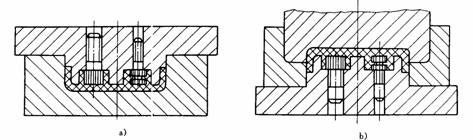

对于从正反面都可以加压成型的塑件,选择加压方向时应使凸模形状尽量简单,保证凸模强度,图6-15b所示的结构比图6-15a所示结构的凸模强度高。

图6-15 有利于凸模强度的加压方向

6. 保证重要尺寸的精度

沿加压方向的塑件高度尺寸不仅与加料量多少有关,而且还受飞边厚度变化的影响,故对塑件精度要求高的尺寸不宜与加压方向相同。

7. 便于抽拔长型芯

当塑件上具有多个不同方位的孔或侧凹时,应注意将抽拔距较大的型芯与加压方向保持一致,而将抽拔距较小的型芯设计成能够进行侧向运动的抽芯机构。

该文章所属专题:塑料模具设计教程

6-3-2 凸模与加料室的配合形式

各类压缩模的凸模与加料腔(凹模)的配合结构各不相同,因此应从塑料特点、塑件形状、塑件密度、脱模难易、模具结构等方面加以合理选择。

1. 凸、凹模各组成部分及其作用

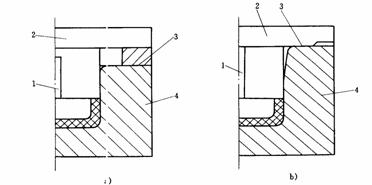

以半溢式压缩模为例,凸、凹模一般由引导环、配合环、挤压环、储料槽、排气溢料槽、承压面、加料室等部分组成,如图6-16所示,它们的作用如下:

图6-16 压缩模凸、凹模各组成部分

(1)引导环L1

引导环是引导凸模进入凹模的部分,除加料室极浅(高度小于10mm)的凹模外,一般在加料腔上部设有一段长为L1的引导环。引导环为一段斜度为α的锥面,并设有圆角R,其作用是使凸模顺利进入凹模,减少凸、凹模之间的摩擦,避免在推出塑件时擦伤表面,增加模具的使用寿命,减少开模阻力,并可以进行排气。移动式压缩模α取20′~lo30′,固定式压缩模α取20′~lo。在有上下凸模时,为了加工方便,α取4o~5o。圆角R通常取1~2mm,引导环长度L1取5~10mm,当加料腔高度H≥30mm时,L1取10~20mm。

(2)配合环L2

配合环是凸模与凹模加料腔的配合部分,它的作用是保证凸模与凹模定位准确,阻止塑料溢出,通畅地排除气体。凸、凹模的配合间隙以不发生溢料和双方侧壁互不擦伤为原则。通常移动式模具,凸、凹模经热处理的可采用H8/f7配合,形状复杂的可采用H8/f8配合,或根据热固性塑料的溢料值作由间隙的标准,一般取单边间隙![]() =0.025~0.075 mm。配合环长度L2应根据凸、凹模的间隙而定,间隙小则长度取短些。一般移动式压缩模L2取4~6mm;固定式模具,若加料腔高度H≥30mm时,L2取8~10mm。

=0.025~0.075 mm。配合环长度L2应根据凸、凹模的间隙而定,间隙小则长度取短些。一般移动式压缩模L2取4~6mm;固定式模具,若加料腔高度H≥30mm时,L2取8~10mm。

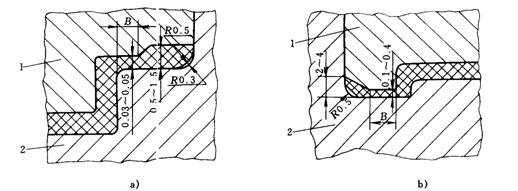

(3)挤压环B

挤压环的作用是限制凸模下行位置并保证最薄的水平飞边,挤压环主要用于半溢式和溢式压缩模。半溢式压缩模的挤压环的形式如图6-17所示,挤压环的宽度B值按塑件大小及模具用钢而定。一般中小型模具B取2~4mm,大型模具B取3~5mm。

图6-17 挤压环的形式

l-凸模;2-凹模

(4)储料槽

储料槽的作用是储存排出的余料,因此凸、凹模配合后应留出小空间作储料槽。半溢式压缩模的储料槽形式如图6-16所示的小空间![]() ,通常储料槽深度

,通常储料槽深度![]() 取0.5~1.5mm;不溢式压缩模的储料槽设计在凸模上,如图6-18所示,这种储料槽不能设汁成连续的环形槽,否则余料会牢固地包在凸模上难以清理。

取0.5~1.5mm;不溢式压缩模的储料槽设计在凸模上,如图6-18所示,这种储料槽不能设汁成连续的环形槽,否则余料会牢固地包在凸模上难以清理。

图6-18 不溢式压缩模储料槽

l-凸模;2-储料槽

(5)排气溢料槽

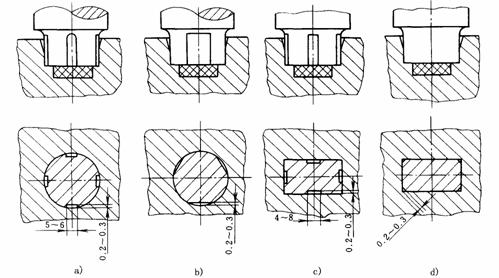

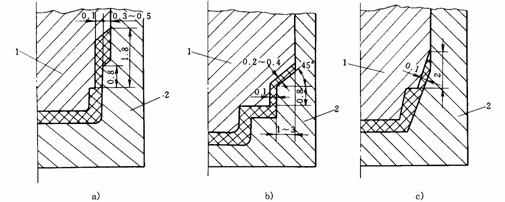

压缩成型时为了减少飞边,保证塑件精度和质量,必须将产生的气体和余料排出,一般可在成型过程中进行卸压排气操作或利用凸、凹模配合间隙来排气,但压缩形状复杂塑件及流动性较差的纤维填料的塑料时应设排气溢料槽,成型压力大的深型腔塑件也应开设排气溢料槽。图6-19所示为半溢式压缩模排气溢料槽的形式。图6-19a所示为圆形凸模上开设四条0.2~0.3mm的凹槽,凹槽弓凹模内圆面形成溢料槽;图6-19b所示为在圆形凸模上磨出深0.2~0.3mm的平面进行排气溢料;图6-19c和图6-19d所示是矩形截面凸模上开设排气溢料槽的形式。排气溢料槽应开到凸模的上端,使合模后高出加料腔上平面,以便使余料排出模外。

图6-19 半溢式压缩模的溢料槽

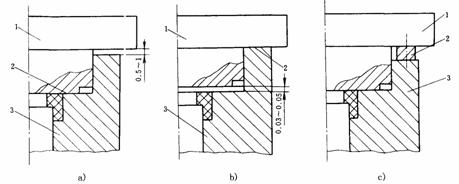

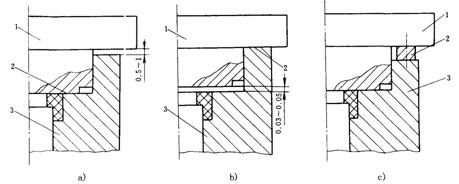

(6)承压面

承压面的作用是减轻挤压环的载荷,延长模具的使用寿命。图6-20所示是承压面结构的几种形式。图6-20a所示是用挤压环做承压面,模具容易损坏,但飞边较薄;图6-20b所示是由凸模台肩与凹模上端面做承压面,凸、凹模之间留有0.03~0.05mm的间隙,可防止挤压边变形损坏,延长模具寿命,但飞边较厚,主要用于移动式压缩模;图6-20c所示是用承压块作挤压面,挤压边不易损坏,通过调节承压块的厚度来控制凸模进入凹模的深度或控制凸模与挤压边缘的问隙,减少飞边厚度,主要用于固定式压缩模。

图6-20 压缩模承压面的结构形式

l-凸模;2-承压面;3-凹模;4-承压块

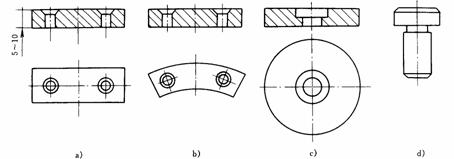

承压块的形式如图6-21所示。图6-21a所示为长条形用于矩形模具;图6-21b所示为弯月形用于圆形模具;图6-21c所示为圆形,图6-21d所示为圆柱形,均可用于小型模具。承压块厚度一般为8~10mm。承压块安装形式有单向安装和双面安装,如图6-22所示。承压块材料可用T7、T8或45钢,硬度为35~40HRC。

图6-21 承压块的形式

图6-22 承压块的安装

2. 凸、凹模配合的结构形式

压缩模凸模与凹模配合的结构形式及尺寸是模具设计的关键所在,其形式和尺寸依压缩模类型不同而不同,现分述如下:

(1)溢式压缩模的配合形式

溢式压缩模的配合形式如图6-23所示,它没有加料室,仅利用凹模型腔装料,凸模和凹模没有引导环和配合环,而是依靠导柱和导套进行定位和导向,凸、凹模接触面既是分型面又是承压面。为了使飞边变薄,凸、凹模接触面积不宜太大,一般设计成单边宽度为3~5mm的挤压面,如图6-23a所示。为了提高承压面积,在溢料面(挤压面)外开设溢料槽,在溢料槽外再增设承压面,如图6-23b所示。

图6-23 溢式压缩模的配合形式

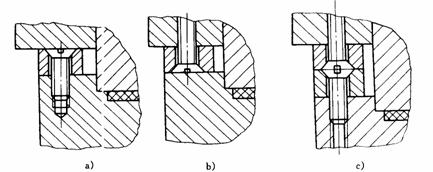

(2)不溢式压缩模的配合形式

不溢式压缩模的配合形式如图6-24所示,其加料室为凹模型腔的向上延续部分,二者截面尺寸相同,没有挤压环,但有引导环、配合环和排气溢料槽,其中配合环的配合精度为H8/f7或单边0.025~0.075mm。图6-24a所示为加料室较浅、无引导环的结构;图6-24b所示为有引导环的结构。为顺利排气,两者均设有排气溢料槽。

图6-24 不溢式压缩模的配合形式

l-排气溢料槽;2-凸模;3-承压面;4-凹模

这种配合形式的最大缺点是凸模与加料室侧壁摩擦会使加料室逐渐损伤,造成塑件脱模困难,而且塑件外表面也很易擦伤。为克服这些缺点,可采用如图6-25所示的改进形式。图6-25a所示是将凹模型腔向上延长0.8mm后,每边向外扩大0.3~0.5mm的形式,减少塑料推出时的摩擦,同时凸模与凹模间形成空间,供排除余料用;图11.24b所示是凹模型腔向上延长0.8mm后,再倾斜45o后把加料室扩大1~3mm的形式,由于增加了加料室的面积,使型腔形状复杂而且深度又较高的凹模加工较方便,同时易于脱模;图6-25c所示的形式用于带斜边的塑件。当成型流动性差的塑料时,上述模具在凸模上均应开设溢料槽。

图6-25 不溢式压缩模的改进形式

l-凸模;2-凹模

(3)半溢式压缩模的配合形式

半溢式压缩模的配合形式如图11.15所示。这种形式的最大特点是具有溢式压缩模的水平挤压环,同时还具有不溢式压缩模凸模与加料室之间的配合环和引导环。加料室与凸模的配合精度与不溢式压缩模相同,即为H8/f7或单边留0.025~0.075mm间隙,另外凸模上设有溢料槽进行排气溢料.

该文章所属专题:塑料模具设计教程

6-3-3 加料室尺寸的计算

溢式压缩模无加料室,不溢式、半溢式压缩模在型腔以上有一段加料室。

1. 塑件体积计算

对于简单几何形状的塑件,可以用一般几何算法计算;对于复杂几何形状的塑件,可分为若干个规则的几何形状分别计算,然后求其总和。若已知塑件重量,则可根据塑件重量除以塑件密度求出塑件体积。

2. 塑件所需原料的体积计算

塑件所需原材料的体积计算公式如下:

Vsl = (1+K) k VS (6-9)

式中 Vsl——塑件所需原料的体积,mm3;

K——飞边溢料的重量系数,根据塑件分型面的大小选取,通常取塑件净量的5%~10%;

k ——塑料的压缩比(见表6-1);

VS——塑件的体积,mm3。

表6-1 常用热固性塑料的密度、压缩比

塑 料 名 称 | 密度ρsl /(g/ cm3) | 压缩比 k |

酚醛塑料(粉状) | 1.35~1.95 | 1.50~2.70 |

氨基塑料(粉状) | 1.50~2.10 | 2.20~3.00 |

碎布塑料(粉状) | 1.36~2.00 | 5.00~10.0 |

若已知塑件质量求塑件所需原料体积,则可用下式计算:

Vsl =(1+K) km/ρsl (6-10)

式中 m——塑件质量;

ρsl ——塑料原材料的密度(见表6-1)。

3. 加料室的截面积计算方法

加料室截面尺寸可根据模具类型而定。不溢式压缩模的加料室截面尺寸与型腔截面尺寸相等;半溢式压缩模的加料室由于有挤压面,所以加料室截面尺寸等于型腔截面尺寸加上挤压面的尺寸,挤压面单边宽度一般为3~5 mm。根据截面尺寸,加料室截面积就可以方便地计算出来。

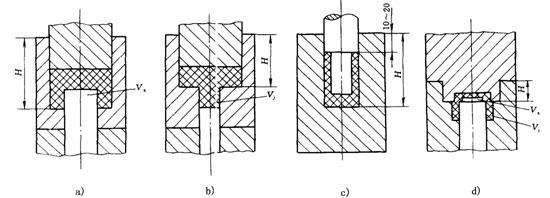

4. 加料室高度的计算

在进行加料室高度的计算之前,应确定加料室高度的起始点。一般情况下,不溢式加料室高度以塑件的下底面开始计算,而半溢式压缩模的加料室高度以挤压边开始计算。

不论不溢式还是半溢式压缩模,其加料室高度都可用下式计算:

H =![]() +(5~10)mm (6-11)

+(5~10)mm (6-11)

式中 H——加料室高度,mm;

Vsl——塑料原料体积,mm3;

Vj——加料室高度起始点以下型腔的体积,mm3;

Vx——下型芯占有加料室的体积,mm3;

A——加料室的截面积,mm2。

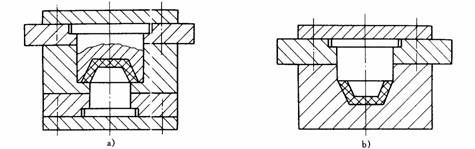

如图6-26a所示,不溢式压缩模加料室高度为H = (Vsl+Vj)/A+(5~10)mm;如图6-26b所示,不溢式压缩模加料室高度为H = (Vsl-Vj)/A+(5~10) mm;图6-26c所示为高度较大的薄壁塑件压缩模,如果按公式计算的话,其加料室高度小于塑件的高度,所以在这种情况下,加料室高度只需在塑件高度基础上再增加10~20mm;图6-26d所示为半溢式压缩模,其加料室高度为H = (Vsl-Vj+Vx)/A+(5~10) mm。在这里,有一部分塑料进入上凸模内成型,由于在加料后而未加压之前,它不影响加料室的容积,所以,一般计算时可以不考虑。

图6-26 压缩模加料室的高度

该文章所属专题:塑料模具设计教程

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 塑料模具设计教程_6-3压缩模成型零部件的设计(图文教程)