压注模由型腔、加料室、浇注系统、导向机构、侧向抽芯机构、推出机构、加热系统等几部分组成,其结构设计原则与注射模、压缩模基本相似。例如,塑件的结构工艺性分析、分型面的选择、导向机构和推出机构的设计与注射模、压缩模的设计方法是完全相同的,可参照上述两类模具的设计方法进行设计,本节仅介绍压注模特有结构的设计。

7-3-1 加料腔的结构

压注模与注射模的不同之处在于它有加料室。压注成型之前塑料必须加入到加料室内,进行预热、加压,才能压注成型。由于各种压注模的结构不同,所以加料室的形式也不相同。加料室分为移动式和固定式两种,其截面形状大多为圆形,也有矩形及腰圆形结构,主要取决于模具型腔的结构及数量,它的定位及固定形式取决于所选用的设备。

1. 移动式压注模加料室

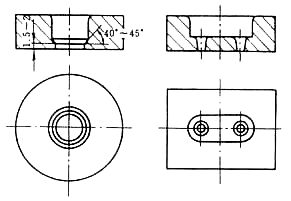

移动式罐式压注模的加料室可单独取下,有一定的通用性,其结构如图7-5所示,是一种比较常见的结构。加料室的底部为一带有40o~45o斜角的台阶,当压柱向加料室内的塑料施压时,压力也作用在台阶上,使加料室与模具的模板贴紧,以防止塑料从加料室的底部溢出,也可防止溢料飞边的产生。

图7-5 移动式加料室

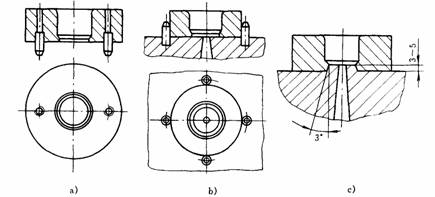

加料室在模具上的定位方式如图7-5和图7-67所示。图7-5所示的结构与模板之间没有定位关系,加料室的下表面和模板的上表面均为平面,这种结构的特点是制造简单、清理方便,适用于小批量生产;图7-6a所示是用导柱(定位销)定位的加料室,导柱可以固定在模板上也可以固定在加料室上,导柱与配合端采用间隙配合,此种结构的加料室与模板能精确配合,缺点是拆卸和清理不方便;图7-6b所示的结构采用四个圆柱档销定位,圆柱档销与加料室的配合间隙较大,此结构的特点是制造和使用都比较方便;图7-6c采用在模板上加工出一个3~5 mm凸台的方法,与加料室进行配合,其特点是既可以准确定位又可防止溢料,应用比较广泛。

图7-6 移动式加料室的定位方式

2. 固定式加料室

固定式罐式压注模的加料室与上模连成一体,在加料室的底部开设浇注系统的流道通向型腔。当加料室和上模分别在两块模板上加工时,应设置浇口套,如图7-2所示。

柱塞式压注模的加料室截面为圆形,其安装形式如图7-3和图7-4所示。由于采用了有锁模液压缸的专用液压机,所以加料室的截面尺寸与锁模无关,加料室的截面尺寸较小,高度较大。

加料室的材料一般选用40Cr、T10A、CrWMn、Crl2等,热处理硬度为52~56HRC,加料室内腔应镀铬抛光,表面粗糙度Ra低于0.4μm。

7-3-2 压柱的结构

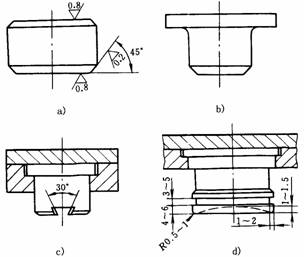

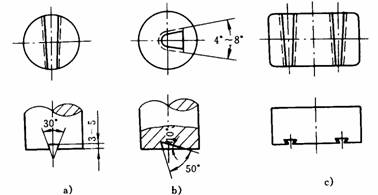

压柱的作用是将塑料从加料室中压入型腔,常见罐式压注模的压柱结构形式如图7-7所示。图7-7a所示为顶部与底部带倒角的圆柱形压柱,结构简单,常用于移动式压注模;图7-7b所示为带凸缘结构的压柱,承压面积大,压注时平稳,既可用于移动式压注模,又可用于固定式压注模;图7-7c所示为组合式压柱,用于固定式压注模,当模板的面积较大时,常用此种结构;图7-7d所示为带环型槽的压柱,在压注成型时,环型槽被溢出的塑料充满并固化在槽中,可防止塑料从间隙中溢出。

图7-7 罐式压注模压柱结构

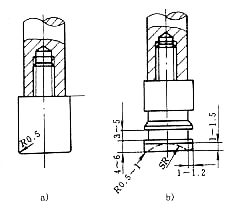

图7-8所示为柱塞式压注模压柱(也称为柱塞)的结构。图7-8a所示为柱塞的一般形式,其一端带有螺纹,可以拧在液压机辅助液压缸的活塞杆上;图7-8b所示柱塞的柱面有环型槽,可防止塑料从侧面溢出,头部的球形凹面可以起到使料流集中的作用。

图7-8 柱塞式压注模压柱

图7-9所示为头部带有楔形沟槽的压柱,这种压柱用于倒锥形主流道,成型后可以拉出主流道凝料。图7-9a所示的结构用于直径较小的压柱或柱塞;图7-9b所示的结构用于直径大于75mm的压柱或柱塞;图7-9c所示的结构用于拉出几个主流道凝料的场合。

压柱或柱塞是承受压力的主要零件,压柱材料的选择和热处理要求与加料室相同。

图7-9 压柱工作端结构

7-3-3 加料室与压柱的配合

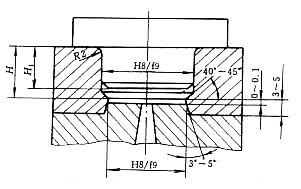

加料室与压柱的配合关系如图7-10所示。加料室与压柱的配合通常取H8/f9或H9/f9,也可采用0.05~0.1mm的单边间隙配合。压柱的高度H1应比加料室的高度H小0.5~1mm,以避免压柱直接压到模板上,加料室与定位凸台的配合高度之差为0~0.1mm,加料室底部倾角α=40o~45o。

图7-10 加料室与压柱的配合

该文章所属专题:塑料模具设计教程

7-3-4 加料腔尺寸计算

加料室的尺寸计算包括截面积、加料室截面尺寸和高度尺寸计算,加料室的形式不同,其尺寸计算方法也不同。加料室有罐式和柱塞式两种形式。

1. 塑料原材料的体积

塑料原材料的体积按下式计算:

Vsl = k VS

式中 Vsl——塑料原料的体积,mm3;

k——塑料的压缩比(见表11.4);

VS——塑件的体积,mm3。

2. 加料室截面积的计算

(1)罐式压注模加料室的截面积

罐式压注模加料室截面尺寸的计算应从加热面积和锁模力两个方面考虑。

从塑料加热面积考虑,加料腔的加热面积取决于加料量。根据经验,每克未经预热的热固性塑料约需140 mm2的加热面积。加料室总表面积为加料室内腔投影面积的2倍与加料室装料部分侧壁面积之和,由于罐式加料室的高度较低,所以可将侧壁面积略去不计,因此,加料室截面积为所需加热面积的一半,即:

2 A =140 m

A =70 m

式中 A——加料室的截面积,mm2;

m——成型塑件所需加料量,g。

从锁模力角度考虑,成型时为了保证型腔分型面密合,不发生因型腔内塑料熔体成型压力将分型面顶开而产生溢料的现象,加料室的截面积必须比浇注系统与型腔在分型面上的投影面积之和大1.10~1.25倍,即:

A = (1.10~1.25) A1

式中 A——加料室的截面积,mm2;

A1——浇注系统与型腔在分型面上投影面积之和,mm2。

(2)柱塞式压注模的加料室截面积 柱塞式压注模加料室的截面尺寸与成型压力及辅助液压缸额定压力有关,即:

A ≤ ![]()

式中 A——加料室的截面积,mm2;

K——系数,取0.6~0.8;

FP——液压机辅助液压缸的额定压力,N;

p——压注成型时所需的成型压力,MPa。

2. 加料室的高度尺寸 加料室的高度按下式计算:

H = ![]() +(10~15) mm

+(10~15) mm

式中 H——加料室的高度,mm;

Vsl——塑料原料的体积,mm3;

A——加料室的截面积,mm2。

该文章所属专题:塑料模具设计教程

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » 塑料模具设计教程_7-3压注模零部件的设计(图文教程)