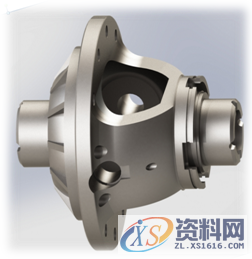

一、差速器产品特点

差速器壳体是汽配中较典型的产品,此产品的加工难点有两点:

1. 内球孔加工(进刀孔远小于球孔半径);

2. 前后左右四个位置的加工后形位公差要求0.02mm及以内;

图1 差速器

图1 差速器

对于内球孔加工,目前的成熟解决方案有两种:

方案一:

通过特殊的伞刀去解决该位置的加工,在进入内孔时刀呈收起状态,进入内孔后打开伞刀完成加工,加工完成后收起伞刀推出加工工位。此方案无需改造设备,但单一刀具成本极高,过程中投入大;

方案二:

通过改造车床(车床+转台),用一把弯刀去实现该位置加工,转台和数控系统联动实现刀具的进入和内孔加工。此方案设备改造成本高,但完成改造后刀具成本极低。

对于第二点零件形位公差要求高,目前主流的做法是用加工中心实现形位公差有要求的轴孔位置的加工(除必须在车床上加工的位置),但是此方案的缺点在于投入成本大,铣削效率和光洁度等没有车削来的高和好。

二、高精度分度卡盘加工方案

现介绍一种用高精度分度卡盘一次完成四个轴孔系加工的方案。

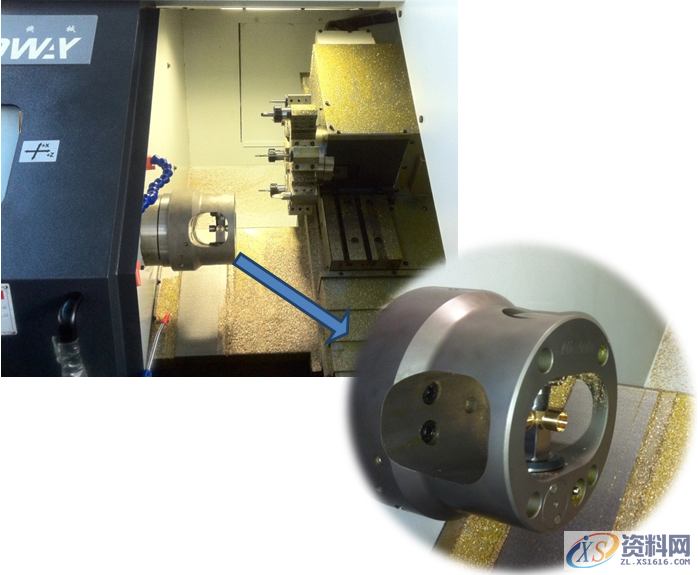

关于分度卡盘

分度卡盘是一种特殊卡盘,用于替换原有车床的卡盘实现多面体一次装夹自动完成多个面的车削加工,用分度卡盘加工的典型产品有十字轴,阀类零件,三通等。

图2 分度卡盘的现场应用实例

图2 分度卡盘的现场应用实例

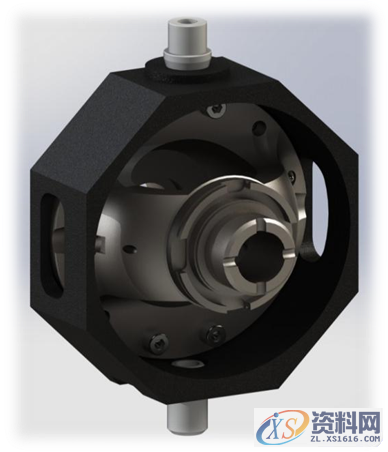

2.1夹持方案确定

①对于差速器壳体的夹具,夹具方案采取预定位的方式,即在外部实现产品的定位装夹,然后将夹具整体装入卡盘中实现加工。

②对于卡盘上的夹持及定位位置均采取锥面结构,消除装夹时的累积误差。

图3 装夹差速器壳体

图3 装夹差速器壳体

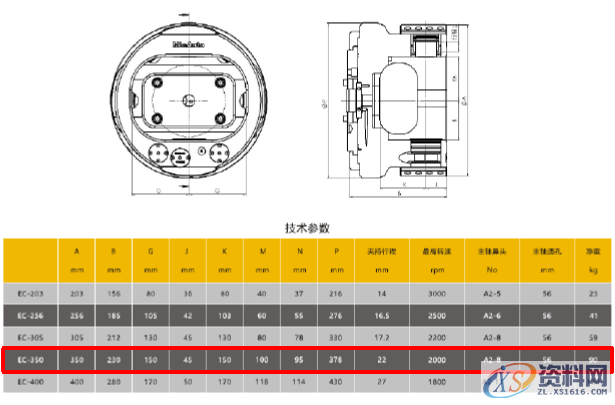

2.2卡盘选型

由于差速器壳体整体较大,考虑夹具空间初步选型为:EC350A。

图4 装夹产品

图4 装夹产品

EC系列A型分度卡盘的性能特点:

1:8X45度分度,任意45度位置均可加工

2:角度分度精度小于1’

3:重复定位精度小于0.01mm

4:可以卡盘旋转中/刀塔换刀过程中进行分度,加快单件加工节拍

5:最小分度转位周期:0.6秒

2.3规格参数

图5 参数表

图5 参数表

2.4优势分析

①改善产品加工后的形位公差一致性;

②提高此类产品的单机人工产量(可提高30%左右);

③将操作模式变更为1人多机的模式,以减少人工成本;(一般下降50%-75%)

④降低产品的总体加工成本;(30-50%)

⑤整合产品工艺,由原来的多序加工变更为1序化加工,为后期进一步的自动化打基础;

三、总结

随着人工成本的攀升,同时也伴随着像越南、缅甸、印度等国家的崛起,如何降低制造加工成本成为每个企业首要面对的问题,像自动化、一序化等可大幅降低产品成本的新型工艺方式也越来越得到人们的推崇。

此方案的优点是一次装夹完成了四个轴孔系的加工,效率和加工质量较原有工艺有大幅提升,从根本上解决差速器壳体类产品的难装夹难加工问题。缺点是对分度卡盘母体的精度有更高的要求,对于卡盘的结构、加工等均是挑战。

东莞潇洒职业培训学校开设课程有:学历提升、数控编程培训、塑胶模具设计培训,压铸模具设计培训、冲压模具设计培训,精雕、ZBrush圆雕培训、Solidworks产品设计培训、pro/E产品设计培训、AutoformR7工艺分析培训,潇洒职业培训学校线下、线上网络学习方式,随到随学,上班学习两不误,欢迎免费试学!联系电话:13018639977

联系电话:13018639977(微信同号)QQ:2033825601

学习地址:东莞市横沥镇新城工业区兴业路121号-潇洒职业培训学校

1;所有标注为智造资料网zl.fbzzw.cn的内容均为本站所有,版权均属本站所有,若您需要引用、转载,必须注明来源及原文链接即可,如涉及大面积转载,请来信告知,获取《授权协议》。

2;本网站图片,文字之类版权申明,因为网站可以由注册用户自行上传图片或文字,本网站无法鉴别所上传图片或文字的知识版权,如果侵犯,请及时通知我们,本网站将在第一时间及时删除,相关侵权责任均由相应上传用户自行承担。

内容投诉

智造资料网打造智能制造3D图纸下载,在线视频,软件下载,在线问答综合平台 » “差速器加工难点”攻略,装夹不再困难一、差速器产品特点二、高精度分度卡盘加工方案三、总结